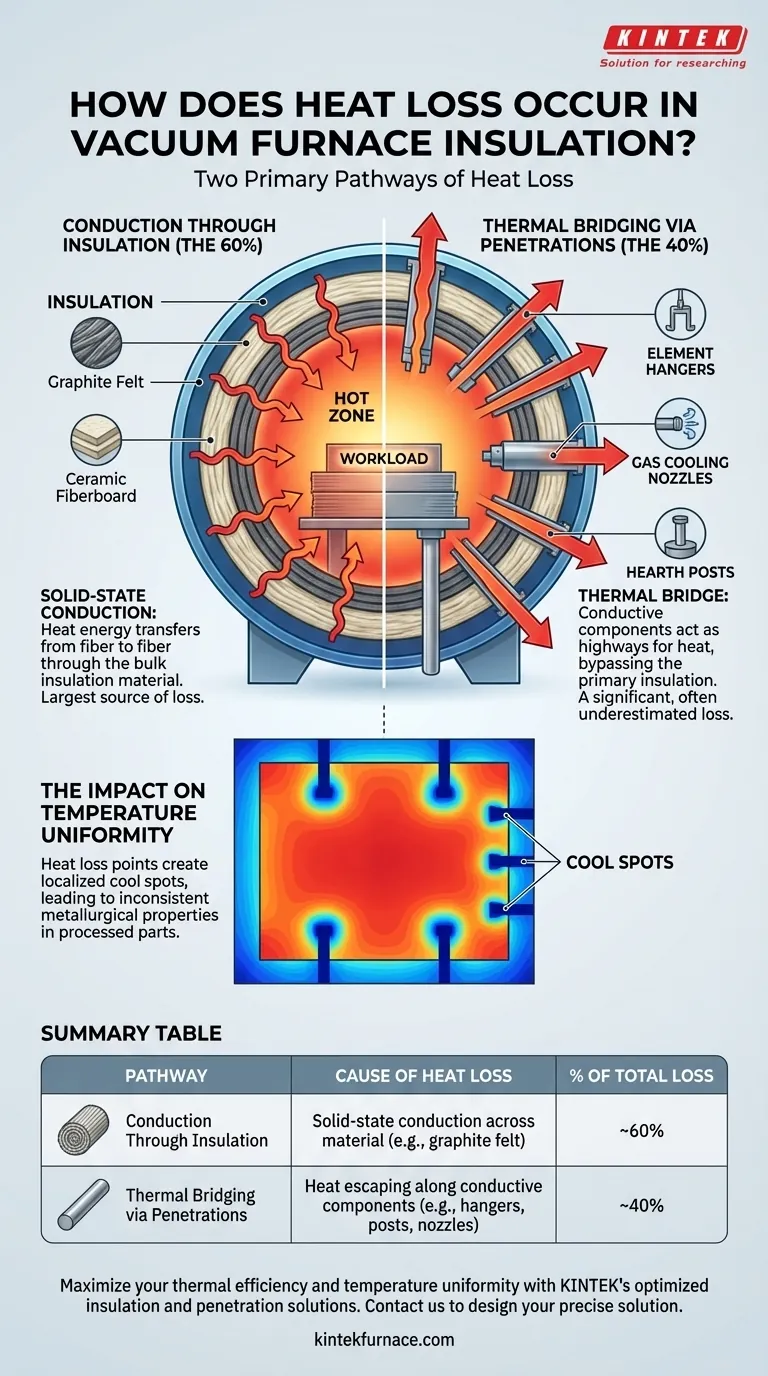

Der Wärmeverlust in einem Vakuumofen erfolgt über zwei unterschiedliche Wege. Etwa 60 % der thermischen Energie entweichen durch Festkörperleitung durch das Isoliermaterial selbst. Die restlichen 40 % gehen über „thermische Brücken“ verloren – die notwendigen Durchführungen wie Elementaufhänger, Kühlstutzen und Herdpfosten, die die Isolierung durchdringen.

Obwohl das Hauptisolationsmaterial die größte Quelle für Wärmeverlust ist, entweicht eine beträchtliche und oft unterschätzte Energiemenge durch die Strukturkomponenten, die die Isolierschichten durchstechen. Eine echte thermische Effizienz kann nur erreicht werden, wenn beide Mechanismen berücksichtigt werden.

Die beiden Hauptwege des Wärmeverlusts

Zu verstehen, wie ein Ofen Wärme verliert, ist der erste Schritt zur Kontrolle dieses Verlusts. Die Energie strahlt nicht einfach ab; sie folgt spezifischen, vorhersagbaren Pfaden aus der heißen Zone.

Weg 1: Leitung durch die Isolierung (Die 60 %)

Die Hauptaufgabe der Isolierung, sei es Graphitfilz oder eine Keramikfaserplatte, besteht darin, dem Wärmefluss zu widerstehen. Kein Material ist jedoch ein perfekter Isolator.

Wärmeenergie findet immer einen Weg, sich durch das feste Material zu bewegen und von Faser zu Faser zu übertragen. Dieser Prozess wird als Festkörperleitung bezeichnet. Er macht den größten Teil des Wärmeverlusts in einem gut konstruierten Ofen aus.

Weg 2: Thermische Brückenbildung durch Durchführungen (Die 40 %)

Eine thermische Brücke ist ein Pfad mit höherer Leitfähigkeit, der es der Wärme ermöglicht, die Hauptisolierung zu umgehen. In einem Vakuumofen entstehen diese Brücken durch jede Komponente, die von der heißen Zone zur kälteren Ofenhülle führen muss.

Diese Durchführungen, einschließlich Elementaufhänger, Herdpfosten und Gaskühlstutzen, bestehen oft aus dichten, leitfähigen Materialien. Sie wirken als Autobahnen für Wärme und leiten diese vom Werkstück weg und aus dem System heraus, was für einen erheblichen Anteil von 40 % der Gesamtverluste verantwortlich ist.

Verständnis der inhärenten Kompromisse

Die Steuerung des Wärmeverlusts besteht nicht darin, ein perfektes System zu schaffen, sondern die notwendigen Kompromisse im Ofendesign zu managen.

Die Notwendigkeit von Durchführungen

Durchführungen können nicht einfach eliminiert werden. Heizelemente müssen aufgehängt werden, das Werkstück muss von einem Herd gestützt werden, und Prozessgase müssen oft zugeführt oder abgelassen werden.

Daher besteht die Herausforderung nicht darin, diese thermischen Brücken zu entfernen, sondern ihre Auswirkungen zu minimieren. Dies wird durch sorgfältige Materialauswahl und Konstruktion erreicht, um, wo immer möglich, eine „thermische Trennung“ zu schaffen.

Der Einfluss auf die Temperaturhomogenität

Diese Wärmeverluststellen sind nicht gleichmäßig verteilt. Sie erzeugen lokalisierte Kaltstellen innerhalb der Ofenkammer.

Dieser Mangel an Temperaturhomogenität kann die Qualität der bearbeiteten Teile direkt beeinflussen und zu inkonsistenten metallurgischen Eigenschaften führen. Das Ziel der Isolierung ist nicht nur die Energieeinsparung, sondern auch sicherzustellen, dass das gesamte Werkstück dasselbe thermische Profil erfährt.

Anwendung auf Ihren Ofen

Ihre Strategie zur Verbesserung der thermischen Leistung hängt davon ab, wo Sie die effektivsten Änderungen vornehmen können.

- Wenn Ihr Hauptaugenmerk auf dem Kernisolationspaket liegt: Stellen Sie sicher, dass Sie hochwertige Materialien mit der geringstmöglichen Wärmeleitfähigkeit verwenden, und prüfen Sie auf Schäden, Durchhängen oder Lücken, die die Leistung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Gesamtsystemeffizienz liegt: Bewerten Sie kritisch jede Durchführung, da diese fast die Hälfte Ihres Wärmeverlusts ausmachen und oft die am meisten übersehene Verbesserungsmöglichkeit darstellen.

Letztendlich ist ein effizienter Vakuumofen ein System, bei dem sowohl die großflächigen Isolierschilde als auch die kleinsten strukturellen Durchführungen optimiert sind, um die Wärme zurückzuhalten.

Zusammenfassungstabelle:

| Weg | Ursache des Wärmeverlusts | % des Gesamtverlusts |

|---|---|---|

| Leitung durch die Isolierung | Festkörperleitung durch das Isoliermaterial (z. B. Graphitfilz) | ~60% |

| Thermische Brückenbildung durch Durchführungen | Wärmeentweichung entlang leitfähiger Komponenten (z. B. Elementaufhänger, Herdpfosten, Kühlstutzen) | ~40% |

Maximieren Sie die thermische Effizienz und Temperaturhomogenität Ihres Vakuumofens. Bei KINTEK wissen wir, dass fast die Hälfte aller Wärmeverluste durch strukturelle Durchführungen entstehen – ein entscheidendes Detail, das oft übersehen wird. Durch die Nutzung unserer herausragenden F&E- und Eigenfertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass die Isolierung Ihres Ofens und jede Durchführung optimiert sind, um Energieverschwendung zu minimieren und eine gleichbleibende Teilequalität zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung entwerfen können, die genau Ihren einzigartigen thermischen Anforderungen entspricht. Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung