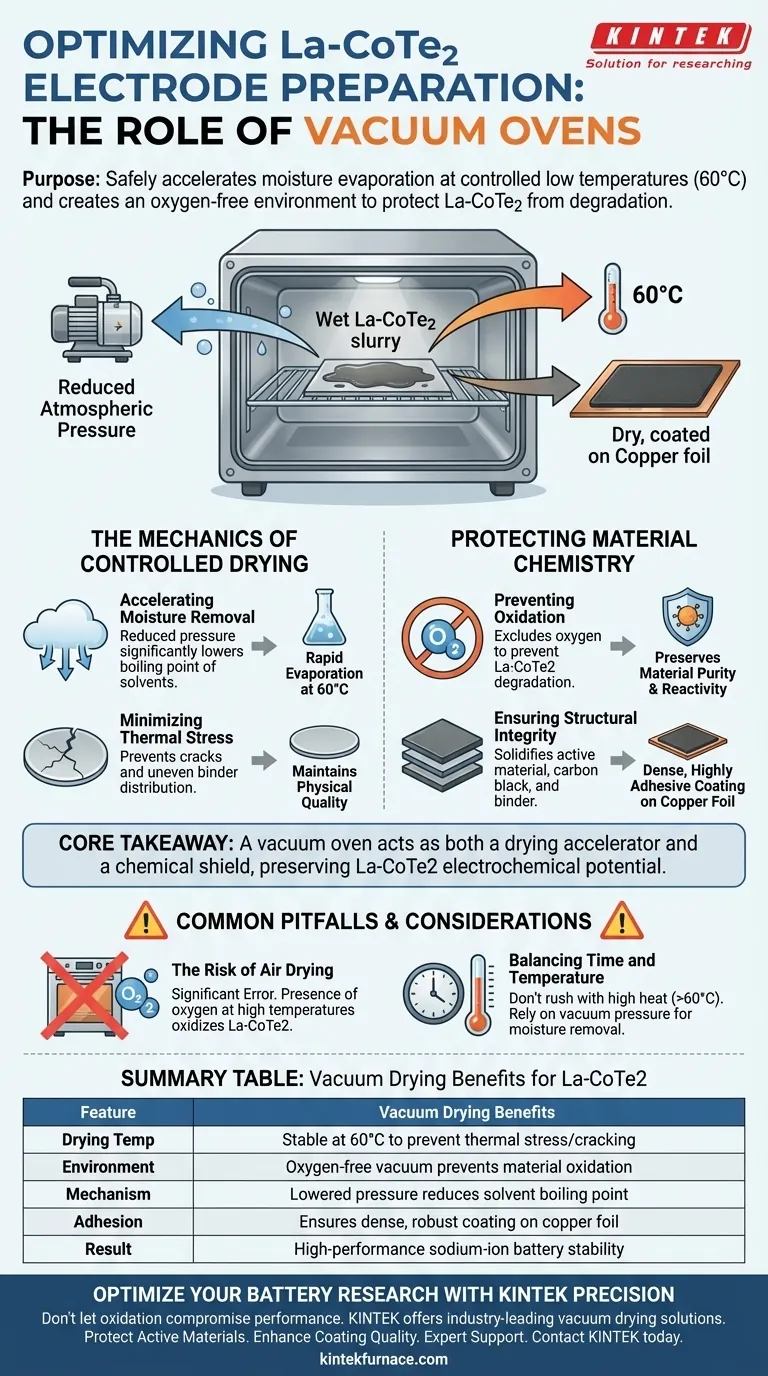

Der Hauptzweck der Verwendung eines Vakuumofens besteht darin, die Verdampfung von Feuchtigkeit aus der Elektrodenpaste bei kontrollierten, niedrigen Temperaturen wie 60 °C sicher zu beschleunigen. Entscheidend ist, dass dies eine sauerstofffreie Umgebung schafft, die verhindert, dass das aktive Lanthan-dotierte Kobalttellurid (La-CoTe2) mit Luft reagiert und es während des Trocknungsprozesses vor chemischer Zersetzung schützt.

Kernbotschaft Ein Vakuumofen dient sowohl als Trocknungsbeschleuniger als auch als chemischer Schutzschild. Durch die Senkung des Siedepunkts von Feuchtigkeit ermöglicht er eine effiziente Verdampfung ohne hohe Hitze und bewahrt das elektrochemische Potenzial des La-CoTe2-Materials, während gleichzeitig sichergestellt wird, dass die Elektrodenbeschichtung fest auf dem Stromkollektor haftet.

Die Mechanik der kontrollierten Trocknung

Beschleunigung der Feuchtigkeitsentfernung

Die Herstellung von Elektrodenplatten beinhaltet eine nasse Paste, die vollständig getrocknet werden muss, um zu funktionieren. Ein Vakuumofen reduziert den atmosphärischen Druck um die Platten herum.

Dieser Druckabfall senkt den Siedepunkt von Wasser und anderen Lösungsmitteln erheblich. Folglich verdampft Feuchtigkeit auch bei einer relativ niedrigen Temperatur von 60 °C schnell.

Minimierung thermischer Spannungen

Die Trocknung bei niedrigeren Temperaturen ist entscheidend für die Aufrechterhaltung der physikalischen Qualität der Elektrode. Hohe Hitze kann Risse oder eine ungleichmäßige Verteilung des Bindemittels verursachen.

Durch die Verwendung von Vakuum zur Verdampfung anstelle von übermäßiger Hitze schützt der Prozess das empfindliche Gleichgewicht der Pastenkomponenten.

Schutz der Materialchemie

Verhinderung von Oxidation

Die wichtigste Funktion der Vakuumumgebung ist der Ausschluss von Sauerstoff. Lanthan-dotiertes Kobalttellurid (La-CoTe2) ist empfindlich gegenüber Umwelteinflüssen.

Wenn das aktive Material während der Heizphase Sauerstoff ausgesetzt wird, kann es sich zersetzen. Das Vakuum stellt sicher, dass die chemische Zusammensetzung rein und reaktiv für die Natriumionenspeicherung bleibt.

Gewährleistung der strukturellen Integrität

Der Trocknungsprozess verfestigt die Mischung aus aktivem Material, leitfähigem Ruß und Bindemittel.

Eine ordnungsgemäße Vakuumtrocknung führt zu einer dichten und hochgradig haftenden Beschichtung auf dem Kupferfolienstromkollektor. Diese starke Haftung ist entscheidend für die mechanische Stabilität der Batterie während der Lade- und Entladezyklen.

Häufige Fallstricke und Überlegungen

Das Risiko der Lufttrocknung

Der Versuch, diese Elektroden in einem herkömmlichen Umluftofen zu trocknen, ist ein erheblicher Fehler. Ohne Vakuum wird die Anwesenheit von Sauerstoff bei erhöhten Temperaturen wahrscheinlich das La-CoTe2 oxidieren.

Abwägung von Zeit und Temperatur

Obwohl die Vakuumtrocknung den Prozess beschleunigt, kann eine überstürzte Trocknung bei Temperaturen, die deutlich über 60 °C liegen, dennoch nachteilig sein. Es ist entscheidend, sich auf den Vakuumdruck und nicht nur auf die thermische Energie zu verlassen, um die Feuchtigkeit zu entfernen.

Die richtige Wahl für Ihr Ziel treffen

Um Hochleistungs-Natriumionenbatterien zu gewährleisten, muss das Trocknungsprotokoll präzise sein.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie das Vakuumniveau, um eine Null-Sauerstoffexposition zu gewährleisten und die Zersetzung des La-CoTe2 zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Halten Sie sich strikt an die Niedrigtemperaturgrenze (60 °C), um sicherzustellen, dass die Beschichtung dicht bleibt und gut auf der Kupferfolie haftet.

Zusammenfassung: Der Vakuumofen ist ein unverzichtbares Werkzeug, das eine effiziente Feuchtigkeitsentfernung mit chemischem Schutz in Einklang bringt und sicherstellt, dass Ihre La-CoTe2-Elektroden rein, dicht und physikalisch robust bleiben.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknungsvorteile für La-CoTe2 |

|---|---|

| Trocknungstemperatur | Stabil bei 60 °C zur Vermeidung von thermischem Stress/Rissbildung |

| Umgebung | Sauerstofffreies Vakuum verhindert Materialoxidation |

| Mechanismus | Reduzierter Druck senkt den Siedepunkt des Lösungsmittels |

| Haftung | Gewährleistet dichte, robuste Beschichtung auf Kupferfolie |

| Ergebnis | Stabilität von Hochleistungs-Natriumionenbatterien |

Optimieren Sie Ihre Batterieforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation die Leistung Ihrer Natriumionenbatterien beeinträchtigt. KINTEK bietet branchenführende Vakuumtrocknungslösungen, die zum Schutz empfindlicher Materialien wie La-CoTe2 entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh- und CVD-Systeme, die alle an Ihre spezifischen Laboranforderungen angepasst werden können.

Machen Sie den nächsten Schritt in der Materialintegrität:

- Schützen Sie aktive Materialien: Sorgen Sie für eine sauerstofffreie Umgebung.

- Verbessern Sie die Beschichtungsqualität: Erzielen Sie überlegene Haftung und Dichte.

- Expertenunterstützung: Profitieren Sie von unserem tiefen Wissen über Hochtemperatur-Laböfen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Haonan Xie, Ting Deng. Reversible Sodium Storage of CoTe2 Anode via Lanthanum Doping. DOI: 10.3390/inorganics13060207

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum wird ein Vakuumtrockenschrank für VMPPS-Rohkautschuk verwendet? Gewährleistung von Reinheit und struktureller Integrität

- Was ist Vakuum-Wärmebehandlung? Überlegene Materialleistung und makellose Oberflächen erzielen

- Was sind die Vorteile der Verwendung eines Vakuum-Sinterofens? Erreichen Sie Reinheit und Präzision bei der Materialverarbeitung

- Wie ermöglicht ein Glow-Discharge-Ionen-Diffusions-Ofen die Niedertemperatur-Plasma-Aufkohlung von AISI 316L?

- Warum ist die Kontrolle des Schwefelgehalts für die Entfernung von Zinnverunreinigungen von Vorteil? Optimieren Sie die Effizienz der Vakuumstahlherstellung

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von ionenleitenden Elektrolyten für Sensoren?

- Wie überträgt die Vakuumheizung Wärme hauptsächlich an das Werkstück? Erzielen Sie gleichmäßige Wärme für hervorragende Ergebnisse

- Wie trägt ein industrieller Vakuum-Sinterofen zur Verdichtung von NdFeB-Magneten bei? | Experten-Einblicke