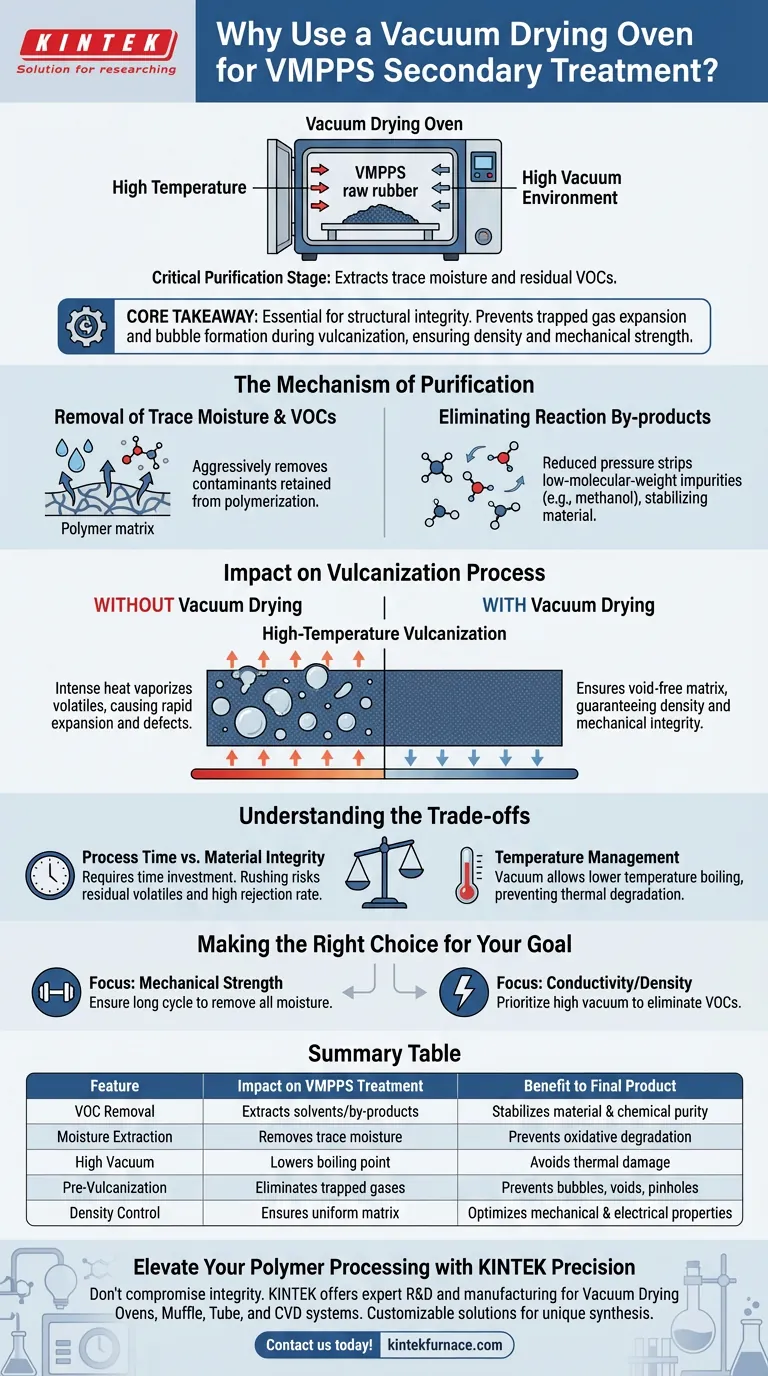

Die Sekundärbehandlung von Vinyl-Methyl-Phenyl-Polysiloxan (VMPPS) stützt sich auf einen Vakuumtrockenschrank, der als kritische Reinigungsstufe vor der Endverarbeitung dient. Indem der Rohkautschuk einer Hochtemperatur- und Hochvakuumumgebung ausgesetzt wird, extrahiert das Gerät zwangsweise Spurenfeuchtigkeit und restliche flüchtige organische Verbindungen (VOCs), die in der Polymermatrix eingeschlossen sind.

Kernbotschaft Der Vakuumtrocknungsprozess ist entscheidend für die strukturelle Integrität, nicht nur für die chemische Reinheit. Durch die Eliminierung von flüchtigen Bestandteilen vor der Hochtemperaturvulkanisation verhindert diese Behandlung die Ausdehnung eingeschlossener Gase und stoppt somit die Bildung von Blasen und Nadellöchern, die die Dichte und mechanische Festigkeit des fertigen leitfähigen Silikonkautschuks beeinträchtigen würden.

Der Mechanismus der Reinigung

Entfernung von Spurenfeuchtigkeit und VOCs

Die Hauptfunktion des Vakuumtrockenschranks ist die aggressive Entfernung von Verunreinigungen. Synthetisiertes VMPPS behält oft Spurenfeuchtigkeit und restliche flüchtige organische Verbindungen (VOCs) aus der anfänglichen Polymerisationsphase.

Eliminierung von Reaktionsnebenprodukten

Über einfache Feuchtigkeit hinaus zielt der Prozess auf Reaktionsnebenprodukte ab. Ähnlich den Prinzipien der Vakuumdestillation hilft die Umgebung mit reduziertem Druck, niedermolekulare Verunreinigungen (wie Methanol) abzuscheiden. Die Entfernung dieser Bestandteile ist entscheidend für die Stabilisierung des Materials bei Raumtemperatur.

Auswirkungen auf den Vulkanisationsprozess

Verhinderung von Gasexpansionsfehlern

Der nächste Schritt bei der VMPPS-Verarbeitung ist die Hochtemperaturvulkanisation. Wenn flüchtige Bestandteile während dieser Phase in der Matrix verbleiben, bewirkt die intensive Hitze, dass sie verdampfen und sich schnell ausdehnen.

Gewährleistung der Materialdichte

Diese Ausdehnung erzeugt Blasen oder Nadellöcher im Kautschuk. Durch die vorherige Verwendung eines Vakuumofens stellen Sie sicher, dass die Polymermatrix blasenfrei ist. Dies garantiert die für hochwertigen flexiblen leitfähigen Silikonkautschuk erforderliche Dichte und mechanische Integrität.

Verständnis der Kompromisse

Prozesszeit vs. Materialintegrität

Obwohl die Vakuumtrocknung effektiv ist, führt sie zu einem Prozessengpass. Sie erfordert spezifische Zeit- und Energieinvestitionen, um das notwendige Gleichgewicht zu erreichen. Ein überstürztes Durchlaufen dieses Schritts (Verkürzung der Zeit oder Reduzierung des Vakuumniveaus) birgt das Risiko, restliche flüchtige Bestandteile zurückzulassen, was zu einer hohen Ausschussrate im endgültigen vulkanisierten Produkt führt.

Temperaturmanagement

Obwohl die primäre Referenz hohe Temperaturen für VMPPS angibt, ermöglicht die Vakuumumgebung im Grunde, dass Lösungsmittel bei niedrigeren Temperaturen als bei atmosphärischem Druck verdampfen. Dies schafft eine Sicherheitsmarge, die hilft, thermische Degradation oder Oxidation des Polymerrückgrats während der Trocknungsphase selbst zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre VMPPS-Produktionslinie zu optimieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Qualitätsziele ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass der Vakuumzyklus lang genug ist, um alle Feuchtigkeit zu entfernen, da selbst mikroskopisch kleine Blasen als Spannungskonzentratoren wirken und zum Versagen führen.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit/Dichte liegt: Priorisieren Sie hohe Vakuumwerte, um VOCs vollständig zu eliminieren und eine dichte, gleichmäßige Matrix zu gewährleisten, die konsistente elektrische Eigenschaften ermöglicht.

Die Sekundärbehandlung ist der unsichtbare Schritt, der bestimmt, ob Ihr VMPPS zu einer Hochleistungskomponente oder zu Ausschuss wird.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die VMPPS-Behandlung | Nutzen für das Endprodukt |

|---|---|---|

| VOC-Entfernung | Extrahiert restliche Lösungsmittel/Nebenprodukte | Stabilisiert das Material & chemische Reinheit |

| Feuchtigkeitsextraktion | Entfernt Spurenfeuchtigkeit aus der Matrix | Verhindert oxidative Degradation |

| Hochvakuum | <Senkt den Siedepunkt von flüchtigen Bestandteilen | Vermeidet thermische Schäden am Polymer |

| Vor-Vulkanisation | Eliminiert eingeschlossene Gase | Verhindert Blasen, Hohlräume und Nadellöcher |

| Dichtekontrolle | Gewährleistet eine gleichmäßige, feste Matrix | Optimiert mechanische & elektrische Eigenschaften |

Verbessern Sie Ihre Polymerverarbeitung mit KINTEK Precision

Lassen Sie nicht zu, dass Blasen und Nadellöcher die Integrität Ihres Materials beeinträchtigen. Bei KINTEK verstehen wir, dass Hochleistungs-Vinyl-Methyl-Phenyl-Polysiloxan (VMPPS) eine sorgfältige thermische Verwaltung erfordert. Mit fachkundiger F&E und Fertigung im Rücken bieten wir eine umfassende Palette von Vakuumtrockenschränken, Muffel-, Rohr- und CVD-Systemen, die für Labor- und industrielle Hochtemperaturanwendungen maßgeschneidert sind.

Ob Sie Standardausrüstung oder eine vollständig anpassbare Lösung für einzigartige Syntheseanforderungen benötigen, KINTEK bietet die Zuverlässigkeit und Präzision, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute, um das perfekte Vakuumsystem für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Ao Liu, Chaocan Zhang. A High-Temperature-Resistant and Conductive Flexible Silicone Rubber with High Phenyl Content Based on Silver-Coated Glass Fibers. DOI: 10.3390/polym17091187

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche Vorteile bietet die Vakuumwärmebehandlung hinsichtlich der Oberflächenqualität? Erzielen Sie makellose, oxidationsfreie Oberflächen

- Welche Rolle spielt das Discrete Ordinates (DO)-Modell bei der Simulation von Vakuumöfen? Beherrschen Sie den Strahlungswärmetransport

- Welche Rolle spielt ein hochpräzises Vakuumtrocknungsofen bei Verbundelektrolytmembranen? Gewährleistung hoher Reinheit und Integrität

- Welchen Zweck hat das interne Reinstwasser-Kühlsystem in Vakuumsinteröfen? Zuverlässiges Wärmemanagement für Hochtemperatur-Sintern gewährleisten

- Welche Anwendungen hat das Ofenlöten in der Medizin- und Pharmaindustrie? Sterile, hochfeste Verbindungen erzielen

- Wie verfeinern Vakuumöfen für industrielle Anwendungen das Korn und bauen Spannungen in Inconel 718 ab? Maximale Festigkeit von Superlegierungen erreichen

- Wie entsteht ein Vakuum im Ofenraum? Beherrschen Sie den Prozess für kontaminationsfreie Ergebnisse

- Warum ist das Vakuumofenlöten so beliebt? Erzielen Sie starke, saubere Verbindungen für Hochleistungsanwendungen