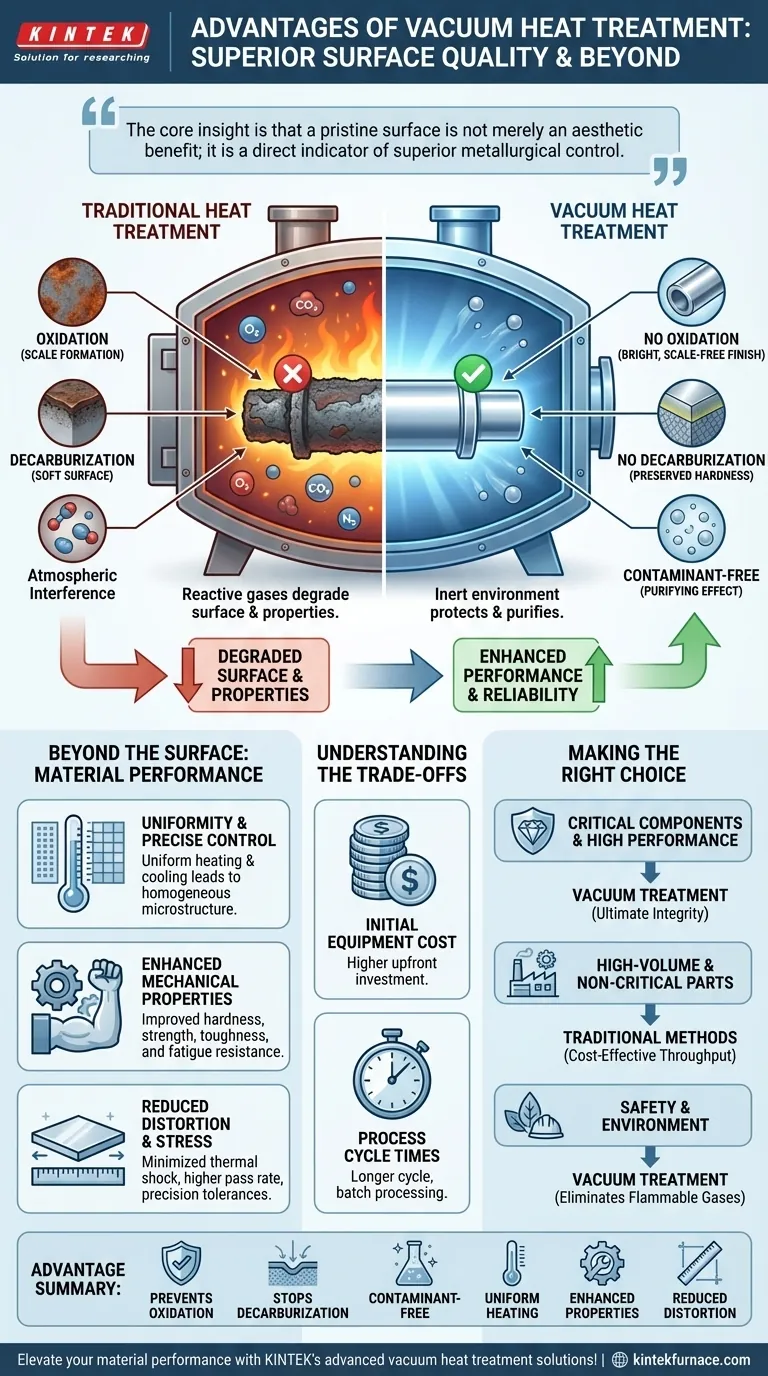

Aus technischer Sicht besteht der Hauptvorteil der Vakuumwärmebehandlung für die Oberflächenqualität in ihrer Fähigkeit, Oberflächenreaktionen wie Oxidation und Entkohlung vollständig zu verhindern. Durch die Bearbeitung von Teilen in einem nahezu vollständigen Vakuum kommt das Material niemals mit atmosphärischem Sauerstoff oder anderen reaktiven Gasen in Kontakt. Dies stellt sicher, dass die Komponenten mit einer hellen, sauberen und unveränderten Oberfläche aus dem Ofen kommen, wodurch oft die Notwendigkeit einer kostspieligen und zeitaufwändigen Nachbehandlung, Reinigung oder Bearbeitung entfällt.

Die Kernerkenntnis ist, dass eine makellose Oberfläche nicht nur ein ästhetischer Vorteil ist; sie ist ein direkter Indikator für überlegene metallurgische Kontrolle. Durch die Eliminierung jeglicher atmosphärischer Störungen stellt die Vakuumbehandlung sicher, dass die beabsichtigten Eigenschaften des Materials vollständig realisiert und sogar verbessert werden, anstatt von außen beeinträchtigt zu werden.

Der grundlegende Vorteil: Eliminierung atmosphärischer Störungen

Das entscheidende Merkmal der Vakuumwärmebehandlung ist die Entfernung der Atmosphäre, die die Ursache für die Oberflächenschädigung bei vielen traditionellen Methoden ist. Dies schafft eine außergewöhnlich reine Verarbeitungsumgebung.

Verhinderung von Oxidation

In herkömmlichen Öfen reagiert der Luftsauerstoff mit der heißen Metalloberfläche und bildet eine Oxidschicht. Diese Schicht verschlechtert die Oberfläche, verringert die Maßgenauigkeit und kann sogar zu Leistungsproblemen wie weichen Stellen beim Abschrecken oder Rissen führen.

Die Vakuumwärmebehandlung entfernt den Sauerstoff physikalisch und verhindert diese Reaktion vollständig. Das Ergebnis ist eine helle, zunderfreie Oberfläche, die ihren ursprünglichen metallischen Glanz und ihre Präzision behält.

Stoppen der Entkohlung

Entkohlung ist der Verlust von Kohlenstoff aus der Oberflächenschicht von Stahllegierungen bei hohen Temperaturen. Dieser Prozess erweicht die Oberfläche, wodurch ihre Verschleißfestigkeit und Lebensdauer verringert werden, was ein kritischer Ausfallpunkt für viele Komponenten ist.

Die Vakuumumgebung ist inert, was bedeutet, dass keine Moleküle vorhanden sind, die mit dem Stahl reagieren und Kohlenstoff entziehen könnten. Dies bewahrt die konstruktive Härte und die Leistungseigenschaften der Materialoberfläche.

Erzielen einer kontaminationsfreien Oberfläche

Über den Sauerstoff hinaus entfernt das Vakuum auch andere potenzielle Verunreinigungen. Der Prozess hat auch einen reinigenden Effekt, indem er eingeschlossene Gase wie Wasserstoff aus dem Material selbst zieht, was hilft, Probleme wie Wasserstoffversprödung zu vermeiden.

Dies eliminiert die Notwendigkeit von Schutzgasatmosphären (wie Wasserstoff oder Argon), die teuer, brennbar und mit eigenen Kontaminationsrisiken verbunden sein können. Das Teil kommt sauber, entgast und gebrauchsfertig heraus.

Über die Oberfläche hinaus: Auswirkungen auf die Materialleistung

Die Kontrolle, die eine Vakuumumgebung bietet, reicht tief in das Material hinein und führt zu erheblichen Verbesserungen der mechanischen Eigenschaften und der Zuverlässigkeit von Bauteilen.

Gleichmäßigkeit und präzise Steuerung

Vakuumöfen ermöglichen eine extrem präzise Temperaturregelung und gleichmäßiges Erwärmen. Da keine Atmosphäre zirkuliert, wird die Wärme hauptsächlich durch Strahlung übertragen, was sehr konsistent ist.

Dieses gleichmäßige Erwärmen und kontrollierte Abkühlen führt zu einer homogeneren Mikrostruktur im gesamten Bauteil, was zu vorhersagbaren und reproduzierbaren Materialeigenschaften führt.

Verbesserte mechanische Eigenschaften

Durch die Verhinderung von Oberflächenschäden und die Gewährleistung einer gleichmäßigen internen Struktur können Materialien durch die Vakuumbehandlung ihr volles Potenzial entfalten.

Dies führt regelmäßig zu messbaren Verbesserungen der Härte, Festigkeit, Zähigkeit und Ermüdungsbeständigkeit. Der Prozess verbessert die inhärenten Eigenschaften des Materials, anstatt sie nur zu schützen.

Reduzierte Verformung und thermische Spannung

Die hochkontrollierten Kühlzyklen, die in einem Vakuumofen möglich sind, minimieren den Thermoschock, der zum Verziehen oder Reißen von Teilen führt. Dies ist entscheidend für komplexe Geometrien oder hochpräzise Komponenten.

Das Ergebnis ist eine höhere Erfolgsquote, mit weniger Materialverlust durch Verformung, und ein Endprodukt, das seine beabsichtigte Form und Toleranzen beibehält.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumwärmebehandlung keine Universallösung. Das Erkennen ihrer spezifischen Kompromisse ist entscheidend für eine fundierte Entscheidung.

Anfängliche Ausrüstungskosten

Vakuumöfen sind komplexe Systeme, die im Vergleich zu vielen herkömmlichen atmosphärischen Öfen eine erhebliche Kapitalinvestition darstellen. Die Vorlaufkosten können ein wichtiger Faktor sein.

Prozesszykluszeiten

Obwohl die thermische Effizienz hoch ist, kann die gesamte Zykluszeit länger sein. Es ist Zeit erforderlich, um die Kammer auf das erforderliche Vakuum abzusaugen, bevor der Heizzyklus überhaupt beginnen kann. Für die sehr hochvolumige, kontinuierliche Produktion kann dieser Batch-Stil der Verarbeitung ein Engpass sein.

Eignung und Anwendung

Die Vorteile der Vakuumbehandlung zeigen sich am deutlichsten bei hochwertigen Materialien und Komponenten, bei denen Leistung, Reinheit und Oberflächenintegrität nicht verhandelbar sind. Für kostengünstige, in großen Mengen behandelte Teile, bei denen eine einfache Oxidschicht akzeptabel oder leicht zu entfernen ist, kann eine weniger teure traditionelle Methode wirtschaftlicher sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen Vakuum- und traditioneller Wärmebehandlung hängt vollständig von den spezifischen Prioritäten Ihres Projekts und dem Wert des zu behandelnden Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Oberflächenintegrität und Materialleistung liegt: Die Vakuumbehandlung ist die definitive Wahl, da sie Oberflächenschäden eliminiert und eine unübertroffene Prozesskontrolle für kritische Komponenten bietet.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von unkritischen Teilen liegt: Traditionelle, atmosphärenkontrollierte Öfen können einen kostengünstigeren Durchsatz bieten, vorausgesetzt, eine gewisse Nachbearbeitung ist akzeptabel.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Umweltauswirkungen liegt: Die Vakuumwärmebehandlung bietet einen klaren Vorteil, da sie brennbare Prozessgase und Schadstoffe eliminiert.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, den Prozess auszuwählen, der den Wert Ihrer Komponenten am besten schützt und verbessert.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Oberflächenzunder durch Entfernung von Sauerstoff, sorgt für helle, saubere Oberflächen. |

| Stoppt Entkohlung | Bewahrt den Kohlenstoffgehalt für erhaltene Härte und Verschleißfestigkeit. |

| Kontaminationsfreie Oberfläche | Entfernt Gase wie Wasserstoff, reduziert Versprödung und Kontaminationsrisiken. |

| Gleichmäßige Erwärmung | Nutzt Strahlung für präzise Temperaturkontrolle und homogene Mikrostruktur. |

| Verbesserte mechanische Eigenschaften | Verbessert Härte, Festigkeit, Zähigkeit und Ermüdungsbeständigkeit. |

| Reduzierte Verformung | Minimiert Verzug und Risse durch kontrollierte Kühlzyklen. |

Verbessern Sie Ihre Materialleistung mit den fortschrittlichen Vakuumwärmebehandlungslösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und eine überragende Oberflächenqualität und verbesserte Haltbarkeit für kritische Komponenten liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungsprozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung