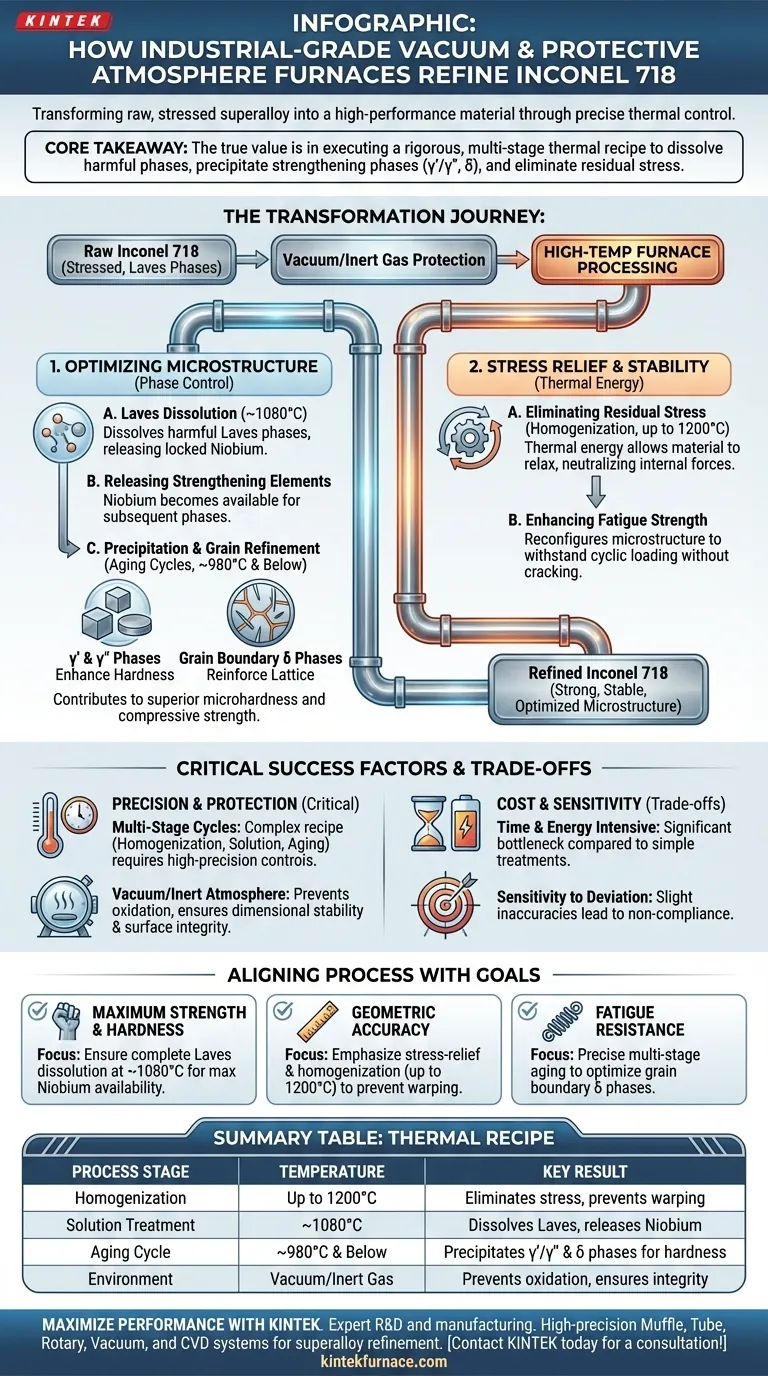

Vakuum- und Schutzgasöfen für industrielle Anwendungen sind entscheidend für die Umwandlung von Inconel 718 aus einem rohen, spannungsbelasteten Zustand in eine Hochleistungs-Superlegierung. Durch die Aufrechterhaltung präziser thermischer Fenster und kontrollierter Umgebungen lösen diese Öfen schädliche Laves-Phasen auf, induzieren die Ausscheidung verstärkender Phasen und beseitigen Restspannungen, die während der Fertigung entstanden sind.

Kernbotschaft Der wahre Wert dieser Öfen liegt in ihrer Fähigkeit, ein strenges, mehrstufiges thermisches Rezept auszuführen. Sie ermöglichen die Auflösung von segregationsempfindlichen Elementen und treiben die Ausscheidung von $\gamma'/\gamma''$ und $\delta$-Phasen voran, die für die Erzielung der erforderlichen Mikrohärte, Druckfestigkeit und Dimensionsstabilität von Inconel 718 von grundlegender Bedeutung sind.

Optimierung der Mikrostruktur durch Phasensteuerung

Auflösung schädlicher Nebenprodukte

Während der anfänglichen Fertigung oder des 3D-Drucks von Inconel 718 bilden sich oft schädliche Laves-Phasen im Material.

Diese Phasen binden wertvolle Legierungselemente und schwächen die Struktur. Industrielle Öfen verwenden präzise Lösungsglühbehandlungen, wie das Halten des Materials bei etwa 1080 °C, um diese Laves-Phasen effektiv wieder in die Matrix aufzulösen.

Freisetzung verstärkender Elemente

Sobald die Laves-Phasen aufgelöst sind, wird das darin enthaltene Niob freigesetzt.

Dieses Niob ist die Schlüsselkomponente, die für die anschließende Ausscheidung verstärkender Phasen erforderlich ist. Ohne diese kontrollierte Auflösung kann das Material seine potenzielle Härte nicht erreichen.

Induzierung der Kornverfeinerung

Die kontrollierten Kühl- und Alterungszyklen fördern die Bildung von $\gamma'$ (Gamma-Prime) und $\gamma''$ (Gamma-Double-Prime) Phasen.

Gleichzeitig scheidet der Prozess Kornrand- $\delta$ (Delta) Phasen aus. Zusammen verstärken diese Phasen die Gitterstruktur und verbessern signifikant die Mikrohärte und Druckfestigkeit.

Spannungsabbau und Materialstabilität

Beseitigung von Restspannungen

Fertigungsprozesse, insbesondere der 3D-Druck, führen erhebliche Restspannungen in Inconel-Komponenten ein.

Hochtemperaturöfen beheben dies durch Homogenisierungszyklen, die manchmal bis zu 1200 °C erreichen. Diese thermische Energie ermöglicht es dem Material, sich zu entspannen und interne Kräfte zu neutralisieren, die zu Verzug oder Versagen führen könnten.

Verbesserung der Ermüdungsfestigkeit

Durch die Rekonfiguration der Mikrostruktur und die Beseitigung von Spannungen verbessert die Ofenbehandlung direkt die Ermüdungsfestigkeit.

Dies stellt sicher, dass Komponenten im Laufe der Zeit zyklischen Belastungen standhalten können, ohne Risse zu entwickeln, was eine kritische Anforderung für Luft- und Raumfahrt sowie industrielle Anwendungen ist.

Die Notwendigkeit präziser Steuerung

Verwaltung von Mehrstufenzyklen

Inconel 718 erfordert ein komplexes thermisches Rezept, einschließlich Homogenisierung, Lösungsglühen (z. B. 980 °C) und mehrstufiger Alterung.

Industrielle Öfen bieten die hochpräzisen Heiz- und Kühlsteuerungen, die notwendig sind, um zwischen diesen Stufen zu wechseln, ohne die Zieltemperaturen zu überschreiten.

Schutz der Oberfläche

Die Verwendung eines Vakuums oder einer Schutzatmosphäre ist nicht nur ein Merkmal, sondern eine Notwendigkeit.

Diese Umgebungen verhindern Oxidation und Oberflächenkontamination bei hohen Temperaturen und stellen sicher, dass die Dimensionsstabilität und Oberflächenintegrität des Endteils unbeeinträchtigt bleiben.

Verständnis der Kompromisse

Die Kosten der Präzision

Das Erreichen dieses Niveaus der mikrostrukturellen Verfeinerung ist zeitaufwendig und energieintensiv.

Der mehrstufige Prozess – Homogenisierung, Lösungsglühen und Alterung – kann erhebliche Zeit in Anspruch nehmen und stellt im Vergleich zu einfacheren Wärmebehandlungen einen erheblichen Engpass in der Produktionsdurchlaufzeit dar.

Empfindlichkeit gegenüber Abweichungen

Inconel 718 verzeiht thermische Ungenauigkeiten nicht.

Selbst geringfügige Abweichungen von den spezifischen Temperaturbereichen (z. B. das Verfehlen des 1080 °C-Ziels für die Laves-Auflösung) können zu unvollständiger Phasenumwandlung oder übermäßigem Kornwachstum führen, wodurch das Teil nicht konform wird.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Wärmebehandlungsprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen technischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Priorisieren Sie Zyklen, die eine vollständige Auflösung der Laves-Phasen bei 1080 °C gewährleisten, um die Niobverfügbarkeit für die $\gamma'/\gamma''$-Ausscheidung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf geometrischer Genauigkeit liegt: Betonen Sie die Spannungsabbau- und Homogenisierungsstufen (bis zu 1200 °C), um Restspannungen zu beseitigen, die Verzug verursachen.

- Wenn Ihr Hauptaugenmerk auf Ermüdungsbeständigkeit liegt: Stellen Sie sicher, dass Ihr Rezept einen präzisen mehrstufigen Alterungsprozess beinhaltet, um die Kornrand- $\delta$-Phasen zu optimieren.

Der Ofen ist nicht nur ein Heizgerät; er ist das Präzisionswerkzeug, das die endgültige mechanische Identität Ihrer Inconel 718-Komponenten bestimmt.

Zusammenfassungstabelle:

| Prozessstufe | Temperaturbereich | Wichtigstes Ergebnis für Inconel 718 |

|---|---|---|

| Homogenisierung | Bis zu 1200°C | Beseitigt Restspannungen und verhindert Verzug |

| Lösungsglühen | ~1080°C | Löst Laves-Phasen auf und setzt Niob frei |

| Alterungszyklus | ~980°C & darunter | Scheidet γ'/γ'' und δ Phasen für Härte aus |

| Umgebung | Vakuum/Inertgas | Verhindert Oxidation und gewährleistet Oberflächenintegrität |

Maximieren Sie die Leistung Ihrer Inconel 718 Komponenten

Lassen Sie nicht zu, dass thermische Ungenauigkeiten die Integrität Ihres Materials beeinträchtigen. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die rigorosen mehrstufigen Zyklen entwickelt wurden, die für die Verfeinerung von Superlegierungen erforderlich sind. Egal, ob Sie Laves-Phasen auflösen oder absolute Dimensionsstabilität gewährleisten müssen, unsere anpassbaren Hochtemperaturöfen bieten die Atmosphärenkontrolle und Temperaturuniformität, die Ihr Labor benötigt.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Sebastian Marian Zaharia, Mihai Alin Pop. Mechanical Properties and Microstructure of Inconel 718 Lattice Structures Produced by Selective Laser Melting Process. DOI: 10.3390/ma17030622

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie steigern Mehrkammer-Vakuumöfen die Produktivität? Steigern Sie den Durchsatz mit kontinuierlichem Arbeitsablauf

- Welche Prozessbedingungen bietet ein Vakuumofen für Yb:YAG-Keramiken? Experteneinstellung für optische Reinheit

- In welchen Branchen wird der Vakuumaufkohlungsofen häufig eingesetzt? Unverzichtbar für Luft- und Raumfahrt sowie Hochleistungsmaschinen

- Was sind die ökologischen Vorteile von Vakuumöfen? Reduzierung von Emissionen und Steigerung der Effizienz

- Was sind die verschiedenen Arten von Vakuumöfen? Finden Sie die perfekte Lösung für Ihren Prozess

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Verarbeitung von Kohlenstoffnitrid-Katalysatoren? Gewährleistung optimaler Leistung

- Was erzeugt die sauerstoffarme Umgebung in einem Vakuumofen? Entdecken Sie den Schlüssel zur oxidationsfreien Wärmebehandlung

- Wie werden Temperatur und Druck beim Vakuumsintern gesteuert? Präzise Materialverdichtung und -leistung erzielen