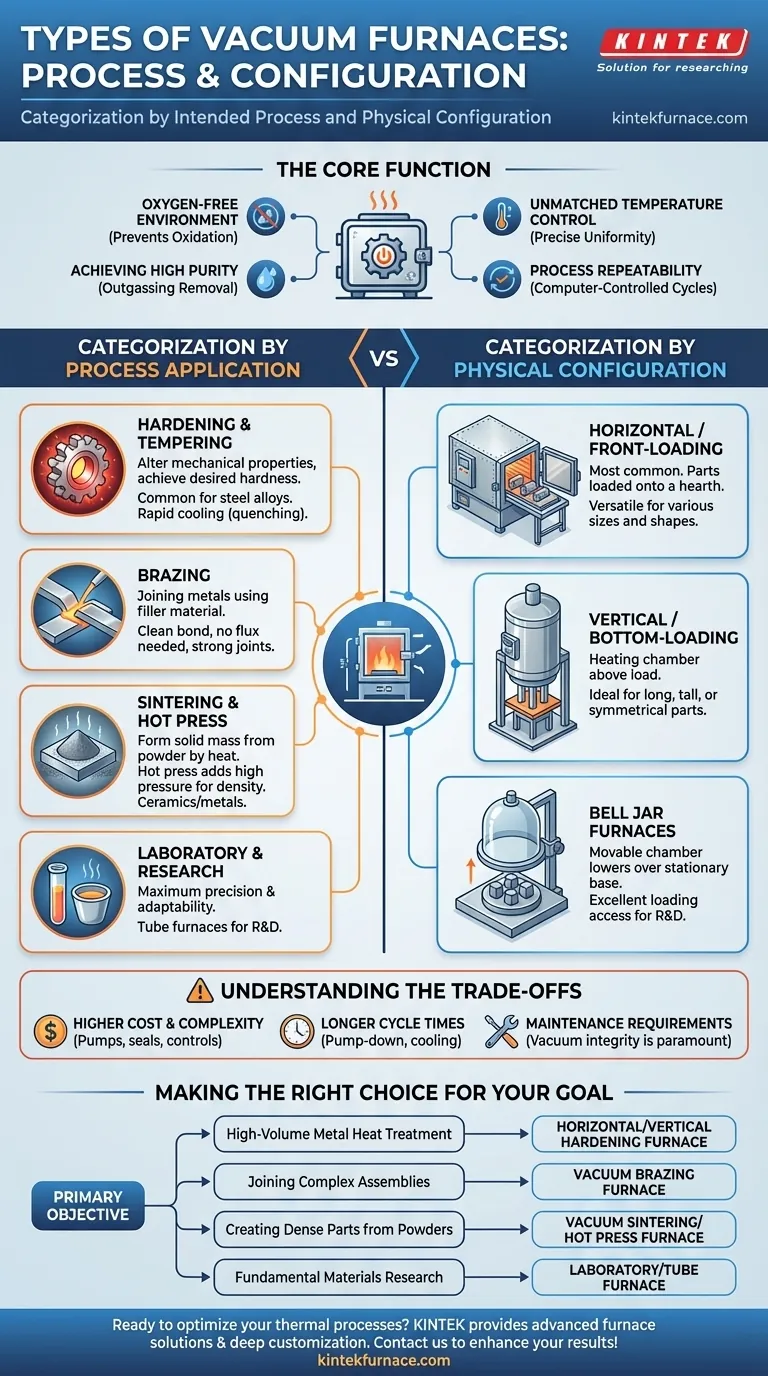

Auf fundamentaler Ebene werden Vakuumöfen auf zwei Hauptarten kategorisiert: nach ihrem beabsichtigten Prozess und nach ihrer physikalischen Konfiguration. Prozessbasierte Typen umfassen Härte-, Löt- und Sinteröfen, die jeweils für eine spezifische Materialumwandlung ausgelegt sind. Konfigurationsbasierte Typen, wie horizontale, vertikale oder Glockenhaubenöfen, werden dadurch definiert, wie Materialien in die Heizzone eingebracht und darin positioniert werden.

Die Art des benötigten Vakuumofens wird vollständig von Ihrem Endziel bestimmt. Der Schlüssel zur Auswahl des richtigen Werkzeugs für die Aufgabe liegt darin, den Unterschied zwischen einem Ofen, der für einen Prozess (wie das Löten) konzipiert ist, und einem, der durch sein physikalisches Layout (wie das Laden von unten) definiert wird, zu verstehen.

Die Kernfunktion eines Vakuumofens

Bevor die Typen kategorisiert werden, ist es wichtig zu verstehen, warum eine Vakuumumgebung verwendet wird. Ihr Hauptzweck ist die Kontrolle der Atmosphäre, was mehrere deutliche Vorteile gegenüber herkömmlichen luftbeheizten Öfen bietet.

Eine sauerstofffreie Umgebung

Der wichtigste Vorteil ist die Entfernung von Sauerstoff und anderen reaktiven Gasen. Dies verhindert Oxidation, Zunderbildung und Verfärbungen auf der Oberfläche des bearbeiteten Materials.

Erreichung hoher Reinheit

Das Vakuum zieht flüchtige Verunreinigungen und Nebenprodukte, die während des Erhitzens vom Material freigesetzt werden, aktiv ab. Dieses „Entgasen“ führt zu einem Endprodukt mit höherer Reinheit und überlegenen Materialeigenschaften.

Unübertroffene Temperaturkontrolle

Moderne Vakuumöfen bieten eine außergewöhnlich präzise und gleichmäßige Temperaturkontrolle, oft innerhalb weniger Grad, über einen weiten Bereich von 800 °C bis über 3.000 °C.

Prozesswiederholbarkeit

Mit computergesteuerten Zyklen für Vakuumwerte, Heizraten, Haltezeiten und Kühlung liefern Vakuumöfen hochgradig reproduzierbare Ergebnisse, was für die zertifizierte Fertigung und kritische Anwendungen unerlässlich ist.

Kategorisierung nach Prozessanwendung

Die gängigste Methode zur Klassifizierung eines Vakuumofens ist die spezifische Aufgabe, für die er entwickelt wurde. Jeder Typ ist für einen bestimmten thermischen Prozess optimiert.

Vakuumhärte- und Vergütungsöfen

Diese Öfen sind die Arbeitstiere der Wärmebehandlungsindustrie. Sie werden verwendet, um die mechanischen Eigenschaften von Metallen, wie z. B. Stahllegierungen, zu verändern, indem sie auf eine bestimmte Temperatur erhitzt und dann schnell abgekühlt (abgeschreckt) werden, um die gewünschte Härte, Zähigkeit und Haltbarkeit zu erreichen.

Vakuumlötöfen

Löten ist ein Verfahren zum Verbinden von zwei oder mehr Metallteilen durch Schmelzen und Fließen eines Füllmetalls in die Verbindung. Ein Vakuumlötungsofen bietet eine absolut saubere Umgebung und stellt sicher, dass das Füllmetall sauber mit den Grundwerkstoffen ohne den Einsatz von Flussmittel verbindet, wodurch eine außergewöhnlich starke und reine Verbindung entsteht.

Vakuumsinter- und Warmpressöfen

Sintern ist der Prozess des Verdichtens und Formens eines festen Materialblocks durch Hitze, ohne es bis zum Verflüssigungspunkt zu schmelzen. Es wird häufig zur Herstellung von Teilen aus Metall- oder Keramikpulvern verwendet. Ein Vakuum-Warmpressen-Ofen fügt dem Prozess hohen Druck hinzu, wodurch noch dichtere und festere Komponenten entstehen.

Labor- und Forschungsöfen

Diese Öfen sind auf maximale Präzision, Anpassungsfähigkeit und Kontrolle ausgelegt. Sie sind oft kleiner und können spezielle Konfigurationen wie Rohröfen (geteilt, rotierend oder Gradient) aufweisen, um einzigartige Forschung an Materialeigenschaften in einer sauerstofffreien Umgebung zu ermöglichen.

Kategorisierung nach physikalischer Konfiguration

Die zweite Klassifizierungsmethode bezieht sich auf das physikalische Design des Ofens und die Art und Weise, wie Teile darin geladen werden. Diese Wahl wird durch Teilegröße, Form und Produktionsablauf bestimmt.

Horizontale / Frontlader-Öfen

Dies ist die häufigste Konfiguration. Der Ofen verfügt über eine Tür an der Vorderseite, und die Teile werden horizontal auf eine flache Herdplatte oder in Körbe geladen. Dieses Design ist vielseitig, leicht zu automatisieren und für eine breite Palette von Teilegrößen und -formen geeignet.

Vertikale / Bodenlader-Öfen

Bei einem Vertikalofen befindet sich die Heizzone über der Ladung, die von unten in den Ofen gehoben wird. Dieses Design ist ideal für lange, hohe oder symmetrische Teile (wie Wellen oder Zahnräder), die sich beim Erhitzen verziehen oder verformen könnten, wenn sie horizontal liegen.

Glockenhaubenöfen

Dies ist eine Art von Vertikalofen, bei dem die Kammer selbst eine bewegliche „Glocke“ ist, die über eine stationäre Basis abgesenkt wird, auf der die Teile platziert sind. Sie bieten einen ausgezeichneten Zugang zum Beladen und werden häufig in Forschungs- oder spezialisierten Produktionsumgebungen eingesetzt.

Verständnis der Kompromisse

Obwohl Vakuumöfen leistungsstark sind, bringen sie Komplexitäten mit sich, die berücksichtigt werden müssen.

Höhere Anschaffungskosten und Komplexität

Die Hinzufügung von Vakuumpumpen, Kammern, Dichtungen und hochentwickelten Steuerungssystemen macht Vakuumöfen erheblich teurer und komplexer im Betrieb als ihre atmosphärischen Gegenstücke.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums erfordert Zeit, damit die Pumpen die Kammer evakuieren (Pump-Down). Auch die anschließende Abkühlphase muss sorgfältig gesteuert werden, was im Vergleich zum einfachen Öffnen einer Tür zur Luft zu längeren Gesamtzykluszeiten führen kann.

Wartungsanforderungen

Die Integrität des Vakuums ist von größter Bedeutung. Dies erfordert eine sorgfältige und regelmäßige Wartung von Vakuumpumpen, O-Ringen, Dichtungen und Kammeroberflächen, um Lecks zu verhindern, die den Prozess beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens beginnt mit der Definition Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Metallwärmebehandlung liegt: Ein horizontaler oder vertikaler Härteofen ist je nach Teilegeometrie Ihre wahrscheinlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, hochwertiger Baugruppen liegt: Ein spezieller Vakuumlötungsofen mit präziser Zonenkontrolle ist unerlässlich, um saubere, starke Verbindungen herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Teile aus Pulvern liegt: Ein Vakuumsinterofen ist der Standard, und ein Warmpressen-Ofen ist erforderlich, wenn Druck für die endgültige Dichte benötigt wird.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialforschung liegt: Ein hochgradig anpassungsfähiger Laborofen, möglicherweise ein spezialisierter Rohrofen, bietet die für Forschung und Entwicklung erforderliche Präzision und Kontrolle.

Letztendlich spiegelt die Art des Ofens lediglich das Materialproblem wider, das Sie zu lösen versuchen.

Zusammenfassungstabelle:

| Kategorie | Typen | Schlüsselanwendungen |

|---|---|---|

| Prozessbasiert | Härten, Löten, Sintern | Metallhärten, Verbinden von Baugruppen, Pulververdichtung |

| Konfigurationsbasiert | Horizontal, Vertikal, Glockenhaube | Vielseitiges Laden, lange Teile, Forschungsumgebungen |

Sind Sie bereit, Ihre thermischen Prozesse mit dem richtigen Vakuumofen zu optimieren? KINTEK nutzt hervorragende F&E- und interne Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität