Die Vakuumaufkohlung ist unerlässlich in kritischen Industrien, wo die Integrität und Leistung von Komponenten nicht verhandelbar sind. Sie wird am häufigsten im Luft- und Raumfahrtsektor und bei der Herstellung von Hochleistungsmaschinen eingesetzt, insbesondere für kritische Teile wie Zahnräder, Lager und Wellen, die eine außergewöhnliche Verschleißfestigkeit und Dauerfestigkeit erfordern.

Während die traditionelle Aufkohlung weit verbreitet ist, ist die Vakuumaufkohlung das bevorzugte Verfahren für Branchen, die makellose, hochbelastbare Komponenten benötigen. Ihr Hauptvorteil ist die Eliminierung der inneren Oxidation, was zu einer überlegenen Dauerfestigkeit und einer vorhersagbaren Materialleistung führt, was in der Luft- und Raumfahrt sowie im Präzisionsmaschinenbau entscheidend ist.

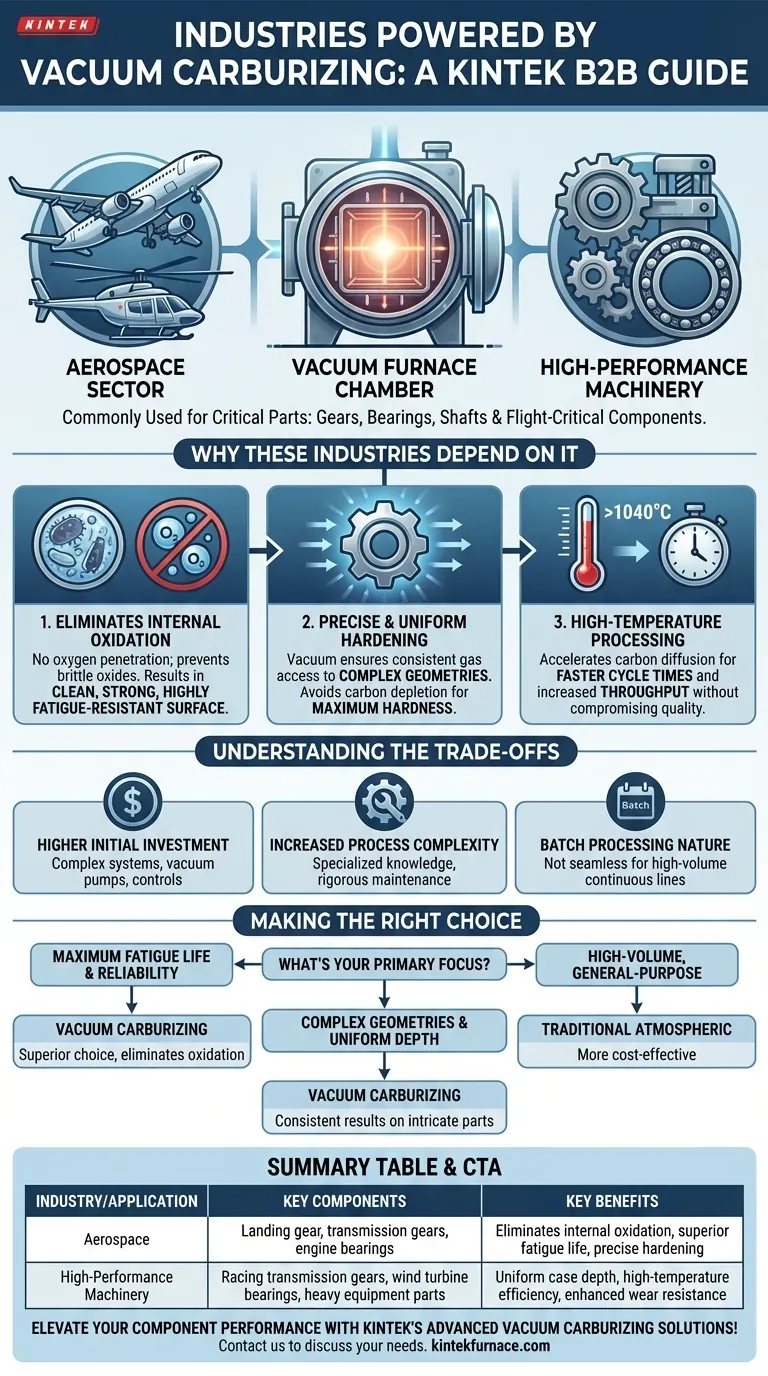

Warum diese Industrien auf die Vakuumaufkohlung angewiesen sind

Die Entscheidung für die Vakuumaufkohlung gegenüber traditionellen atmosphärischen Methoden wird durch den Bedarf an überlegenen Materialeigenschaften bestimmt, die sonst nicht zuverlässig erreicht werden können. Industrien wie die Luft- und Raumfahrt arbeiten mit null Toleranz für Materialversagen.

Der entscheidende Vorteil: Eliminierung der inneren Oxidation

Innere Oxidation tritt bei der traditionellen Aufkohlung auf, wenn Sauerstoff in die Stahloberfläche eindringt und spröde, nichtmetallische Oxide an den Korngrenzen bildet. Diese Oxide wirken als mikroskopische Spannungsspitzen, die die Dauerfestigkeit des Bauteils drastisch reduzieren.

Die Vakuumaufkohlung verhindert dies vollständig. Durch die Durchführung des Prozesses im Vakuum gibt es keinen Sauerstoff, der diese schädliche Oxidation verursachen könnte, was zu einer sauberen, starken und hochermüdungsbeständigen Oberflächenschicht führt.

Erzielen präziser und gleichmäßiger Härtung

Die Vakuumumgebung stellt sicher, dass das Aufkohlungsgas gleichmäßig alle Oberflächen eines Teils erreicht, selbst solche mit komplexen Geometrien wie Zahnradzähnen.

Dies führt zu einer hochkonsistenten und präzise gesteuerten Kohlenstoffkonzentration von der Oberfläche nach innen. Der Prozess vermeidet die Kohlenstoffverarmung, die manchmal an der Oberfläche bei anderen Methoden auftritt, und gewährleistet maximale Härte dort, wo sie am meisten benötigt wird.

Hochtemperaturverarbeitung für schnellere Ergebnisse

Vakuumöfen können bei sehr hohen Temperaturen betrieben werden, oft über 1040 °C. Dies beschleunigt den Kohlenstoffdiffusionsprozess erheblich.

Der Hauptvorteil ist eine kürzere Gesamtzykluszeit im Vergleich zu herkömmlichen Methoden. Dies erhöht den Durchsatz und die Betriebseffizienz, ohne die Qualität der gehärteten Randschicht zu beeinträchtigen.

Die Kompromisse verstehen

Obwohl ihre Vorteile erheblich sind, ist die Vakuumaufkohlung nicht die Standardwahl für jede Anwendung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

Vakuumofensysteme sind technologisch komplex und stellen eine deutlich höhere Kapitalinvestition dar als Standard-Atmosphärenöfen. Die Kosten für Vakuumpumpen, Dichtungen und Steuerungssysteme erhöhen die Anfangskosten.

Erhöhte Prozesskomplexität

Der Betrieb und die Wartung eines Vakuumofens erfordert spezialisiertes Wissen. Der Prozess ist weniger fehlerverzeihend als die atmosphärische Wärmebehandlung und erfordert gut geschultes Personal und einen strengen Wartungsplan für das Vakuumsystem.

Chargenverarbeitungscharakter

Die Vakuumaufkohlung ist im Grunde ein Chargenprozess. Obwohl einzelne Zyklen schneller sein können, lässt sie sich möglicherweise nicht so nahtlos in eine hochvolumige, kontinuierliche Produktionslinie integrieren wie einige atmosphärische Ofenkonstruktionen.

Schlüsselanwendungen und Komponenten

Die einzigartigen Vorteile der Vakuumaufkohlung machen sie zur notwendigen Wahl für spezifische, hochbelastete Komponenten.

Luft- und Raumfahrtkomponenten

In der Luft- und Raumfahrtindustrie sind Sicherheit und Zuverlässigkeit von größter Bedeutung. Das Verfahren wird für flugkritische Teile verwendet, wie zum Beispiel:

- Fahrwerkskomponenten

- Hubschraubergetriebe und -wellen

- Aktor-Komponenten

- Triebwerkslager

Hochleistungsmaschinen

Im Maschinen- und Automobilsektor ist die Vakuumaufkohlung den anspruchsvollsten Anwendungen vorbehalten, bei denen Standardkomponenten vorzeitig versagen würden.

Beispiele hierfür sind Zahnräder für Hochleistungs-Renngetriebe, Komponenten für Hochdruck-Spritzgusssysteme und kritische Lager für Windkraftanlagen und schwere Erdbewegungsmaschinen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Aufkohlungsmethode hängt vollständig von den Leistungsanforderungen und wirtschaftlichen Zwängen Ihrer endgültigen Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dauerfestigkeit und Zuverlässigkeit liegt: Die Vakuumaufkohlung ist die überlegene Wahl, da sie die innere Oxidation eliminiert, die die Festigkeit des Bauteils beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung von Allzweckteilen liegt: Die traditionelle atmosphärische Aufkohlung ist aufgrund niedrigerer Ausrüstungs- und Betriebskosten oft kostengünstiger.

- Wenn Sie komplexe Geometrien mit gleichmäßiger Randschichtdicke bearbeiten müssen: Die Vakuumumgebung gewährleistet konsistente Ergebnisse bei komplizierten Teilen und ist daher ideal für Präzisionszahnräder und -werkzeuge.

Letztendlich ist die Einführung der Vakuumaufkohlung eine strategische Entscheidung, um Materialperfektion und langfristige Leistung über die Anfangskosten zu stellen.

Zusammenfassungstabelle:

| Industrie/Anwendung | Schlüsselkomponenten | Hauptvorteile |

|---|---|---|

| Luft- und Raumfahrt | Fahrwerk, Getrieberäder, Triebwerkslager | Eliminiert innere Oxidation, überlegene Dauerfestigkeit, präzises Härten |

| Hochleistungsmaschinen | Renngetrieberäder, Windkraftanlagenlager, Teile für schwere Geräte | Gleichmäßige Randschichtdicke, Hochtemperatureffizienz, verbesserte Verschleißfestigkeit |

Verbessern Sie die Leistung Ihrer Komponenten mit den fortschrittlichen Vakuumaufkohlungslösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturofenoptionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialintegrität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?