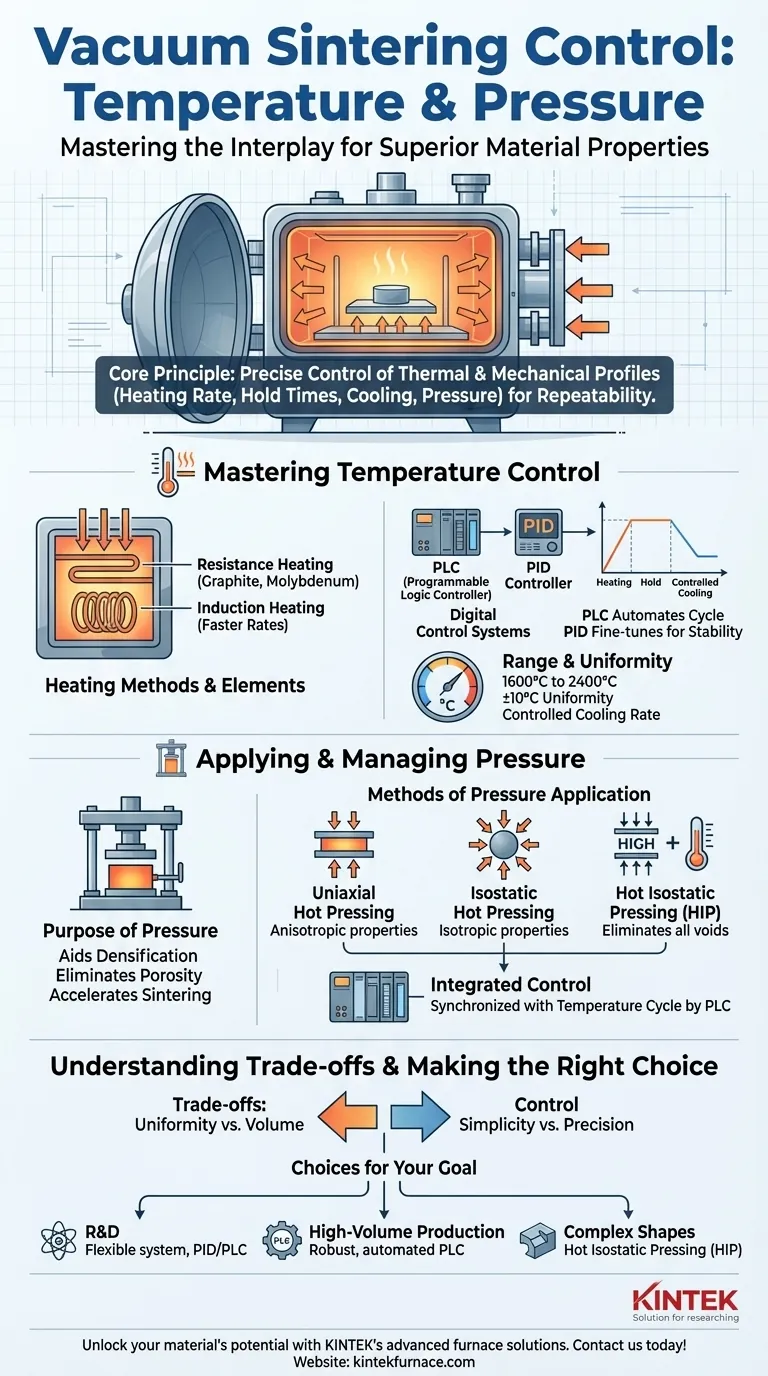

Beim Vakuumsintern werden Temperatur und Druck durch ein komplexes Zusammenspiel von physikalischen Heizmechanismen, Druckanwendungsmethoden und integrierten digitalen Steuerungssystemen geregelt. Diese Systeme ermöglichen eine präzise, programmierbare Steuerung des gesamten Prozesszyklus, wobei die Erwärmung durch Widerstands- oder Induktionsheizelemente und die Druckanwendung uniaxial oder isostatisch erfolgt, alles gesteuert durch automatisierte SPS- und PID-Regler.

Das Kernprinzip besteht nicht nur darin, eine Zieltemperatur und einen Zieldruck zu erreichen, sondern das gesamte thermische und mechanische Profil – Aufheizrate, Haltezeiten, Abkühlrate und Druckanwendung – präzise zu steuern, um die gewünschten Endmaterialeigenschaften mit hoher Wiederholgenauigkeit zu erzielen.

Temperaturkontrolle meistern

Das Erreichen spezifischer Materialdichten und Mikrostrukturen beginnt mit der präzisen Kontrolle der thermischen Umgebung. Moderne Öfen bieten ein hohes Maß an Kontrolle über den gesamten Heiz- und Abkühlzyklus.

Heizmethoden und -elemente

Die Methode zur Wärmeerzeugung ist grundlegend. Die Widerstandsheizung unter Verwendung von Materialien wie Graphit oder Molybdän ist üblich. Die Induktionserwärmung bietet schnellere Aufheizraten für bestimmte leitfähige Materialien, während andere Methoden wie Mikrowellenheizung für spezielle Anwendungen existieren.

Diese Flexibilität ermöglicht es, den Ofen auf die spezifischen thermischen Eigenschaften und Verarbeitungsanforderungen des zu sinternden Materials abzustimmen.

Digitale Steuerungssysteme

Das „Gehirn“ des Ofens ist sein Steuerungssystem. PID-Regler (Proportional-Integral-Derivativ) sind entscheidend für die Feinabstimmung der Temperatur, indem sie die Leistung aktiv anpassen, um ein Überschreiten des Ziels zu verhindern und eine stabile Haltephase zu gewährleisten.

Dies wird häufig durch eine SPS (Speicherprogrammierbare Steuerung) verwaltet, die den gesamten vorprogrammierten Zyklus automatisiert, einschließlich Aufheizraten, Haltezeiten und Abkühlung. Dies gewährleistet Prozesskonsistenz und Wiederholbarkeit von Charge zu Charge.

Temperaturbereich und Gleichmäßigkeit

Vakuumsinteröfen sind für Hochleistungsanwendungen konzipiert und können oft Ultrahohe Temperaturen von 1600 °C bis 2400 °C erreichen.

Ebenso wichtig ist die Temperaturgleichmäßigkeit, die typischerweise innerhalb von ±10 °C über die Hochtemperaturzone gehalten wird. Dies stellt sicher, dass alle Teile einer Komponente oder alle Komponenten in einer Charge unter identischen Bedingungen verarbeitet werden, wodurch Schwankungen in Dichte oder Leistung vermieden werden.

Kontrollierte Abkühlung

Der Prozess endet nicht, wenn die Spitzentemperatur erreicht ist. Auch die Abkühlrate ist eine kritische, kontrollierte Variable. Methoden wie die kontrollierte Gasabkühlung werden eingesetzt, um die Abkühlgeschwindigkeit zu steuern, was die endgültige Mikrostruktur und die mechanischen Eigenschaften des Materials erheblich beeinflussen kann.

Druckanwendung und -management

Beim Vakuumdrucksintern wird kontrollierter äußerer Druck angelegt, um die Verdichtung zu unterstützen, Restporosität zu beseitigen und den Sinterprozess bei niedrigeren Temperaturen zu beschleunigen.

Der Zweck des Drucks

Während das Vakuum atmosphärische Verunreinigungen und eingeschlossene Gase entfernt, zwingt der angelegte Druck die Materialpartikel aktiv zusammen. Diese mechanische Unterstützung ist der Schlüssel zur Erreichung einer nahezu vollen theoretischen Dichte, was mit Vakuum allein oft nicht möglich ist.

Methoden der Druckanwendung

Es gibt drei Hauptmethoden zur Druckanwendung während des Sinterns:

- Uniaxiales Heißpressen: Der Druck wird entlang einer einzigen Achse ausgeübt. Dies ist eine direkte und relativ einfache Methode, kann aber zu anisotropen Eigenschaften (unterschiedliche Eigenschaften in verschiedene Richtungen) führen.

- Isostatisches Heißpressen: Der Druck wird gleichmäßig aus allen Richtungen aufgebracht, typischerweise unter Verwendung eines Gasmediums. Dies führt zu einer gleichmäßigeren Verdichtung und isotropen Eigenschaften.

- Heißisostatisches Pressen (HIP): Dieser Prozess kombiniert sehr hohen isostatischen Druck mit hoher Temperatur und stellt den Goldstandard für die Eliminierung jeglicher Restporosität in kritischen Komponenten dar.

Integrierte Steuerung

Die Druckanwendung ist kein unabhängiger Schritt. Sie wird durch das zentrale SPS-System präzise mit dem Temperaturzyklus synchronisiert und getaktet. Dies stellt sicher, dass Druck zu den optimalen Zeitpunkten im Prozess angelegt und freigegeben wird, um das gewünschte Ergebnis zu erzielen.

Verständnis der Prozesskompromisse

Obwohl leistungsstark, bergen diese Steuerungssysteme inhärente Komplexitäten und Kompromisse, die verwaltet werden müssen.

Gleichmäßigkeit vs. Volumen

Das Erreichen einer engen Temperaturgleichmäßigkeit wird exponentiell schwieriger, je größer das Ofenvolumen wird. Die großtechnische Produktion erfordert eine hochentwickelte Ofentechnik, um sicherzustellen, dass jede Komponente das gleiche thermische Profil erfährt.

Steuerungs Einfachheit vs. Präzision

Manuelle Steuerungen oder einfache Programmiergeräte können für grundlegende Aufgaben ausreichend sein, ihnen fehlt jedoch die Wiederholgenauigkeit und Präzision eines vollautomatischen SPS-Systems. Allerdings erfordern SPS-Systeme erhebliche Vorabinvestitionen in Programmierung, Einrichtung und Bedienerschulung.

Druckmethode und Bauteilgeometrie

Uniaxiales Pressen eignet sich am besten für einfache Formen wie Scheiben oder Blöcke. Komplexe dreidimensionale Formen profitieren stark vom isostatischen Pressen, das eine gleichmäßige Druckbeaufschlagung auf alle Oberflächen gewährleistet, aber die Ausrüstung ist komplexer und teurer.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Kontrollstrategie hängt vollständig von Ihrem spezifischen Material und Ihren Fertigungszielen ab.

- Wenn Ihr Hauptaugenmerk auf Materialforschung und -entwicklung liegt: Sie benötigen ein flexibles System mit voll programmierbarer PID/SPS-Steuerung, um neue Prozesszyklen einfach zu testen und zu validieren.

- Wenn Ihr Hauptaugenmerk auf der Serienfertigung liegt: Priorisieren Sie ein robustes und vollautomatisches SPS-System, um maximale Wiederholgenauigkeit, Prozesssicherheit und Betriebseffizienz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erreichung maximaler Dichte bei komplexen Formen liegt: Das Heißisostatische Pressen (HIP) ist die definitive Wahl aufgrund seiner Fähigkeit, gleichmäßigen Druck anzuwenden und innere Hohlräume zu beseitigen.

Die Beherrschung der präzisen und synchronisierten Steuerung von Temperatur und Druck ist der Schlüssel zur Erschließung des vollen Leistungspotenzials fortschrittlicher Sinterwerkstoffe.

Zusammenfassungstabelle:

| Kontrollaspekt | Wichtige Methoden | Typischer Bereich/Gleichmäßigkeit | Zweck |

|---|---|---|---|

| Temperatur | Widerstands-/Induktionsheizung, PID/SPS-Steuerung | 1600 °C bis 2400 °C, ±10 °C Gleichmäßigkeit | Gewünschte Dichte und Mikrostruktur erreichen |

| Druck | Uniaxial, Isostatisch, Heißisostatisches Pressen (HIP) | Gleichmäßig oder uniaxial aufgebracht | Porosität eliminieren, Sintern beschleunigen |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenste Labore mit präzisen Steuerungssystemen für das Vakuumsintern. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Ob für F&E, Großserienfertigung oder komplexe Formen – KINTEK gewährleistet wiederholbare, effiziente Prozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%