Kurz gesagt: Ein Vakuum-Sinterofen bietet eine Verarbeitungsumgebung von unübertroffener Reinheit und Kontrolle. Durch die Entfernung von Atmosphären-Gasen verhindert er Oxidation und Kontamination, was die Herstellung saubererer, glänzenderer und dichterer Endprodukte mit hochkonsistenten und reproduzierbaren Materialeigenschaften ermöglicht.

Der Hauptvorteil eines Vakuumofens ist nicht nur die Abwesenheit von Luft, sondern die aktive Kontrolle, die er über die Materialumwandlung gewährt. Er eliminiert eine ganze Kategorie von Variablen – atmosphärische Reaktionen und Verunreinigungen – und ermöglicht ein Maß an Präzision und Qualität, das mit anderen Methoden oft unerreichbar ist.

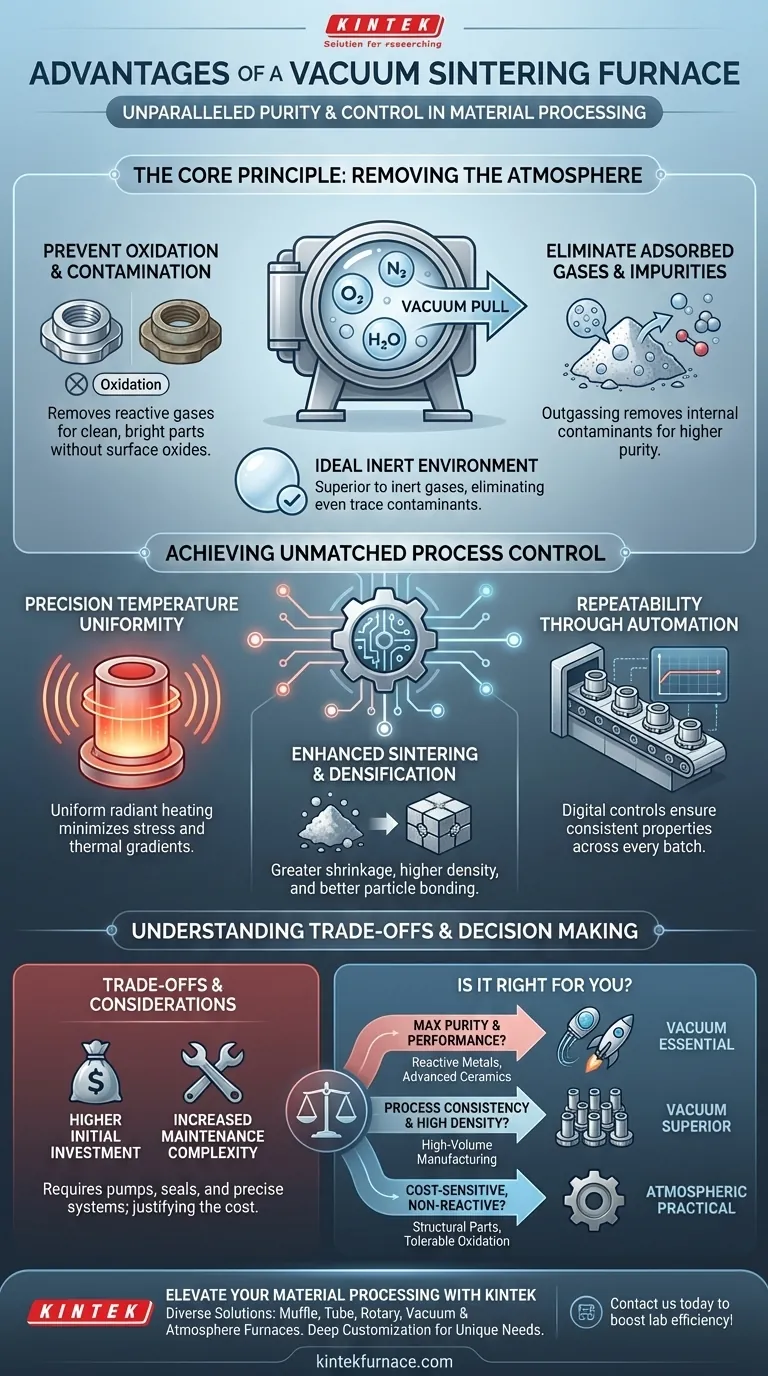

Das Grundprinzip: Die Entfernung der Atmosphäre

Das „Vakuum“ in einem Vakuumofen ist sein definierendes Merkmal. Die Erzeugung dieses Vakuums ist kein passiver Schritt; es ist ein aktiver Prozess, der die Sinterumgebung grundlegend verändert und mehrere wichtige Vorteile freisetzt.

Verhinderung von Oxidation und Kontamination

In einem herkömmlichen Ofen reagiert Umgebungsluft – reich an Sauerstoff, Stickstoff und Wasserdampf – bei hohen Temperaturen mit dem Material. Dies verursacht Oxidation und andere unerwünschte chemische Reaktionen, die die Materialintegrität und Oberflächengüte beeinträchtigen können.

Ein Vakuumofen entfernt diese reaktiven Gase physisch. Dies schafft eine kontaminationsfreie Umgebung, was zu sauberen, glänzenden Teilen führt, die keine anschließende Reinigung benötigen und frei von Oberflächenoxiden sind.

Beseitigung adsorbierter Gase und Verunreinigungen

Die Vorteile gehen über die Verhinderung von Oberflächenreaktionen hinaus. Das Vakuum zieht aktiv adsorbierte Gase und flüchtige Verunreinigungen aus dem Pulvermaterial selbst heraus.

Dieser Prozess, bekannt als Entgasung, entfernt Kontaminanten, die sonst während der Verdichtung eingeschlossen würden, was zu einem Endprodukt mit höherer Reinheit und weniger inneren Defekten führt.

Schaffung einer idealen inerten Umgebung

Obwohl einige Prozesse Inertgase wie Argon verwenden, um Sauerstoff zu verdrängen, wird ein Vakuum oft als die idealste inerte Atmosphäre angesehen. Selbst hochreine Gasflaschen können Spuren von Verunreinigungen enthalten.

Ein Vakuum eliminiert dieses Risiko und macht es zur überlegenen Wahl für die Verarbeitung hochreaktiver Materialien oder für Anwendungen, die die absolut höchste Reinheit erfordern.

Erzielung unübertroffener Prozesskontrolle

Durch die Beseitigung der unvorhersehbaren Variablen von atmosphärischen Gasen ermöglichen Vakuumöfen ein außergewöhnliches Maß an Kontrolle über die beiden kritischsten Faktoren beim Sintern: Temperatur und Materialumwandlung.

Präzise Temperaturuniformität

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Dies ermöglicht eine extrem gleichmäßige Erwärmung des gesamten Teils und minimiert das Risiko von Hotspots oder Temperaturgradienten, die Spannungen und Defekte verursachen können.

Moderne Vakuumöfen verwenden fortschrittliche digitale Steuerungssysteme, um sicherzustellen, dass diese Temperatur nicht nur gleichmäßig, sondern auch während des gesamten Zyklus präzise und wiederholbar gesteuert wird.

Verbessertes Sintern und Verdichten

Die Entfernung eingeschlossener Gase unterstützt die Endphase des Sinterprozesses erheblich. Ohne inneren Gasdruck, der der Kompression entgegenwirkt, kann das Material eine größere Schrumpfung und eine höhere Enddichte erreichen.

Beim Sintern in der Flüssigphase fördern die sauberen, oxidfreien Oberflächen der Pulverpartikel auch eine bessere Benetzbarkeit, was zu einer stärkeren und gleichmäßigeren Bindung führt.

Wiederholbarkeit durch Automatisierung

Die Kombination aus einer kontrollierten Umgebung und präziser digitaler Verwaltung macht den Vakuum-Sinterprozess hochgradig reproduzierbar.

Sobald ein Zyklus programmiert ist, kann er jedes Mal identisch ausgeführt werden. Dies stellt sicher, dass jedes Teil einer Charge und jede Charge im Laufe der Zeit die gleichen konsistenten metallurgischen Eigenschaften aufweist.

Die Abwägungen verstehen

Obwohl Vakuumöfen leistungsstark sind, handelt es sich um eine spezialisierte Technologie mit eigenen Rahmenbedingungen. Objektivität erfordert die Anerkennung ihrer Einschränkungen.

Höhere Anfangsinvestition

Vakuumöfen stellen mit ihren erforderlichen Pumpen, Dichtungen und Steuerungssystemen eine erhebliche Kapitalinvestition im Vergleich zu herkömmlichen atmosphärischen Öfen dar. Die Kosten müssen durch den Bedarf an hoher Reinheit oder Leistung gerechtfertigt werden.

Erhöhte Wartungskomplexität

Die Aufrechterhaltung eines harten Vakuums erfordert ein System robuster Pumpen, hochintegrierter Dichtungen und präziser Instrumentierung. Dies fügt eine Ebene der Wartungskomplexität und -kosten hinzu, die bei einfacheren Ofendesigns nicht vorhanden ist.

Keine universelle Lösung

Für viele nicht reaktive Materialien oder Anwendungen, bei denen leichte Oxidation akzeptabel ist, überwiegen die Vorteile eines Vakuums möglicherweise nicht die zusätzlichen Kosten und die Komplexität. Ein herkömmlicher Atmosphärenofen ist für diese Szenarien oft die praktischere und kostengünstigere Wahl.

Ist ein Vakuumofen für Ihre Anwendung geeignet?

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren Materialanforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Vakuumsintern ist unerlässlich für reaktive Metalle (wie Titan), fortschrittliche Keramiken, medizinische Implantate und elektronische Bauteile, bei denen jede Kontamination die Eigenschaften beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und hoher Dichte liegt: Vakuum ist die überlegene Wahl für die Massenproduktion, bei der minimale Chargen-zu-Charge-Schwankungen und maximale Festigkeit entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen, nicht reaktiven Komponenten liegt: Ein herkömmlicher Atmosphärenofen ist wahrscheinlich die praktischere und wirtschaftlichere Lösung für Materialien wie eisenbasierte Strukturteile, bei denen eine gewisse Oberflächenoxidation tolerierbar ist.

Letztendlich ist die Investition in Vakuumtechnologie eine Entscheidung, bei der Kontrolle und Reinheit über allem stehen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation und Kontamination | Entfernt reaktive Gase für saubere, glänzende Teile ohne Oberflächenoxide. |

| Eliminiert adsorbierte Gase und Verunreinigungen | Entgasung entfernt innere Verunreinigungen, erhöht die Reinheit und reduziert Defekte. |

| Gewährleistet präzise Temperaturuniformität | Strahlungsbasierte Erwärmung sorgt für gleichmäßige Wärmeverteilung und minimiert Spannungen. |

| Verbessert Sintern und Verdichten | Fördert größere Schrumpfung und höhere Dichte mit besserer Partikelbindung. |

| Bietet hohe Wiederholbarkeit durch Automatisierung | Digitale Steuerungen gewährleisten konsistente metallurgische Eigenschaften über alle Chargen hinweg. |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Durch die Nutzung hervorragender F&E- und hausinterner Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie mit reaktiven Metallen, fortschrittlichen Keramiken arbeiten oder hochdichte Ergebnisse benötigen, unsere Vakuum-Sinteröfen liefern unübertroffene Kontrolle und Konsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern und die Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung