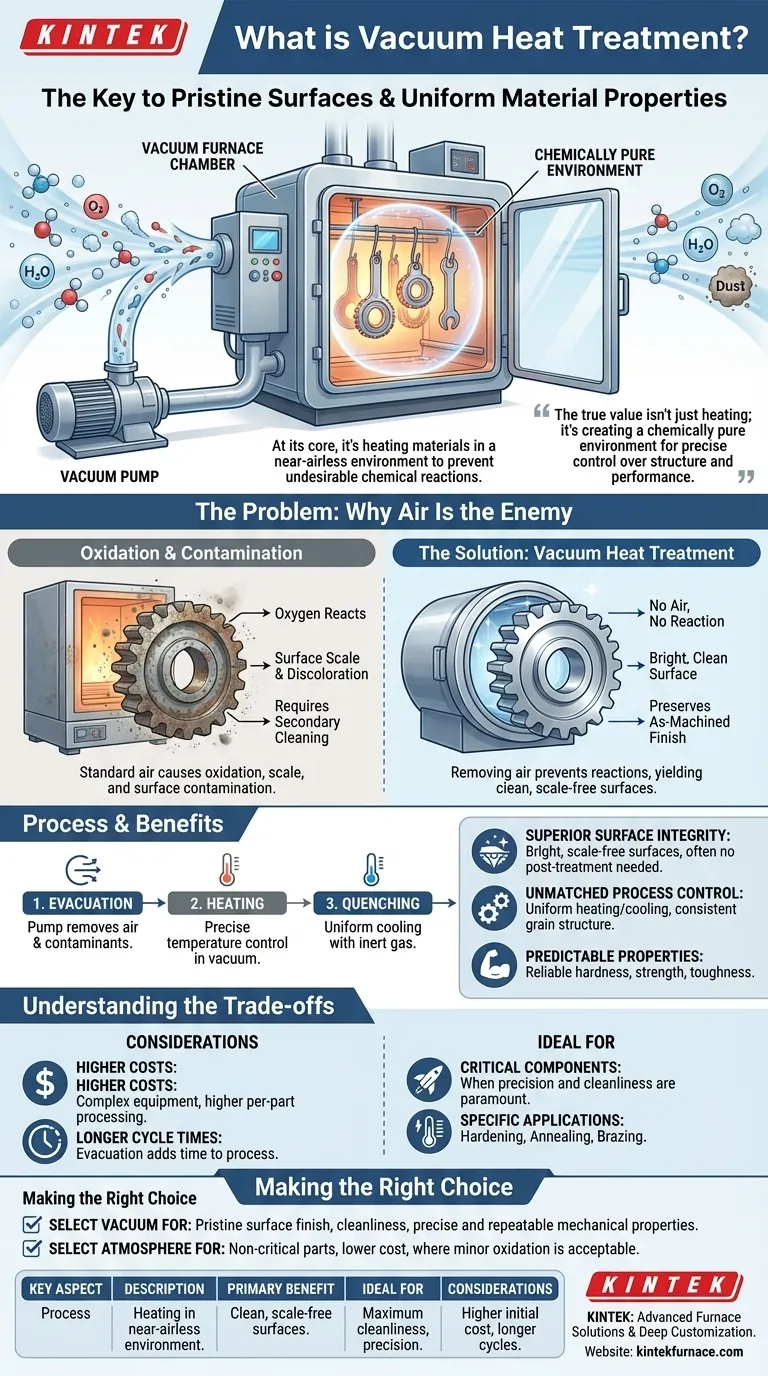

Im Kern ist die Vakuum-Wärmebehandlung ein hochkontrollierter Prozess, bei dem Materialien in einem Ofen erhitzt werden, dem die Luft entzogen wurde. Durch die Erzeugung eines Vakuums verhindert diese Methode grundlegend die unerwünschten chemischen Reaktionen, wie Oxidation, die auftreten, wenn Metalle in normaler Atmosphäre erhitzt werden. Dies führt zu Bauteilen mit einer sauberen, hellen Oberfläche und außergewöhnlich gleichmäßigen Materialeigenschaften.

Der wahre Wert der Vakuum-Wärmebehandlung liegt nicht nur im Erhitzen von Metall; es geht darum, eine chemisch reine Umgebung zu schaffen. Dies eliminiert Oberflächenkontaminationen und gibt Ingenieuren präzise Kontrolle über die endgültige Struktur und Leistung eines Materials, etwas, das traditionelle Methoden nicht garantieren können.

Das Problem: Warum Luft der Feind der Wärmebehandlung ist

Um den Wert eines Vakuums zu verstehen, müssen Sie zunächst die Probleme verstehen, die durch eine normale Atmosphäre während des Erhitzens verursacht werden.

Das Problem der Oxidation

Wenn Metalle in Gegenwart von Sauerstoff erhitzt werden, oxidieren sie. Dies erzeugt eine Schicht aus Zunder oder Verfärbungen auf der Oberfläche.

Diese Oxidschicht muss oft durch sekundäre Prozesse wie Sandstrahlen oder chemische Reinigung entfernt werden, was Zeit und Kosten verursacht und möglicherweise die Endabmessungen des Teils beeinträchtigt.

Die Herausforderung der Kontamination

Standardluft besteht nicht nur aus Sauerstoff und Stickstoff. Sie enthält Wasserdampf, Staub und andere Verunreinigungen.

Bei hohen Temperaturen können diese Elemente mit der Materialoberfläche reagieren, was zu unvorhersehbaren Veränderungen in ihrer Chemie und ihren mechanischen Eigenschaften führt.

Wie die Vakuum-Wärmebehandlung die Lösung bietet

Durch das Entfernen der Luft aus der Ofenkammer begegnet der Vakuumprozess direkt den Ursachen dieser Probleme.

Das Prinzip: Entfernen der Atmosphäre

Eine Vakuumpumpe evakuiert den versiegelten Ofen und reduziert den Innendruck auf ein nahezu perfektes Vakuum.

Dies entfernt die reaktiven Elemente – hauptsächlich Sauerstoff und Wasserdampf –, die sonst die Materialoberfläche und -integrität beeinträchtigen würden.

Der Prozess: Von der Evakuierung zum Abschrecken

Zuerst wird das Material in die versiegelte Kammer geladen. Das System wird dann auf das erforderliche Vakuumniveau abgepumpt, wobei Verunreinigungen im Prozess entfernt werden.

Das Material wird auf eine präzise Temperatur erhitzt, für eine bestimmte Dauer gehalten und dann hochkontrolliert abgekühlt (abgeschreckt), oft unter Verwendung eines Inertgases wie Stickstoff oder Argon. Dies gewährleistet eine gleichmäßige Abkühlung und vorhersagbare Ergebnisse.

Das Ergebnis: Überlegene Oberflächenintegrität

Da kein Sauerstoff zum Reagieren vorhanden ist, kommen die Teile mit einer hellen, sauberen und zunderfreien Oberfläche aus dem Ofen.

Dies eliminiert oft die Notwendigkeit einer Nachbehandlung, wodurch die bearbeitete Oberfläche und die Maßhaltigkeit des Bauteils erhalten bleiben.

Der Vorteil: Unübertroffene Prozesskontrolle

Vakuumöfen ermöglichen eine extrem gleichmäßige Erwärmung und Abkühlung. Dieses präzise Wärmemanagement führt zu einer konsistenteren Kornstruktur im gesamten Material.

Das Ergebnis ist ein Bauteil mit zuverlässigeren und reproduzierbaren mechanischen Eigenschaften wie Härte, Festigkeit und Zähigkeit.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung keine Universallösung. Sie beinhaltet spezifische Überlegungen.

Höhere Anfangs- und Betriebskosten

Vakuumöfen und ihre zugehörigen Pumpsysteme sind komplexer und teurer als konventionelle Atmosphäreöfen. Dies kann zu höheren Bearbeitungskosten pro Teil führen.

Potenziell längere Zykluszeiten

Der Schritt des Evakuierens des Ofens auf ein tiefes Vakuumniveau verlängert die gesamte Prozesszykluszeit im Vergleich zum einfachen Erhitzen eines Teils in einem Atmosphäreofen.

Prozesseignung

Obwohl hervorragend für viele Anwendungen wie Härten, Glühen und Löten geeignet, können einige Oberflächenbehandlungen effizienter oder effektiver mit kontrollierten Gasatmosphären anstatt eines tiefen Vakuums durchgeführt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Leistung, Oberfläche und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberflächengüte und Sauberkeit liegt: Die Vakuumbehandlung ist die überlegene Wahl, da sie Oxidation verhindert und oft die Notwendigkeit sekundärer Reinigungsverfahren eliminiert.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen präziser und reproduzierbarer mechanischer Eigenschaften liegt: Die gleichmäßige Erwärmung und das kontrollierte Abschrecken, die ein Vakuumofen bietet, liefern eine unübertroffene Konsistenz für kritische Bauteile.

- Wenn Ihr Hauptaugenmerk auf der Kostenminimierung für unkritische Teile liegt: Die traditionelle atmosphärische Wärmebehandlung kann eine wirtschaftlichere Option sein, wenn geringfügige Oberflächenoxidation und Variabilität akzeptabel sind.

Letztendlich ist die Wahl der Vakuum-Wärmebehandlung eine Investition in die Qualitätskontrolle, die sicherstellt, dass Ihre Materialien ihr maximales Leistungspotenzial und ihre Integrität erreichen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen von Materialien in einer nahezu luftleeren Umgebung, um chemische Reaktionen zu verhindern. |

| Hauptvorteil | Saubere, zunderfreie Oberflächen und hochgradig gleichmäßige Materialeigenschaften. |

| Ideal für | Anwendungen, die maximale Sauberkeit, Präzision und reproduzierbare Leistung erfordern. |

| Überlegungen | Höhere Anfangskosten und längere Zykluszeiten im Vergleich zu Atmosphäreöfen. |

Bereit, das volle Potenzial Ihrer Materialien mit präziser Vakuum-Wärmebehandlung zu erschließen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Vakuum- und Atmosphäreöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Vakuumofentechnologie eine überlegene Qualitätskontrolle ermöglichen, sekundäre Reinigungen eliminieren und sicherstellen kann, dass Ihre Komponenten ihre maximale Leistung und Integrität erreichen.

[Kontakt aufnehmen - #Kontaktformular]

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung