Im Grunde genommen ist ein kontinuierlicher Vakuumofen ein industrielles Fließband für die Wärmebehandlung, das Materialien nonstop verarbeitet, ohne die Vakuumumgebung zu unterbrechen. Im Gegensatz zu herkömmlichen Stückgutöfen, die für jede Charge gestoppt, abgekühlt und neu gestartet werden müssen, ermöglicht ein kontinuierlicher Ofen einen konstanten Materialfluss durch verschiedene Heiz- und Kühlzonen, was ihn ideal für gleichmäßige Hochvolumenproduktion macht.

Der grundlegende Unterschied liegt nicht nur im Ofen, sondern in der gesamten Produktionsphilosophie. Ein kontinuierlicher Vakuumofen priorisiert hohen Durchsatz und absolute Prozessgleichmäßigkeit, während ein Stückgutofen die Flexibilität für unterschiedliche, kleinere Aufträge priorisiert.

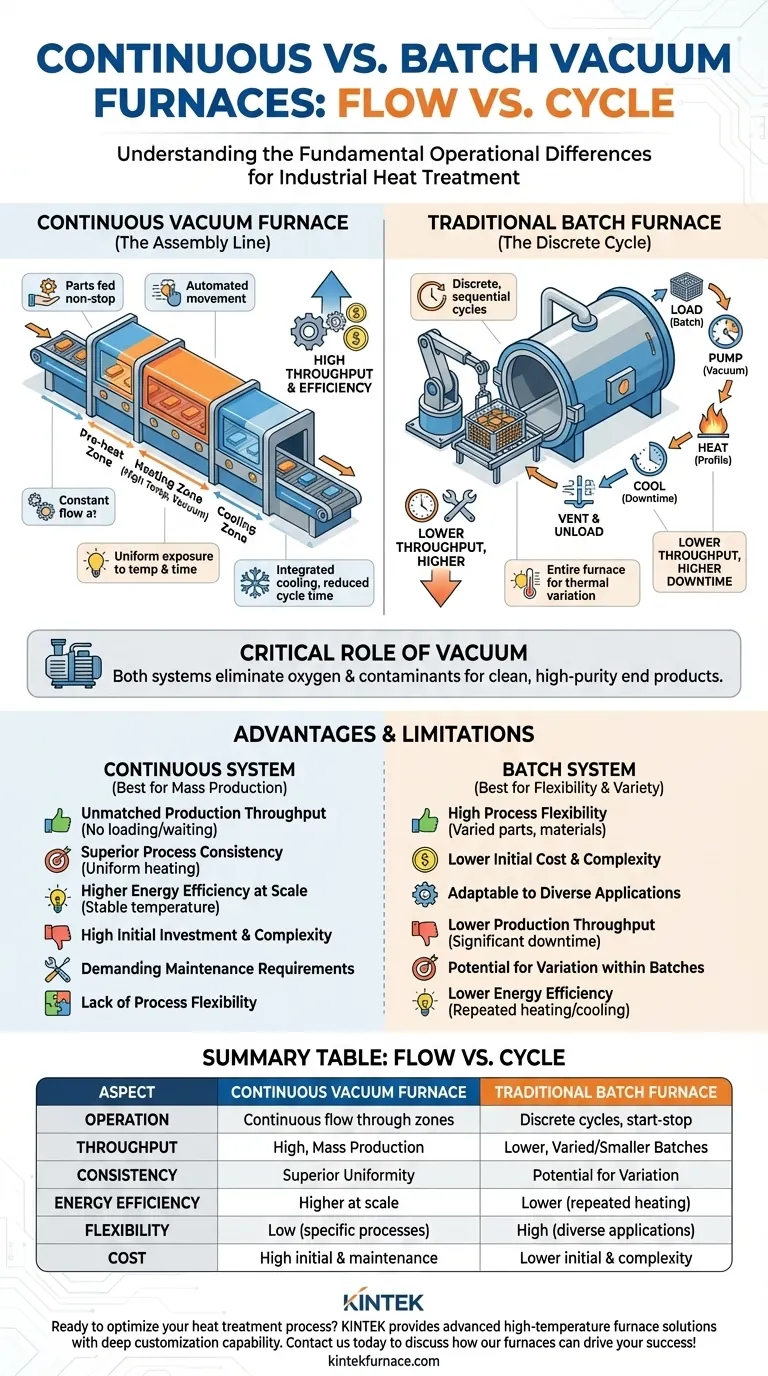

Der Kernunterschied in der Funktionsweise: Fluss vs. Zyklus

Die Wahl zwischen einem kontinuierlichen Ofen und einem Stückgutofen hängt davon ab, wie Sie Ihre Materialien bearbeiten müssen. Ihre Betriebsmodelle unterscheiden sich grundlegend.

So funktioniert ein kontinuierlicher Vakuumofen

Ein kontinuierlicher Vakuumofen arbeitet wie eine hochkontrollierte, automatisierte Produktionslinie. Teile werden in das System eingeführt, bewegen sich durch eine oder mehrere versiegelte Kammern und verlassen diese, ohne das Vakuum jemals zu brechen.

Der Prozess ist vollständig automatisch, wobei sich die Materialien mit konstanter, berechneter Geschwindigkeit bewegen. Dies stellt sicher, dass jedes einzelne Teil exakt demselben Temperaturprofil für exakt dieselbe Zeit ausgesetzt wird, was eine außergewöhnliche Konsistenz liefert. Oft sind integrierte Kühlabschnitte enthalten, um die Gesamtzykluszeit von Anfang bis Ende zu verkürzen.

So funktioniert ein herkömmlicher Stückgutofen

Ein Stückgutofen arbeitet in diskreten, sequenziellen Zyklen. Eine ganze „Charge“ von Teilen wird in die Kammer geladen, die dann versiegelt und evakuiert wird, um ein Vakuum zu erzeugen.

Der Ofen führt dann ein programmiertes Heiz- und Kühlprofil aus. Sobald der Zyklus abgeschlossen ist, wird die Kammer belüftet, geöffnet und die fertigen Teile entnommen. Oft muss der gesamte Ofen abkühlen, bevor er neu beladen werden kann, was zwischen den Aufträgen erhebliche Ausfallzeiten verursacht.

Die entscheidende Rolle des Vakuums

Beide Ofentypen nutzen ein Vakuum, um ein bestimmtes Ziel zu erreichen: die Eliminierung von Sauerstoff und anderen atmosphärischen Verunreinigungen. Durch das Entfernen von Luft wird eine Oxidation auf der Materialoberfläche verhindert, was zu saubereren Endprodukten höherer Reinheit mit überlegenen mechanischen Eigenschaften führt.

Vorteile eines kontinuierlichen Systems

Für die richtige Anwendung bietet ein kontinuierlicher Vakuumofen erhebliche Vorteile gegenüber einem Batch-Prozess.

Unübertroffener Produktionsdurchsatz

Durch die Eliminierung des Start-Stopp-Charakters der Chargenverarbeitung erzielen kontinuierliche Öfen einen weitaus höheren Ausstoß. Es gibt keine Ausfallzeiten für das Laden, Entladen oder das Warten auf das Aufheizen und Abkühlen des Ofens zwischen den Zyklen.

Überlegene Prozesskonsistenz

In einem Stückgutofen können Teile an der Außenseite der Ladung leicht andere Heiz- und Abkühlraten erfahren als Teile im Zentrum. Ein kontinuierlicher Ofen eliminiert diesen „Randeffekt“, indem er jedes Teil einzeln erhitzt, während es sich durch die Kammer bewegt, was eine außergewöhnliche Gleichmäßigkeit über einen Produktionslauf von Tausenden von Teilen garantiert.

Höhere Energieeffizienz im großen Maßstab

Obwohl der Ofen selbst komplex ist, vermeidet er den massiven Energieverlust des wiederholten Erhitzens und Abkühlens der gesamten thermischen Masse einer Stückgutofenkammer. Durch die Aufrechterhaltung einer stabilen Betriebstemperatur sind die Energiekosten pro produziertem Teil bei hohem Volumen wesentlich geringer.

Die Abwägungen und Einschränkungen verstehen

Der hohe Durchsatz eines kontinuierlichen Systems bringt erhebliche Kompromisse mit sich, die es für viele Anwendungen ungeeignet machen.

Hohe Anfangsinvestition und Komplexität

Kontinuierliche Vakuumöfen sind hochentwickelte, mehrkammerige elektromechanische Systeme. Ihr Design, ihre Installation und ihre Ersteinrichtung sind weitaus komplexer und verursachen höhere Investitionskosten als ein Standard-Stückgutofen.

Anspruchsvolle Wartungsanforderungen

Mehr bewegliche Teile und Automatisierung bedeuten mehr potenzielle Fehlerquellen. Diese Systeme erfordern einen rigorosen und häufigeren Wartungsplan, um einen zuverlässigen, unterbrechungsfreien Betrieb zu gewährleisten.

Mangelnde Prozessflexibilität

Ein kontinuierlicher Ofen ist typischerweise für ein bestimmtes Teil und einen einzigen, wiederholbaren thermischen Prozess optimiert. Er ist für Auftragswerkstätten, die eine große Vielfalt an Teilen, Materialien oder Kleinserienaufträgen bearbeiten, höchst ineffizient – genau dort, wo Stückgutöfen glänzen.

Die richtige Wahl für Ihren Betrieb treffen

Die Auswahl der richtigen Ofentechnologie ist eine entscheidende Entscheidung, die Ihre betriebliche Effizienz, Kostenstruktur und Produktqualität direkt beeinflusst. Die richtige Antwort hängt vollständig von Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Prozesskonsistenz liegt: Ein kontinuierlicher Vakuumofen ist die definitive Wahl für die hochvolumige, wiederholbare Fertigung, bei der Einheitlichkeit oberste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für verschiedene Teile oder kleinere Läufe liegt: Ein Stückgutofen bietet die Vielseitigkeit und die niedrigere Eintrittsbarriere, die für Job-Shop-Umgebungen oder Forschung und Entwicklung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten liegt: Ein Stückgutofen ist eine wesentlich erschwinglichere und weniger komplexe Lösung in der Anschaffung und Installation.

Das Verständnis dieser grundlegenden Unterscheidung zwischen flussbasierter und zyklusbasierter Verarbeitung ermöglicht es Ihnen, Ihre Ausrüstungsstrategie an Ihren zentralen Geschäftszielen auszurichten.

Zusammenfassungstabelle:

| Aspekt | Kontinuierlicher Vakuumofen | Herkömmlicher Stückgutofen |

|---|---|---|

| Betrieb | Kontinuierlicher Fluss durch versiegelte Zonen | Diskrete Zyklen mit Start-Stopp-Beladung |

| Durchsatz | Hoch, ideal für Massenproduktion | Niedriger, geeignet für vielfältige, kleinere Chargen |

| Konsistenz | Überlegene Gleichmäßigkeit über alle Teile hinweg | Mögliche Variation innerhalb der Chargen |

| Energieeffizienz | Auf Skala höher durch stabilen Betrieb | Niedriger durch wiederholtes Heizen/Kühlen |

| Flexibilität | Gering, optimiert für spezifische Prozesse | Hoch, anpassungsfähig an diverse Anwendungen |

| Kosten | Hohe Anfangsinvestition und Wartung | Niedrigere Anschaffungskosten und Komplexität |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie hohe Durchsatzkonsistenz oder flexible Chargenverarbeitung benötigen, wir können Lösungen maßschneidern, um Ihre Effizienz und Produktqualität zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision