Im anspruchsvollen Umfeld eines Vakuumofens zeichnet sich Graphit als erstklassiges Material für Heizelemente aus, da es bei extremen Temperaturen eine außergewöhnliche Leistung erbringt. Seine einzigartige Kombination aus thermischer Stabilität, elektrischer Leitfähigkeit und mechanischer Festigkeit ermöglicht es, unter nicht-oxidierenden Vakuumbedingungen zuverlässig intensive, gleichmäßige Hitze zu erzeugen. Dies macht es zu einer grundlegenden Komponente für viele Hochtemperatur-Industrieprozesse.

Der Hauptgrund für die Dominanz von Graphit ist nicht nur seine Fähigkeit, unglaublich heiß zu werden, sondern auch seine Kapazität, stabile, gleichmäßige und kontrollierbare Wärme zu liefern. Seine Eigenschaften wirken zusammen, um ein effizientes und robustes Heizsystem zu schaffen, das perfekt für die Vakuumofen-Umgebung geeignet ist.

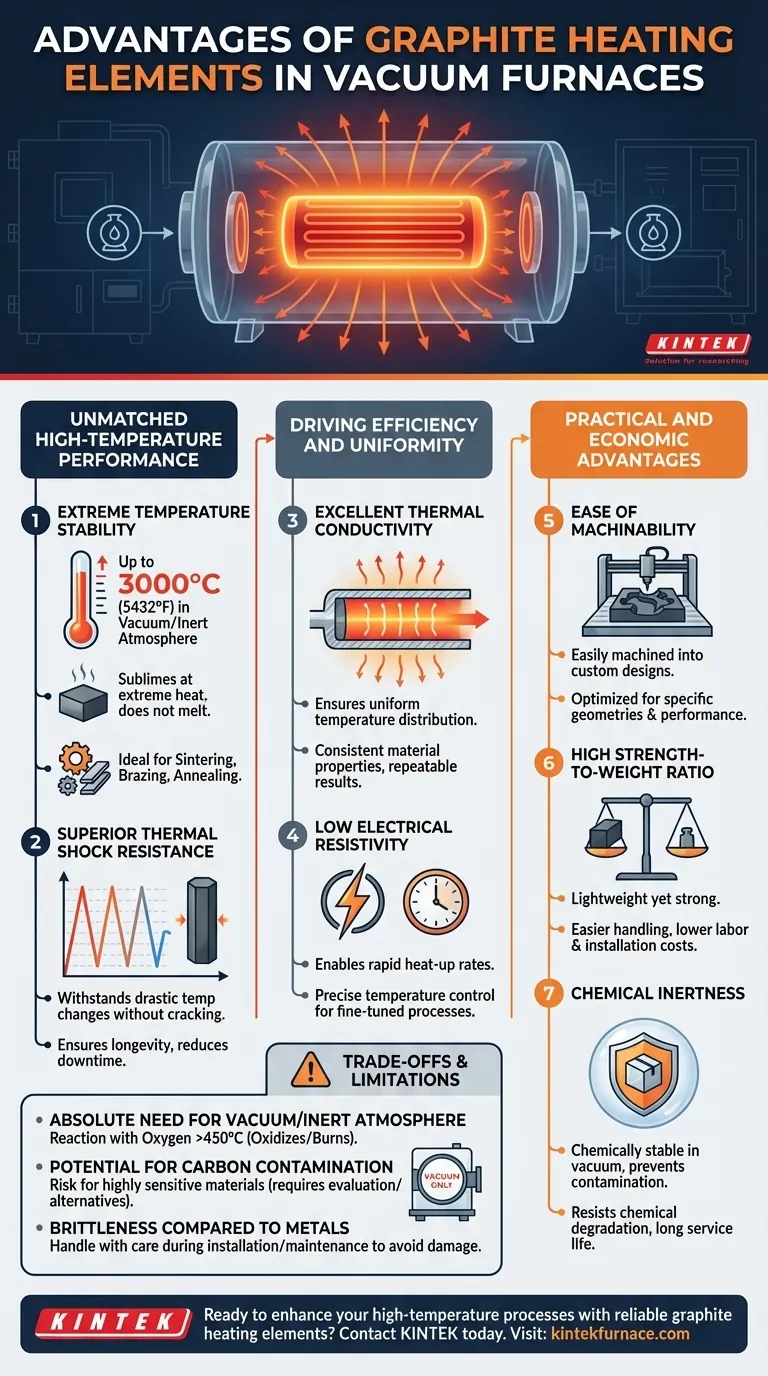

Die Grundlage: Unübertroffene Hochtemperaturleistung

Der Hauptvorteil von Graphit ist seine Fähigkeit, seine strukturelle Integrität zu bewahren und seine Funktion bei Temperaturen zu erfüllen, bei denen die meisten anderen Materialien schmelzen oder sich zersetzen würden.

Extreme Temperaturstabilität

Graphit schmilzt bei atmosphärischem Druck nicht, sondern sublimiert (geht direkt von einem Feststoff in ein Gas über) bei sehr hohen Temperaturen. Im Vakuum oder unter inerter Atmosphäre kann es stabil als Heizelement bei Temperaturen bis zu 3000°C (5432°F) verwendet werden.

Diese Fähigkeit ist unerlässlich für Prozesse wie Sintern, Löten und Glühen von fortschrittlichen Materialien, die extreme Hitze erfordern.

Überragende Thermoschockbeständigkeit

Vakuumofenprozesse beinhalten oft schnelle Heiz- und Kühlzyklen. Graphit hält diesen drastischen Temperaturänderungen stand, ohne zu reißen oder zu versagen.

Diese Thermoschockbeständigkeit gewährleistet die Langlebigkeit der Heizelemente, reduziert Ausfallzeiten und ermöglicht aggressivere und effizientere Prozesszyklen im Vergleich zu spröderen Keramikalternativen.

Förderung von Effizienz und Gleichmäßigkeit

Über die reine Hitzebeständigkeit hinaus tragen die Eigenschaften von Graphit aktiv zu einem effizienteren und gleichmäßigeren Heizprozess bei, was für die Produktqualität entscheidend ist.

Ausgezeichnete Wärmeleitfähigkeit

Graphit leitet Wärme sehr effektiv. Diese Eigenschaft gewährleistet, dass die Temperatur über das Heizelement und in der gesamten Heizzone des Ofens bemerkenswert gleichmäßig ist.

Eine ausgezeichnete Temperaturgleichmäßigkeit ist entscheidend, um sicherzustellen, dass jeder Teil eines Werkstücks die gleiche thermische Behandlung erhält, was zu konsistenten Materialeigenschaften und wiederholbaren Ergebnissen führt.

Geringer elektrischer Widerstand

Graphitheizelemente funktionieren, indem ein elektrischer Strom durch sie geleitet wird, der durch Widerstand (Joule-Heizung) Wärme erzeugt. Der relativ geringe spezifische Widerstand von Graphit ermöglicht es, hohe Ströme effizient zu leiten.

Dies führt zu schnellen Aufheizraten und präziser Temperaturregelung, was den Bedienern eine feine Steuerung des thermischen Prozesses ermöglicht.

Praktische und wirtschaftliche Vorteile

Graphit bietet erhebliche Vorteile bei der Konstruktion, Herstellung und Wartung des Ofens selbst und trägt zu geringeren Gesamtkosten bei.

Leichte Bearbeitbarkeit

Im Gegensatz zu vielen Hochtemperaturkeramiken oder hochschmelzenden Metallen lässt sich Graphit leicht in komplexe Formen bearbeiten.

Dies ermöglicht die Herstellung von maßgeschneiderten Heizelementen, die für spezifische Ofengeometrien und Heizanforderungen optimiert sind, wodurch Effizienz und Leistung maximiert werden.

Hohes Festigkeits-Gewichts-Verhältnis

Graphit ist sowohl stark als auch leicht. Dies macht die großen Heizelemente und Tragstrukturen innerhalb eines Ofens während der Montage und Wartung einfacher und sicherer zu handhaben.

Die geringere Masse reduziert auch den Bedarf an schweren internen Tragstrukturen und kann zu geringeren Arbeits- und Installationskosten beitragen.

Chemische Inertheit

In einer Vakuumumgebung ist Graphit chemisch stabil und reagiert nicht mit den meisten Materialien.

Dies verhindert eine Kontamination des wärmebehandelten Produkts und trägt zur langen Lebensdauer des Heizelements bei, da es chemischer Zersetzung widersteht.

Verständnis der Kompromisse und Einschränkungen

Obwohl Graphit ein außergewöhnliches Material ist, bringt seine Verwendung kritische Betriebsbedingungen und Überlegungen mit sich, die beachtet werden müssen.

Die absolute Notwendigkeit eines Vakuums oder einer inerten Atmosphäre

Die größte Einschränkung von Graphit ist seine Reaktion mit Sauerstoff bei hohen Temperaturen. In Anwesenheit von Luft oxidiert (verbrennt) es schnell bei Temperaturen über etwa 450°C.

Daher ist seine Verwendung als Heizelement streng auf Vakuumumgebungen oder Öfen beschränkt, die mit einem Inertgas wie Argon oder Stickstoff befüllt sind. Jedes Luftleck kann zu einer schnellen Zerstörung der Heizzone führen.

Potenzial für Kohlenstoffkontamination

Bei bestimmten hochsensiblen Anwendungen besteht das Risiko, dass die Graphitelemente durch Ausgasen Kohlenstoff in das Werkstück oder die Ofenatmosphäre einbringen können.

Obwohl dies für die meisten Prozesse kein Problem darstellt, können Materialien, die sehr empfindlich auf Kohlenstoffgehalt reagieren, alternative Heizelemente (wie Molybdän oder Wolfram) oder die Verwendung von spezialbeschichtetem Graphit erfordern.

Sprödigkeit im Vergleich zu Metallen

Obwohl Graphit leicht bearbeitbar ist, ist es im Vergleich zu metallischen Heizelementen ein sprödes Material. Es muss bei Installation und Wartung vorsichtig gehandhabt werden, um Absplitterungen oder Risse zu vermeiden.

Die richtige Wahl für Ihren Prozess treffen

Letztendlich ist die Wahl von Graphit eine Entscheidung, die auf den spezifischen Anforderungen Ihrer thermischen Anwendung basiert.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (>2000°C) und schnellen Zyklen liegt: Graphit ist aufgrund seiner unübertroffenen Temperaturstabilität und Thermoschockbeständigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Design und Temperaturgleichmäßigkeit liegt: Die Bearbeitbarkeit und hohe Wärmeleitfähigkeit von Graphit ermöglichen optimierte, effiziente und langlebige Heizzonenkonstruktionen.

- Wenn Ihr Prozess empfindlich auf Kohlenstoffkontamination reagiert: Sie müssen das Risiko bewerten und Alternativen oder spezialbeschichteten Graphit in Betracht ziehen, um die Produktreinheit zu gewährleisten.

Durch das Verständnis dieser Eigenschaften können Sie Graphit nutzen, um hochzuverlässige und effiziente Hochtemperaturprozesse aufzubauen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Extreme Temperaturstabilität | Arbeitet stabil bis zu 3000°C im Vakuum oder unter inerter Atmosphäre, ideal für Hochtemperaturprozesse wie Sintern und Glühen. |

| Überragende Thermoschockbeständigkeit | Widersteht schnellen Heiz- und Kühlzyklen ohne Rissbildung, gewährleistet Langlebigkeit und reduzierte Ausfallzeiten. |

| Ausgezeichnete Wärmeleitfähigkeit | Bietet eine gleichmäßige Temperaturverteilung für konsistente Ergebnisse und wiederholbare Materialeigenschaften. |

| Geringer elektrischer Widerstand | Ermöglicht schnelle Aufheizraten und präzise Temperaturregelung für eine effiziente Joule-Heizung. |

| Leichte Bearbeitbarkeit | Ermöglicht maßgeschneiderte Heizelemente für optimierte Ofenleistung und spezifische Anforderungen. |

| Hohes Festigkeits-Gewichts-Verhältnis | Leicht und dennoch stark, reduziert Installations- und Wartungskosten durch einfachere Handhabung. |

| Chemische Inertheit | Verhindert Kontaminationen in Vakuumumgebungen, verlängert die Lebensdauer und erhält die Produktreinheit. |

Bereit, Ihre Hochtemperaturprozesse mit zuverlässigen Graphitheizelementen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke und umfassende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überragende Leistung, Effizienz und Kosteneinsparungen liefern. Lassen Sie sich nicht von thermischen Herausforderungen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihrem Labor zugute kommen können!

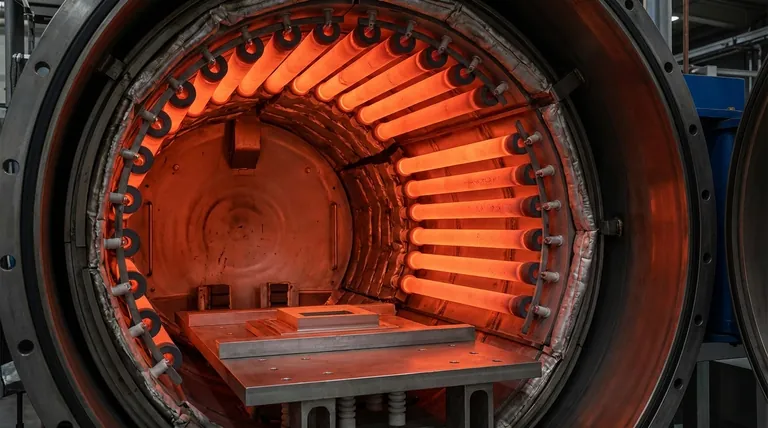

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern