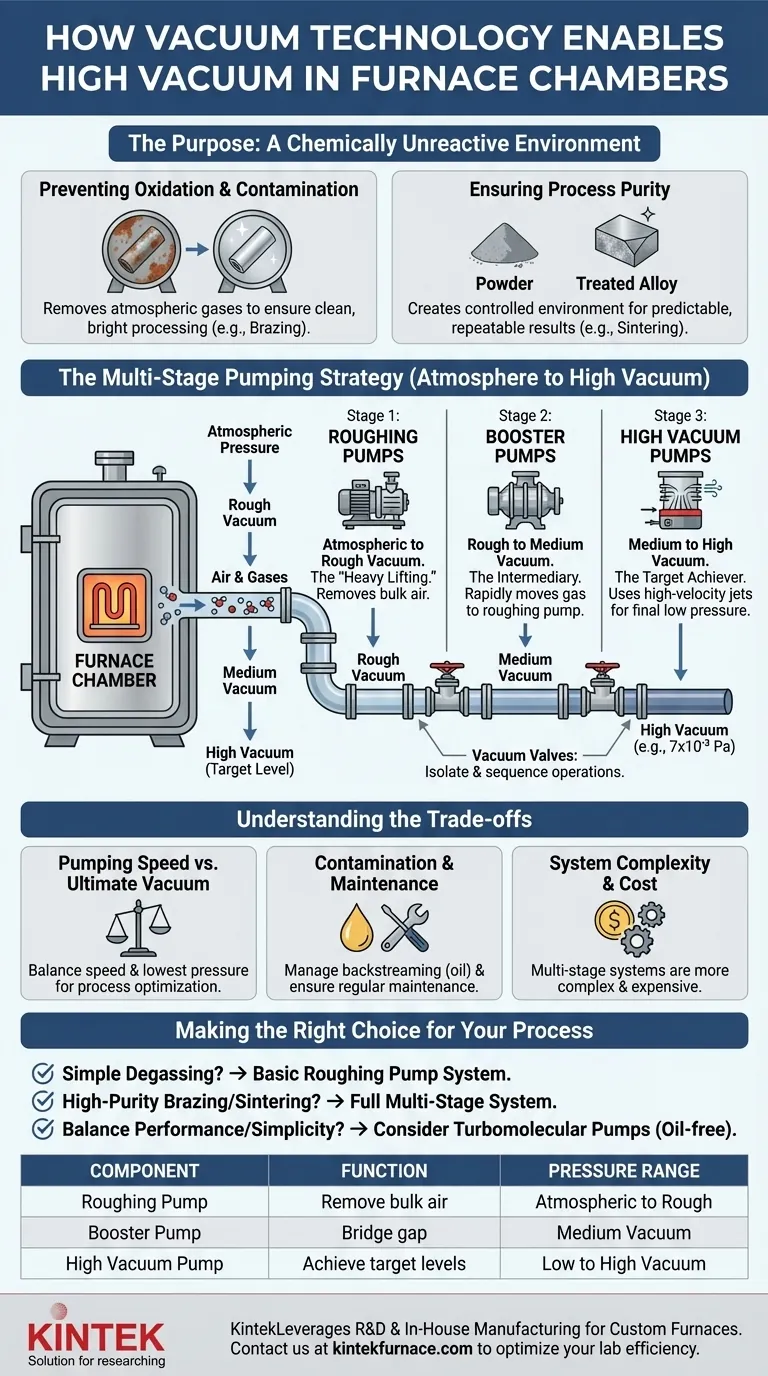

Im Kern ermöglicht die Vakuumtechnologie Hochvakuum-Bedingungen in Öfen durch den Einsatz eines koordinierten, mehrstufigen Pumpsystems. Dieses System entfernt sukzessiv Luft und andere Gase aus einer abgedichteten Kammer, wobei verschiedene Pumpentypen nacheinander arbeiten, um den Druck von atmosphärischen Werten bis zu einem nahezu perfekten Vakuum effizient zu senken.

Das zentrale Prinzip ist, dass keine einzelne Pumpe über den gesamten Druckbereich von Atmosphäre bis Hochvakuum effizient arbeiten kann. Eine Abfolge von Vorvakuum-, Booster- und Hochvakuumpumpen ist erforderlich, die jeweils für ein spezifisches Druckregime optimiert sind, um die Ofenkammer systematisch zu evakuieren.

Der Zweck einer Vakuumumgebung

Bevor wir die Hardware untersuchen, ist es entscheidend zu verstehen, warum ein Vakuum in Hochtemperaturanwendungen notwendig ist. Das primäre Ziel ist es, eine chemisch unreaktive Umgebung zu schaffen.

Verhinderung von Oxidation und Kontamination

Bei erhöhten Temperaturen reagieren die meisten Materialien – insbesondere Metalle – bereitwillig mit Sauerstoff und anderen atmosphärischen Gasen. Dies führt zu Oxidation (Rostbildung oder Verzunderung) und der Bildung anderer unerwünschter Verbindungen, die die Integrität und Oberflächengüte des Materials beeinträchtigen.

Durch das Entfernen der Atmosphäre eliminiert ein Vakuumofen die Reaktionspartner. Dies ermöglicht eine saubere, glänzende Verarbeitung von Teilen ohne Kontamination, was für Anwendungen wie das Hartlöten und die Herstellung medizinischer Implantate entscheidend ist.

Gewährleistung der Prozessreinheit

Viele fortschrittliche Materialprozesse, wie das Sintern von Pulvermetallen oder die Wärmebehandlung empfindlicher Legierungen, erfordern eine extrem kontrollierte Umgebung. Ein Hochvakuum stellt sicher, dass nur die vom Prozess beabsichtigten Interaktionen stattfinden, was zu vorhersehbaren und reproduzierbaren Ergebnissen führt.

Die mehrstufige Pumpstrategie

Das Erreichen eines Hochvakuums, wie z.B. 7×10⁻³ Pa, ist eine Reise durch verschiedene Größenordnungen des Drucks. Diese Reise wird durch eine Abfolge spezialisierter Pumpen bewältigt.

Stufe 1: Vorvakuumpumpen

Der Prozess beginnt mit Vorvakuumpumpen, typischerweise mechanischen oder Drehschieberpumpen. Ihre Aufgabe ist es, die anfängliche "Schwerarbeit" zu leisten.

Diese Pumpen entfernen physikalisch den Großteil der Luft aus der Kammer und senken den Druck von atmosphärischen Werten auf ein Grobvakuum. Sie sind effektiv beim Bewegen großer Gasmengen, verlieren aber bei niedrigeren Drücken an Effizienz.

Stufe 2: Boosterpumpen

Sobald die Effektivität der Vorvakuumpumpe nachlässt, übernimmt eine Boosterpumpe (oft eine Roots-Pumpe). Diese Pumpe kann nicht direkt in die Atmosphäre abpumpen; sie muss von der Vorvakuumpumpe unterstützt werden.

Die Roots-Pumpe fungiert als Zwischenglied und transportiert Gas schnell von der Ofenkammer zur Vorvakuumpumpe. Sie zeichnet sich im mittleren Vakuumbereich aus und überbrückt die Leistungslücke zwischen der Vorvakuum- und den Hochvakuumstufen.

Stufe 3: Hochvakuumpumpen

Für die letzte Stufe wird eine Diffusionspumpe eingesetzt. Diese Pumpe ist für das Erreichen des angestrebten Hochvakuumniveaus verantwortlich.

Eine Diffusionspumpe arbeitet nach einem anderen Prinzip: Sie nutzt hochschnelle Öldampfstrahlen, um Gasmoleküle in Richtung ihres Auslasses zu schleudern, wo sie vom Vorvakuumpumpensystem entfernt werden. Diffusionspumpen funktionieren nur dann effektiv, wenn der Druck bereits recht niedrig ist, weshalb die vorhergehenden Stufen unerlässlich sind.

Die Rolle der Vakuumventile

Das gesamte System ist mit einer Reihe von Vakuumventilen verbunden. Diese Ventile sind entscheidend für die Isolierung verschiedener Teile des Systems, ermöglichen das sequentielle Zuschalten der Pumpen und schützen die Kammer vor möglichem Rückfluss von den Pumpen.

Die Kompromisse verstehen

Obwohl leistungsfähig, bringen Vakuumsysteme inhärente Komplexitäten und betriebliche Überlegungen mit sich, die verwaltet werden müssen.

Pumpgeschwindigkeit vs. Endvakuum

Es gibt einen grundlegenden Kompromiss zwischen der Geschwindigkeit, mit der ein System eine Kammer evakuieren kann (Pumpgeschwindigkeit), und dem niedrigsten Druck, den es erreichen kann (Endvakuum). Die Kombination verschiedener Pumpen ist darauf ausgelegt, dieses Gleichgewicht für ein bestimmtes Ofenvolumen und eine bestimmte Prozesszykluszeit zu optimieren.

Kontamination und Wartung

Diffusionspumpen verwenden Öl, das in die Ofenkammer zurückwandern kann – ein Phänomen namens Rückströmung – wenn das System nicht ordnungsgemäß mit Blenden und Fallen konstruiert ist. Dieser Öldampf kann die zu verarbeitenden Teile kontaminieren.

Darüber hinaus erfordern alle mechanischen Pumpen regelmäßige Wartung, wie z.B. Ölwechsel, um Zuverlässigkeit und Leistung zu gewährleisten. Eine Vernachlässigung kann zu Systemausfällen und kostspieligen Ausfallzeiten führen.

Systemkomplexität und Kosten

Ein mehrstufiges Hochvakuumsystem ist erheblich komplexer und teurer in Bau und Betrieb als ein einfaches Vorvakuumpumpensystem. Die Einbeziehung von Boosterpumpen, Diffusionspumpen, komplexen Ventilen und Steuerungssystemen erhöht die Kosten und potenzielle Fehlerquellen.

Die richtige Wahl für Ihren Prozess treffen

Das erforderliche Vakuumniveau wird ausschließlich durch die Empfindlichkeit Ihrer Materialien und Ihres Prozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf einfacher Entgasung oder Niedertemperaturglühen liegt: Ein Basissystem mit nur einer mechanischen Vorvakuumpumpe kann ausreichen, um den Großteil der Atmosphäre zu entfernen.

- Wenn Ihr Hauptaugenmerk auf hochreinem Hartlöten, Sintern oder der Wärmebehandlung empfindlicher Legierungen liegt: Ein vollständiges mehrstufiges System mit Vorvakuum-, Booster- und Diffusionspumpen ist unerlässlich, um Oxidation zu verhindern und die Prozessintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Betriebseinfachheit liegt: Moderne Systeme können eine Turbomolekularpumpe anstelle einer Diffusionspumpe verwenden, was eine sauberere (ölfreie) Hochvakuumlösung bietet, wenn auch oft zu unterschiedlichen Kosten und Wartungsprofilen.

Das Verständnis der Rolle jeder Komponente im Vakuumsystem ermöglicht es Ihnen, Ihre Prozessumgebung präzise zu steuern.

Zusammenfassungstabelle:

| Komponente | Funktion | Druckbereich |

|---|---|---|

| Vorvakuumpumpe | Entfernt den Großteil der Luft aus der Kammer | Atmosphäre bis Grobvakuum |

| Boosterpumpe | Überbrückt die Lücke zwischen den Vorvakuum- und Hochvakuumstufen | Mittleres Vakuum |

| Hochvakuumpumpe | Erreicht die angestrebten Hochvakuumniveaus | Niedriges bis Hochvakuum |

| Vakuumventile | Isoliert Systemteile für den sequentiellen Betrieb | Alle Stufen |

Bereit, Ihre Materialverarbeitung mit zuverlässigen Hochvakuumofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten, die durch tiefgreifende Anpassung an Ihre individuellen Bedürfnisse angepasst werden. Ob Sie hartlöten, sintern oder empfindliche Legierungen wärmebehandeln, unser Know-how sorgt für präzise, kontaminationsfreie Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung