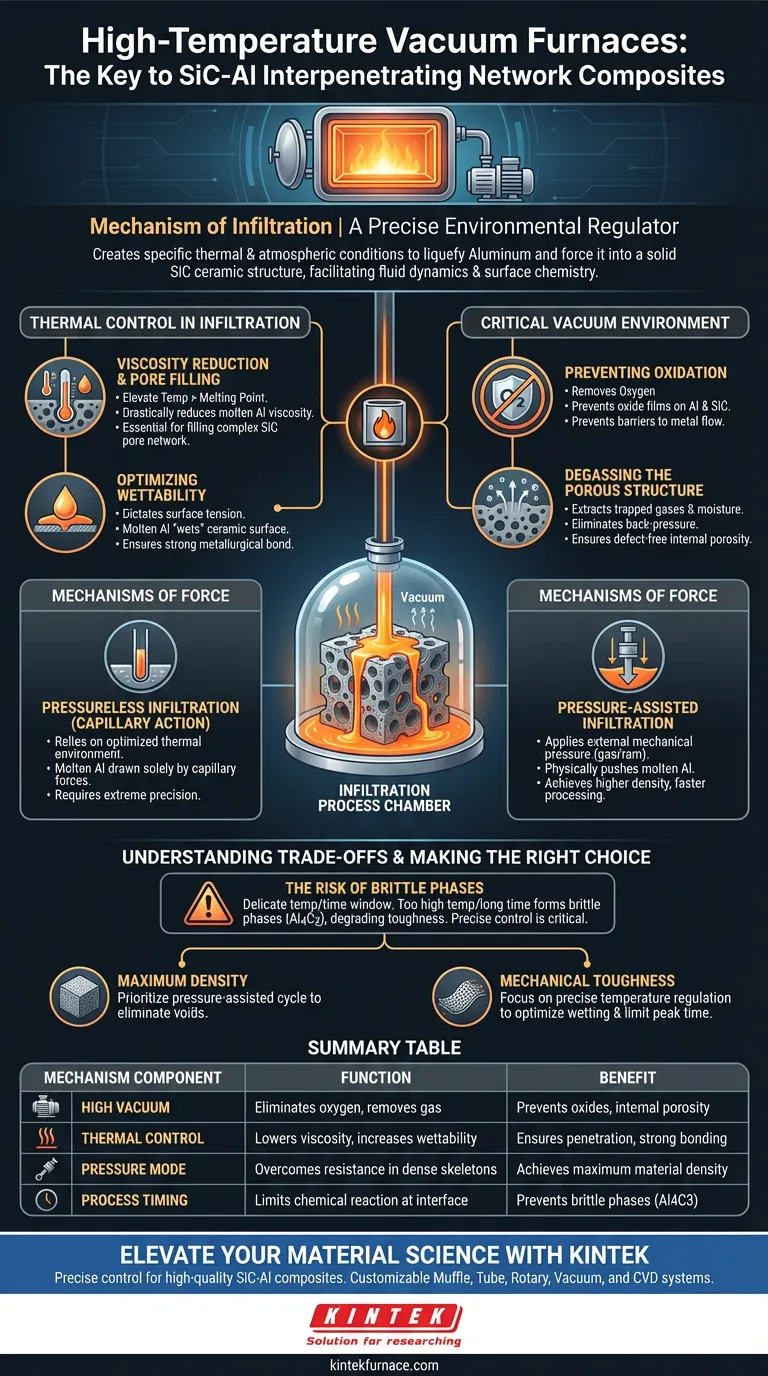

Ein Hochvakuumofen fungiert als präziser Umgebungsregler und schafft die spezifischen thermischen und atmosphärischen Bedingungen, die erforderlich sind, um Aluminium zu verflüssigen und es in eine feste Keramikstruktur zu zwingen. Er fungiert nicht nur als Heizelement, sondern als Ermöglicher von Fluiddynamik und Oberflächenchemie.

Der Ofen funktioniert, indem er ein Vakuum mit hoher Reinheit erzeugt, das die Aluminiumoxidation verhindert, während präzise Temperaturen aufrechterhalten werden, um die Viskosität des geschmolzenen Metalls zu senken. Diese Kombination ermöglicht es flüssigem Aluminium, die mikroskopischen Poren des Siliziumkarbidgerüsts zu durchdringen – angetrieben durch Kapillarwirkung oder angelegten Druck –, was zu einem vollständig dichten, fehlerfreien Verbundwerkstoff führt.

Die Rolle der Temperaturregelung bei der Infiltration

Viskositätsreduzierung und Porenfüllung

Die primäre mechanische Funktion des Ofens besteht darin, die Temperatur über den Schmelzpunkt der Aluminiumlegierung zu erhöhen.

Durch die Aufrechterhaltung spezifischer hoher Temperaturen reduziert der Ofen drastisch die Viskosität des geschmolzenen Metalls.

Diese erhöhte Fließfähigkeit ist entscheidend dafür, dass das Aluminium das komplexe, mikrometergroße Porennetz des starren Siliziumkarbid (SiC)-Gerüsts durchdringen und füllen kann.

Optimierung der Benetzbarkeit

Die Temperaturregelung bestimmt die Oberflächenspannung an der Keramik-Metall-Grenzfläche.

Der Ofen muss eine thermische Schwelle erreichen, bei der das geschmolzene Aluminium die Keramikoberfläche effektiv "benetzt" und nicht abperlt.

Eine ordnungsgemäße Benetzbarkeit gewährleistet eine starke metallurgische Bindung zwischen den beiden unterschiedlichen Materialien, was der entscheidende Faktor für die strukturelle Integrität des Verbundwerkstoffs ist.

Die entscheidende Funktion der Vakuumumgebung

Verhinderung von Oxidation

Aluminium ist hochreaktiv und bildet fast sofort Oxidschichten in Gegenwart von Sauerstoff.

Die Vakuumumgebung entfernt Sauerstoff aus der Kammer und verhindert die Bildung von Oxidfilmen auf dem geschmolzenen Aluminium und dem Keramikgerüst.

Ohne diesen Vakuumschutz würden Oxidbarrieren den Fluss von Metall in die Keramikporen blockieren und die endgültige Grenzflächenbindung stark schwächen.

Entgasung der porösen Struktur

Das SiC-Gerüst enthält eingeschlossene Gase und adsorbierte Feuchtigkeit in seinen Poren.

Der Vakuummechanismus extrahiert diese Gase vor und während des Heizprozesses aktiv.

Das Entfernen dieses eingeschlossenen Gases beseitigt Gegendruck, der sonst dem Eindringen des geschmolzenen Metalls widerstehen würde, und stellt sicher, dass das Endmaterial frei von internen Porositätsdefekten ist.

Mechanismen der Kraft: Druck vs. Drucklos

Drucklose Infiltration (Kapillarwirkung)

In diesem Modus verlässt sich der Ofen vollständig auf die optimierte thermische Umgebung.

Sobald das Vakuum die Oxidation verhindert und die Temperatur die Benetzbarkeit maximiert, wird das geschmolzene Aluminium allein durch Kapillarkräfte in das SiC-Gerüst gezogen.

Dies erfordert eine äußerst präzise Temperaturregelung, um die natürliche Anziehung zwischen dem flüssigen Metall und der festen Keramik zu maximieren.

Druckunterstützte Infiltration

Für dichtere Gerüste oder komplexere Geometrien übt das Ofensystem externen mechanischen Druck aus (oft mittels Gasdruck oder einem Stößel).

Diese äußere Kraft drückt das geschmolzene Aluminium physisch in die Poren und überwindet den Widerstand, den die Kapillarwirkung allein nicht bewältigen kann.

Diese Methode erzielt in der Regel eine höhere Dichte und schnellere Verarbeitungszeiten, erfordert jedoch robustere Geräte.

Verständnis der Kompromisse

Das Risiko spröder Phasen

Es gibt ein empfindliches Betriebsfenster in Bezug auf Temperatur und Zeit.

Wenn die Ofentemperatur zu hoch ist oder die Verarbeitungszeit zu lang ist, kann das Aluminium chemisch mit dem Siliziumkarbid reagieren und spröde Phasen (wie Aluminiumkarbid, Al4C3) bilden.

Diese Reaktionsprodukte verschlechtern die Zähigkeit des Materials; daher ist die Fähigkeit des Ofens, eine stabile, präzise Temperatur zu halten, entscheidend, um ein "Überkochen" der Grenzfläche zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit SiC-Al-Verbundwerkstoffen zu erzielen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Leistungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie einen druckunterstützten Zyklus, um alle inneren Hohlräume zwangsweise zu beseitigen und den Widerstand feiner Porenstrukturen zu überwinden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zähigkeit liegt: Konzentrieren Sie sich auf eine präzise Temperaturregelung, um die Benetzung zu optimieren, während die Zeit bei Spitzentemperatur streng begrenzt wird, um die Bildung spröder Reaktionsphasen zu verhindern.

Der Erfolg des Infiltrationsprozesses beruht auf der Fähigkeit des Ofens, Fließfähigkeit mit chemischer Stabilität in einem kontaminationsfreien Vakuum auszubalancieren.

Zusammenfassungstabelle:

| Mechanismuskomponente | Funktion bei der Infiltration | Nutzen für den Endverbundwerkstoff |

|---|---|---|

| Hochvakuum | Beseitigt Sauerstoff und entfernt eingeschlossene Gase | Verhindert Oxidfilme und interne Porosität |

| Temperaturregelung | Senkt die Aluminiumviskosität und erhöht die Benetzbarkeit | Gewährleistet vollständige Porendurchdringung und starke Bindung |

| Druckmodus | Überwindet Widerstand in dichten Keramikstrukturen | Erzielt maximale Materialdichte |

| Prozesszeitgebung | Begrenzt chemische Reaktion an der Grenzfläche | Verhindert Bildung spröder Phasen (Al4C3) |

Erweitern Sie Ihre Materialwissenschaft mit KINTEK

Eine präzise Kontrolle über Thermodynamik und Fluiddynamik ist unerlässlich für die Herstellung hochwertiger SiC-Al-interpenetrierender Netzwerkverbundwerkstoffe. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre individuellen Infiltrationsanforderungen anpassbar sind.

Ob Sie druckunterstützte Zyklen für maximale Dichte oder präzise Vakuumkontrolle für überlegene Benetzbarkeit benötigen, unsere Labortemperaturöfen bieten die Stabilität und Reinheit, die Ihre Forschung erfordert.

Bereit, Ihre Verbundproduktion zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Sicherheitsbedenken werden bezüglich der Vakuumkammer erwähnt? Vermeidung katastrophaler Implosionsrisiken

- Was sind die verschiedenen Heizmethoden in Vakuum-Sinteröfen? Wählen Sie die beste für Ihre Materialien

- Wie werden Vakuumöfen bei der Nachbearbeitung von additiv gefertigten Teilen eingesetzt? Entfalten Sie das Potenzial von Hochleistungs-Metallteilen

- Was ist die Hauptfunktion eines Vakuumtrockenschranks bei der Synthese von ZIF-8-Vorläufern? Schützen Sie die Integrität Ihres MOF

- Was sind die Herausforderungen bei der Aufrechterhaltung eines Hochvakuums in Öfen? Überwinden Sie die wichtigsten Hürden für eine optimale Leistung

- In welchen gängigen Konfigurationen werden Graphit-Heizelemente in Vakuumöfen angeordnet? Optimiert für gleichmäßige Erwärmung

- Was sind die Anzeichen dafür, dass eine Vakuumofen-Heizzone ausgetauscht werden muss? Vermeiden Sie kostspielige Ausfallzeiten und sichern Sie die Qualität

- Welche Funktionen erfüllt eine Graphitform mit hoher Dichte im SPS-Prozess? Jenseits der Materialformung