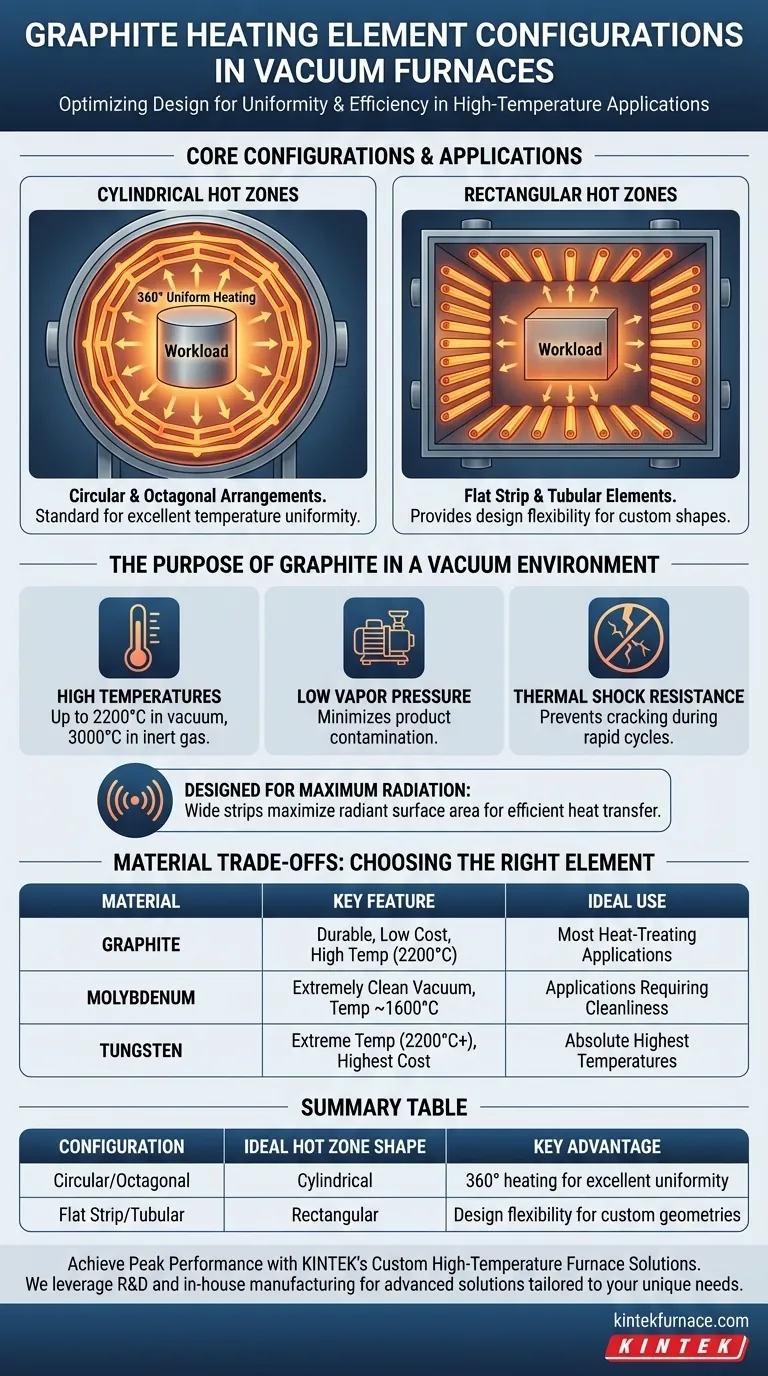

In einem Vakuumofen werden Graphit-Heizelemente am häufigsten in 360°-Kreis- oder achteckigen Konfigurationen für zylindrische Heizzonen angeordnet. Für rechteckige Heizzonen verwenden Konstrukteure flache Band- oder Rohrelemente, um dasselbe Ziel einer gleichmäßigen, effizienten Erwärmung zu erreichen.

Die physikalische Anordnung eines Graphit-Heizelements ist nicht willkürlich; es ist eine bewusste Designentscheidung, die durch die Geometrie der Heizzone des Ofens bestimmt wird, um die Strahlungsfläche zu maximieren und eine außergewöhnliche Temperaturuniformität zu gewährleisten.

Der Zweck von Graphit in einer Vakuumumgebung

Bevor wir spezifische Konfigurationen untersuchen, ist es entscheidend zu verstehen, warum Graphit ein überlegenes Material für diese Anwendung ist. Seine Eigenschaften machen es einzigartig geeignet für die rauen Hochtemperaturbedingungen eines Vakuumofens.

Schlüsseleigenschaften für den Vakuum betrieb

Graphit kann bei extrem hohen Temperaturen betrieben werden – bis zu 2200 °C im Vakuum und sogar 3000 °C in einer Inertgasatmosphäre.

Es hat einen sehr geringen Dampfdruck, was entscheidend ist, um die Kontamination des Produkts im Vakuum zu minimieren.

Darüber hinaus bietet Graphit eine ausgezeichnete Beständigkeit gegen thermische Schocks, was verhindert, dass es während schneller Heiz- und Kühlzyklen bricht.

Konstruiert für maximale Strahlung

Die Erwärmung im Vakuum erfolgt hauptsächlich durch Strahlung. Daher sind Elemente oft als breite Streifen oder Bänder konzipiert.

Diese Form maximiert die physikalische Oberfläche, was wiederum eine große Strahlungsfläche für die effizienteste Wärmeübertragung auf die Arbeitslast erzeugt.

Entwicklung moderner Graphitelemente

Frühe Graphitelemente waren sperrig und anfällig für Ausfälle an ihren elektrischen Anschlüssen.

Moderne Fortschritte in der Materialwissenschaft und Fertigung haben diese Probleme überwunden. Heutiger Graphit ist ein hochzuverlässiges und anerkanntes Material, das für seine lange Lebensdauer und chemische Inertheit bekannt ist.

Kernkonfigurationen und ihre Anwendungen

Die Wahl der Konfiguration entspricht direkt der Form der Heizzone des Ofens. Das Ziel ist immer, die Arbeitslast für eine gleichmäßige Erwärmung zu umschließen.

Kreisförmige und achteckige Anordnungen

Dies sind die gängigsten Konfigurationen und bieten eine 360°-Heizabdeckung.

Sie sind der Standard für Öfen mit zylindrischer Heizzone und stellen sicher, dass die Wärme aus allen Richtungen gleichmäßig zur Mitte strahlt. Dieses Design ist bekannt dafür, eine hervorragende Temperaturuniformität zu liefern.

Flache Band- und Rohrelemente

Wenn ein Ofen eine rechteckige Heizzone benötigt, sind kreisförmige Designs unpraktisch.

In diesen Fällen werden flache Band- oder Rohrelemente so angeordnet, dass sie die Wände der Heizzone auskleiden. Dies bietet die notwendige Designflexibilität und erreicht dennoch eine gleichmäßige Wärmeverteilung über einen nicht-zylindrischen Raum.

Verständnis der Materialkompromisse

Obwohl Graphit oft die Standardwahl ist, ist es eines von mehreren Materialien, die für Heizelemente von Vakuumöfen verwendet werden. Das Verständnis der Alternativen liefert wichtigen Kontext für seine Auswahl.

Graphit: Das langlebige Arbeitstier

Graphit wird wegen seiner Haltbarkeit, seines vergleichsweise geringen Kosten und seiner Fähigkeit, sehr hohe Temperaturen (bis zu 2200 °C) zu bewältigen, ausgewählt. Es ist die häufigste Wahl für eine breite Palette von Wärmebehandlungsanwendungen.

Molybdän: Der Spezialist für Sauberkeit

Molybdän wird in Anwendungen eingesetzt, bei denen eine extrem saubere Vakuumumgebung von größter Bedeutung ist, da es einen noch geringeren Dampfdruck als Graphit aufweist. Seine Temperaturgrenze liegt typischerweise bei etwa 1600 °C.

Wolfram: Der Experte für extreme Temperaturen

Für Anwendungen, die die absolut höchsten Temperaturen erfordern, ist Wolfram das Material der Wahl, das Temperaturen von bis zu 2200 °C oder mehr standhält. Es ist im Allgemeinen die teuerste Option.

Die richtige Wahl für Ihren Ofen treffen

Ihre optimale Konfiguration hängt vom physischen Design Ihres Ofens und den spezifischen Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf einer standardmäßigen zylindrischen Heizzone liegt: Eine kreisförmige oder achteckige Graphitkonfiguration mit 360° ist der Industriestandard, um eine gleichmäßige Erwärmung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer kundenspezifischen oder rechteckigen Heizzone liegt: Flache Band- oder Rohrelemente aus Graphit bieten die notwendige Designflexibilität für diese spezifischen Geometrien.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Haltbarkeit für die meisten Anwendungen liegt: Graphit bleibt die bevorzugte Materialwahl gegenüber spezialisierteren Metallen.

- Wenn Ihr Hauptaugenmerk auf einem außergewöhnlich sauberen Prozess oder extremen Temperaturen liegt: Möglicherweise müssen Sie die Kompromisse bei der Verwendung von Molybdän oder Wolfram anstelle von Graphit abwägen.

Letztendlich ist die Abstimmung der Materialeigenschaften und der physikalischen Geometrie des Heizelements mit Ihrem Ofendesign der Schlüssel zur Erzielung eines effizienten und zuverlässigen thermischen Prozesses.

Zusammenfassungstabelle:

| Konfiguration | Ideale Heizzonenform | Hauptvorteil |

|---|---|---|

| Kreisförmig/Achteckig | Zylindrisch | 360°-Heizung für hervorragende Gleichmäßigkeit |

| Flaches Band/Rohr | Rechteckig | Designflexibilität für kundenspezifische Geometrien |

Spitzenleistung erzielen mit KINTEKs kundenspezifischen Hochtemperatur-Ofenlösungen

Die Auswahl der richtigen Graphit-Heizelementkonfiguration ist entscheidend für die Effizienz und Temperaturuniformität Ihres Vakuumofens. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Inhouse-Fertigung, um fortschrittliche, kundenspezifische Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind.

Unsere umfangreiche Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt. Ob Sie eine Standard-Zylinderheizzone mit 360°-Heizung oder ein kundenspezifisches rechteckiges Design benötigen, wir entwickeln die perfekte Lösung für Ihr Labor.

Bereit, Ihren thermischen Prozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere langlebigen, Hochleistungs-Graphit-Heizelemente Ihre Anwendung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten