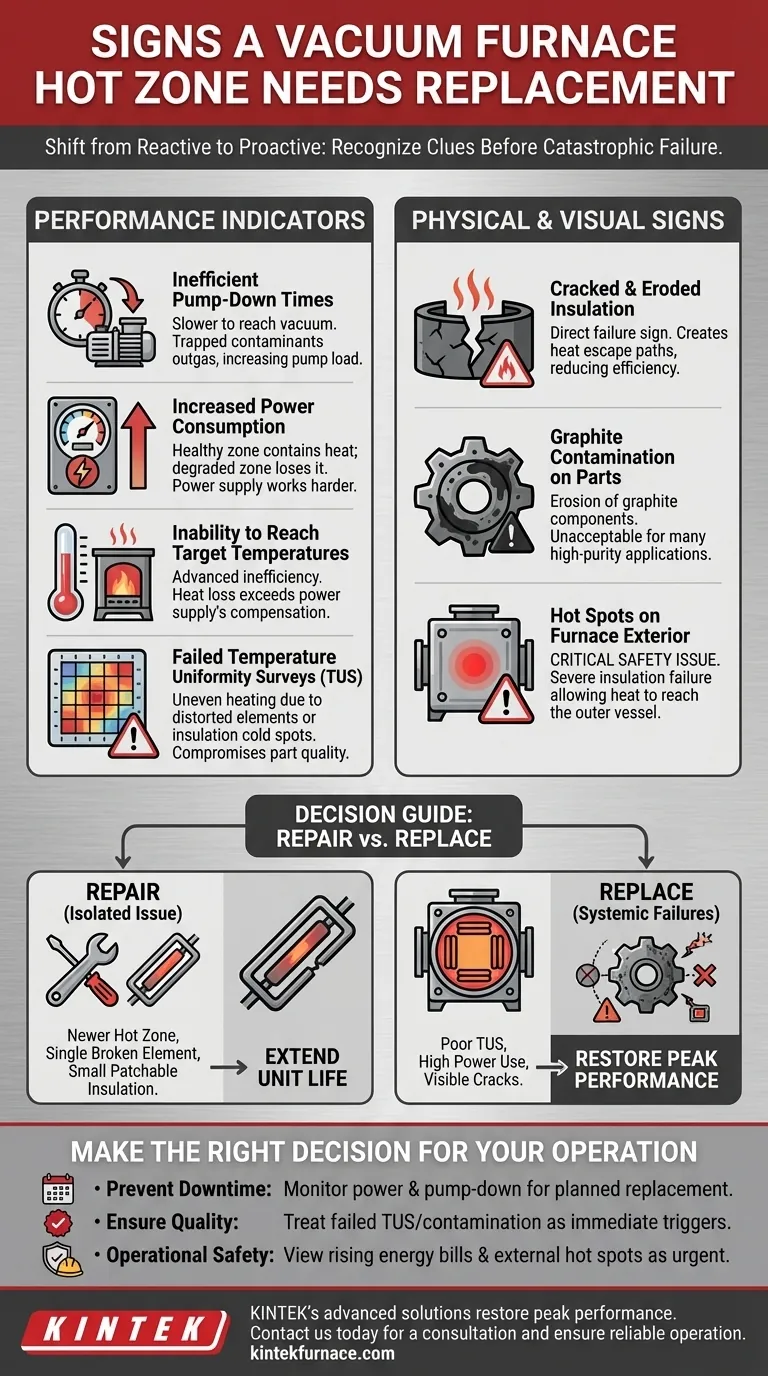

Die Anzeichen einer versagenden Heizzone zu erkennen ist entscheidend, um kostspielige Ausfallzeiten zu verhindern und die Produktqualität zu sichern. Die häufigsten Indikatoren sind ein Leistungsabfall – wie längere Abpumpzeiten und Schwierigkeiten beim Erreichen der Temperatur – sowie sichtbare physische Abnutzung, wie rissige Isolierung oder Verunreinigungen an fertigen Teilen. Diese Symptome deuten auf einen Verlust der thermischen Effizienz und der strukturellen Integrität im Kern des Ofens hin.

Eine versagende Heizzone fällt selten plötzlich aus. Stattdessen liefert sie eine Reihe von Leistungs- und physischen Hinweisen. Indem Sie diese Anzeichen verstehen, können Sie von einer reaktiven Reparatur zu einer proaktiven Strategie übergehen und den Austausch nach Ihren Vorstellungen planen, anstatt auf einen katastrophalen Ausfall zu reagieren.

Die Grundursachen des Heizzonenversagens verstehen

Eine Vakuumofen-Heizzone ist der isolierte, hochtemperierte Kern, der die Heizelemente und das Werkstück enthält. Sie ist für extreme Bedingungen ausgelegt, aber genau diese Bedingungen führen unweigerlich zu ihrer Degradation im Laufe der Zeit.

Die Kernkomponenten und ihre Rolle

Die Heizzone wird typischerweise aus Materialien wie Graphit oder hochschmelzenden Metallen wie Molybdän und Wolfram konstruiert. Ihre Hauptkomponenten sind die Heizelemente, die Wärme erzeugen, und das Isolationspaket, das diese Wärme enthält, um die Temperaturgleichmäßigkeit zu gewährleisten und das äußere Ofengefäß zu schützen.

Die unvermeidlichen Auswirkungen von Hitze und Zeit

Jeder thermische Zyklus trägt zum Verschleiß bei. Graphit kann erodieren und ausgasen, Isolierplatten können spröde werden und reißen, und metallische Elemente können sich verziehen, durchhängen oder verspröden. Dieser allmähliche Abbau ist die Grundursache aller leistungsbezogenen Symptome.

Wichtige Leistungsindikatoren einer versagenden Heizzone

Die Verfolgung von Ofenleistungsdaten ist der effektivste Weg, um ein sich entwickelndes Problem zu erkennen. Ein Rückgang dieser Schlüsselkennzahlen ist ein klares Signal dafür, dass die Heizzone ihre Effizienz verliert.

Symptom: Ineffiziente Abpumpzeiten

Wenn Ihr Ofen immer länger braucht, um das erforderliche Vakuumniveau zu erreichen, kann dies ein Zeichen für interne Verunreinigungen sein. Rissige oder degradierte Isolierung kann Feuchtigkeit und andere Verunreinigungen einschließen, die dann während des Abpumpzyklus ausgasen und die Belastung Ihrer Vakuumpumpen erhöhen.

Symptom: Erhöhter Stromverbrauch

Eine intakte Heizzone ist sehr effizient bei der Speicherung thermischer Energie. Wenn die Isolierung degradiert, entweicht mehr Wärme aus dem Arbeitsbereich und strahlt zur kalten Wand des Ofens ab. Ihre Stromversorgung muss härter arbeiten und mehr Strom ziehen, um diesen Wärmeverlust auszugleichen und die Solltemperatur aufrechtzuerhalten.

Symptom: Unfähigkeit, Zieltemperaturen zu erreichen

Dies ist ein fortgeschrittenes Stadium der Ineffizienz. Wenn der Wärmeverlust des Systems so groß wird, dass die Stromversorgung ihn nicht ausgleichen kann, wird der Ofen Schwierigkeiten haben oder versagen, seine maximale oder sogar seine Standardbetriebstemperatur zu erreichen.

Symptom: Fehlgeschlagene Temperaturverteilungsmessungen (TUS)

Eine fehlgeschlagene TUS ist ein eindeutiger Indikator für ein Problem. Es bedeutet, dass die Heizzone keine gleichmäßige Erwärmung mehr gewährleisten kann. Dies wird oft durch durchhängende oder verzogene Heizelemente oder durch lokales Isolationsversagen verursacht, das kalte Stellen im Arbeitsbereich erzeugt und die Teilequalität direkt beeinträchtigt.

Physische und visuelle Anzeichen von Degradation

Während Leistungsdaten Frühwarnungen bieten, liefert eine visuelle Inspektion definitive Beweise für Verschleiß. Diese Anzeichen sind oft die endgültige Rechtfertigung für einen vollständigen Austausch.

Symptom: Risse und Erosion in der Isolierung

Sichtbare Risse, Abplatzungen oder Erosion im Graphitfilz oder in der Plattenisolierung sind ein direktes Zeichen für einen Defekt. Diese Brüche schaffen Wege, durch die Wärme entweichen kann, was die Effizienz und Gleichmäßigkeit drastisch reduziert.

Symptom: Graphitverunreinigung an Teilen

Wenn Sie nach einem Zyklus einen schwarzen, rußigen Film auf Ihren Teilen finden, liegt dies wahrscheinlich an der Erosion von Graphitkomponenten innerhalb der Heizzone. Für viele Anwendungen, insbesondere in der Medizin- und Luftfahrtindustrie, ist diese Verunreinigung inakzeptabel.

Symptom: Hot Spots an der Ofenaußenseite

Ein Hot Spot an der Außenhülle des Ofens ist ein kritisches Sicherheits- und Betriebsproblem. Es bedeutet, dass die Isolierung so vollständig versagt hat, dass erhebliche Wärme das wassergekühlte Gefäß erreicht, was auf einen schwerwiegenden Bruch der Integrität der Heizzone hindeutet. Dies erfordert sofortige Aufmerksamkeit.

Die Kompromisse verstehen: Reparatur vs. Austausch

Wenn ein Problem identifiziert wird, ist die Entscheidung nicht immer ein einfacher Austausch. Sie müssen die Kosten und Vorteile einer Teildreparatur gegenüber einem vollständigen Neuaufbau abwägen.

Der Fall für eine Teildreparatur

Für eine neuere Heizzone mit einem isolierten Problem kann eine Reparatur kostengünstig sein. Der Austausch eines einzelnen defekten Heizelements oder das Flicken eines kleinen Bereichs beschädigter Isolierung kann die Lebensdauer des Geräts verlängern, wenn die umgebenden Komponenten noch in gutem Zustand sind.

Der Wendepunkt für den vollständigen Austausch

Eine Reparatur wird unpraktisch, wenn Sie mit mehreren, systemischen Fehlern konfrontiert sind. Wenn Sie schlechte TUS-Ergebnisse, hohen Stromverbrauch und sichtbare Risse in der Isolierung haben, kämpfen Sie wahrscheinlich einen verlorenen Kampf. Ein vollständiger Austausch der Heizzone stellt die ursprüngliche Leistung und Effizienz des Ofens wieder her und setzt die Uhr für seine Betriebslebensdauer effektiv zurück.

Die richtige Entscheidung für Ihren Betrieb treffen

Nutzen Sie diese Indikatoren, um Ihre Wartungsstrategie an Ihren wichtigsten Geschäftszielen auszurichten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung ungeplanter Ausfallzeiten liegt: Überwachen Sie proaktiv den Stromverbrauch und die Abpumpzeiten, um Ausfälle vorherzusagen und einen Austausch während der geplanten Wartung zu planen.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Produktqualität liegt: Betrachten Sie eine fehlgeschlagene TUS oder jedes Anzeichen von Teileverunreinigung als einen nicht verhandelbaren Auslöser für eine sofortige Inspektion und Maßnahme an der Heizzone.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Effizienz liegt: Betrachten Sie steigende Energiekosten und insbesondere externe Hot Spots als dringende Signale dafür, dass die Integrität der Heizzone beeinträchtigt ist und eine Untersuchung erfordert.

Indem Sie lernen, diese Anzeichen zu interpretieren, verwandeln Sie die Wartung der Heizzone von einer reaktiven Krise in einen kontrollierten, strategischen Prozess.

Zusammenfassungstabelle:

| Art des Zeichens | Schlüsselindikatoren | Was es bedeutet |

|---|---|---|

| Leistung | Längere Abpumpzeiten, erhöhter Stromverbrauch, fehlgeschlagene TUS | Verlust der thermischen Effizienz und Temperaturgleichmäßigkeit |

| Physisch | Rissige Isolierung, Graphitverunreinigung an Teilen, Hot Spots an der Ofenaußenseite | Strukturelle Degradation und Sicherheitsrisiko |

| Entscheidungspunkt | Einzelnes Problem vs. mehrere systemische Fehler | Leitet die Strategie für Reparatur vs. vollständigen Austausch |

Zeigt Ihr Vakuumofen Anzeichen eines Heizzonenversagens? Warten Sie nicht, bis ein katastrophaler Ausfall Ihre Produktivität und Produktqualität beeinträchtigt. Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer Vakuum- und Atmosphäreöfen, werden durch außergewöhnliche Forschung und Entwicklung sowie umfassende Anpassungsmöglichkeiten unterstützt. Wir können eine robuste Ersatz-Heizzone liefern, die auf Ihre spezifischen betrieblichen Anforderungen zugeschnitten ist und Spitzenleistung und Effizienz wiederherstellt. Kontaktieren Sie noch heute unsere Experten für eine Beratung und stellen Sie sicher, dass Ihr Ofen zuverlässig funktioniert.

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Hauptunterschiede zwischen SiC- und MoSi2-Heizelementen in Sinteröfen? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Welche Rolle spielen MoSi2-Heizelemente in Experimenten bei 1500 °C? Schlüssel zu Stabilität und Präzision

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen