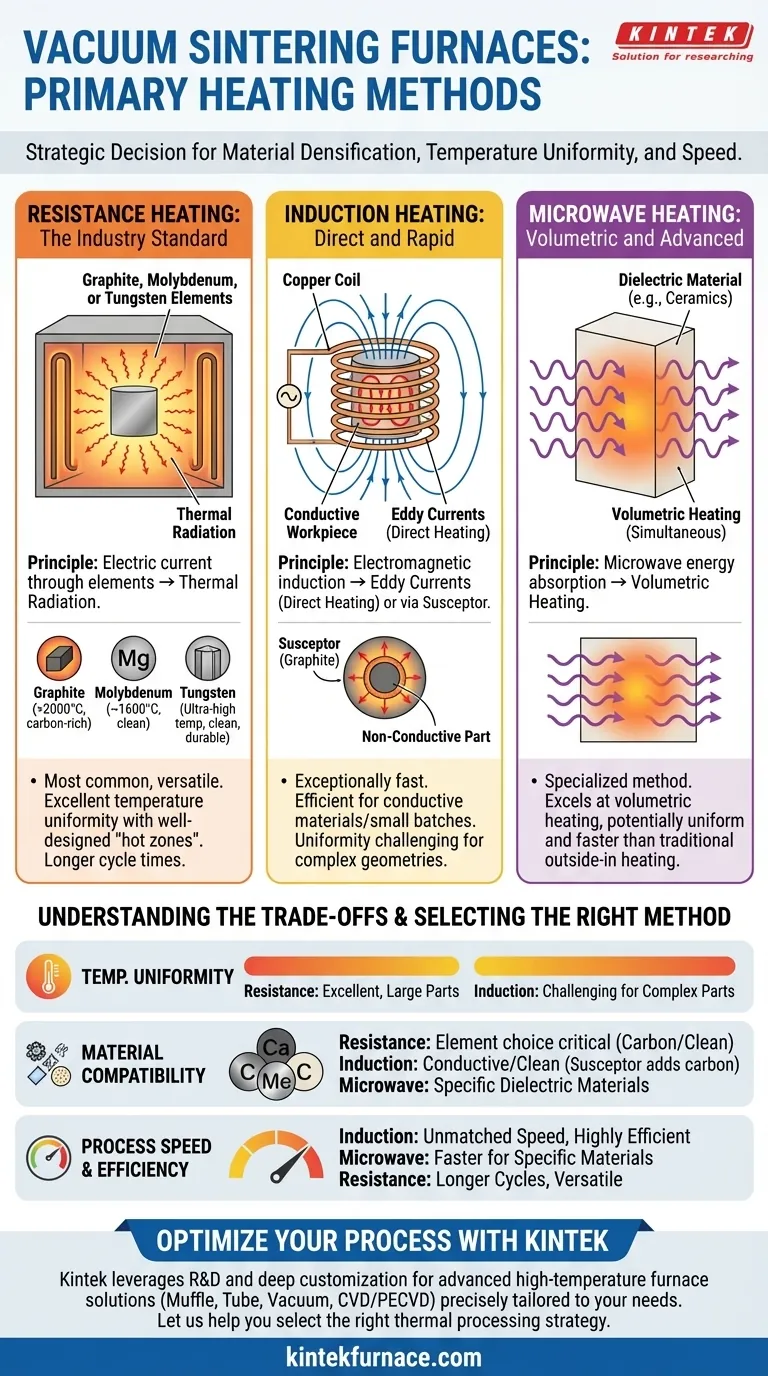

In Vakuum-Sinteröfen sind die primären Heizmethoden die Widerstandsheizung, die Induktionsheizung und die Mikrowellenheizung. Jede Methode nutzt ein anderes physikalisches Prinzip, um die für die Verdichtung von Materialien in einer kontrollierten, sauerstofffreien Umgebung erforderlichen hohen Temperaturen zu erzeugen. Die Wahl der Methode ist entscheidend, da sie die Temperaturverteilung, die Heizgeschwindigkeit und die Kompatibilität mit dem zu bearbeitenden Material direkt beeinflusst.

Die Auswahl der Heizmethode des Ofens ist eine strategische Entscheidung, die durch Ihr Material, die erforderliche Temperatur und die Prozessziele bestimmt wird. Während die Widerstandsheizung die gebräuchlichste und vielseitigste Methode ist, bieten Induktions- und Mikrowellenmethoden deutliche Vorteile für spezifische, gezielte Anwendungen.

Eine Aufschlüsselung der primären Heizmethoden

Das Verständnis der Grundprinzipien jeder Heiztechnologie ist der erste Schritt zur Auswahl des richtigen Werkzeugs für Ihre Anwendung. Die Art der Wärmeerzeugung und -übertragung definiert die Fähigkeiten und Einschränkungen des Ofens.

Widerstandsheizung: Der Industriestandard

Die Widerstandsheizung ist die am weitesten verbreitete Methode in Vakuumöfen. Das Prinzip ist einfach: Ein elektrischer Strom wird durch Heizelemente mit hohem elektrischem Widerstand geleitet, wodurch diese extrem heiß werden.

In einer VakUum-Umgebung, in der die Konvektion vernachlässigbar ist, übertragen diese heißen Elemente ihre Energie fast ausschließlich durch Wärmestrahlung auf das Werkstück. Deshalb wird diese Methode manchmal auch als Strahlungsheizung bezeichnet.

Das Material des Heizelements selbst ist eine kritische Designentscheidung:

- Graphit: Kostengünstig und geeignet für sehr hohe Temperaturen (über 2000 °C), kann jedoch Kohlenstoff in die Ofenatmosphäre einbringen, was bei einigen Materialien unerwünscht sein kann.

- Molybdän: Eine gängige Wahl für saubere Prozesse bis etwa 1600 °C. Es ist spröder als Wolfram, aber weniger teuer.

- Wolfram: Wird für Anwendungen mit den höchsten Temperaturen im Ultrahochvakuum verwendet, wo eine saubere Umgebung von größter Bedeutung ist. Es ist langlebig, aber auch die teuerste Option.

Induktionsheizung: Direkt und schnell

Die Induktionsheizung nutzt elektromagnetische Induktion zur Wärmeerzeugung. Ein hochfrequenter Wechselstrom wird durch eine Kupferspule geleitet, wodurch ein starkes Magnetfeld entsteht.

Dieses Magnetfeld induziert elektrische Wirbelströme direkt im leitfähigen Werkstück, wodurch dieses von innen nach außen schnell erhitzt wird. Wenn das Material selbst nicht elektrisch leitfähig ist, wird ein leitfähiger „Suszeptor“ (oft aus Graphit) verwendet, um die Energie zu absorbieren und auf das Teil auszustrahlen. Dies wird oft als Mittelfrequenzheizung bezeichnet.

Mikrowellenheizung: Volumetrisch und fortschrittlich

Die Mikrowellenheizung ist eine spezialisiertere Methode, die Mikrowellenenergie zur Erwärmung von Materialien verwendet. Sie funktioniert ähnlich wie ein Haushaltsmikrowellenherd, jedoch im industriellen Maßstab und mit viel höherer Leistung.

Diese Methode zeichnet sich durch die volumetrische Erwärmung aus, bei der das gesamte Volumen eines geeigneten Materials (typischerweise Keramiken) gleichzeitig erhitzt wird. Dies kann zu gleichmäßigeren Temperaturen und deutlich schnelleren Prozesszeiten führen als bei herkömmlichen Methoden, bei denen die Wärme von außen nach innen leiten muss.

Die Abwägungen verstehen

Keine einzelne Heizmethode ist universell überlegen. Die optimale Wahl hängt von einem sorgfältigen Gleichgewicht zwischen technischen Anforderungen, Materialeigenschaften und Budget ab.

Temperaturbereich und Gleichmäßigkeit

Widerstandsheizsysteme können mit gut konzipierten „Heißzonen“ eine hervorragende Temperaturgleichmäßigkeit über große und komplexe Teile gewährleisten. Die maximale Temperatur wird durch das gewählte Elementmaterial bestimmt.

Die Induktionsheizung ist außergewöhnlich schnell, aber die Erzielung einer Temperaturgleichmäßigkeit kann bei komplexen Geometrien eine Herausforderung sein, da die Erwärmung dort konzentriert ist, wo das Magnetfeld am stärksten ist.

Materialverträglichkeit

Dies ist ein kritischer Aspekt. Graphit-Widerstandselemente sind ideal für die Verarbeitung von Hartmetallen, bei denen eine kohlenstoffreiche Atmosphäre vorteilhaft ist. Sie sind jedoch für Materialien, die mit Kohlenstoff reagieren, ungeeignet.

Für kohlenstoffsensitive Materialien wie bestimmte Spezialstähle oder medizinische Legierungen sind Molybdän- oder Wolfram-Widerstandselemente erforderlich, um einen sauberen Prozess zu gewährleisten. Die Induktionsheizung ist inhärent sauber, solange das Material selbst leitfähig ist; wird ein Graphitsuszeptor benötigt, spielt die Kohlenstoffverträglichkeit erneut eine Rolle.

Prozessgeschwindigkeit und Effizienz

Die Induktionsheizung ist der unangefochtene Spitzenreiter bei der Geschwindigkeit, da sie das Teil direkt erwärmt. Dies macht sie sehr effizient für die Verarbeitung einzelner Teile oder kleiner Chargen leitfähiger Materialien.

Widerstandsöfen haben typischerweise längere Zykluszeiten, da die gesamte Heißzone erwärmt werden muss und thermische Energie in die Teile abstrahlen und eindringen muss.

Auswahl der richtigen Methode für Ihre Anwendung

Ihre Wahl sollte von Ihrem Endziel geleitet sein. Indem Sie die verschiedenen Attribute jeder Heizmethode gegen Ihre spezifischen Bedürfnisse abwägen, können Sie eine fundierte Entscheidung treffen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und bewährter Leistung bei vielen Materialien liegt: Die Widerstandsheizung ist die flexibelste und am weitesten verbreitete Technologie.

- Wenn Ihr Hauptaugenmerk auf der schnellen Verarbeitung leitfähiger Materialien liegt: Die Induktionsheizung bietet unübertroffene Geschwindigkeit und Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung spezifischer dielektrischer Materialien wie Keramiken liegt: Die Mikrowellenheizung kann einzigartige Vorteile bei Geschwindigkeit und thermischer Gleichmäßigkeit bieten.

Das Verständnis dieser grundlegenden Heizprinzipien ermöglicht es Ihnen, nicht nur einen Ofen, sondern die richtige thermische Prozessstrategie für Ihr spezifisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Heizmethode | Prinzip | Max. Temperatur | Hauptvorteile | Ideal für |

|---|---|---|---|---|

| Widerstand | Elektrischer Strom durch Elemente | Bis zu 2000°C+ | Ausgezeichnete Gleichmäßigkeit, vielseitig | Die meisten Materialien, allgemeines Sintern |

| Induktion | Elektromagnetische Induktion | Variiert je nach Material | Schnelle Erwärmung, hohe Effizienz | Leitfähige Materialien, schnelle Zyklen |

| Mikrowelle | Absorption von Mikrowellenenergie | Variiert je nach Material | Volumetrische Erwärmung, schnelle Verarbeitung | Dielektrische Materialien wie Keramiken |

Sie haben Schwierigkeiten bei der Auswahl der richtigen Heizmethode für Ihren Vakuum-Sinterofen? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke tiefgehende Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Unabhängig davon, ob Sie vielseitige Widerstandsheizung, schnelle Induktion oder spezialisierte Mikrowellenmethoden benötigen, können wir Ihnen helfen, Ihren Prozess für überlegene Ergebnisse zu optimieren. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK die Effizienz und den Erfolg Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit