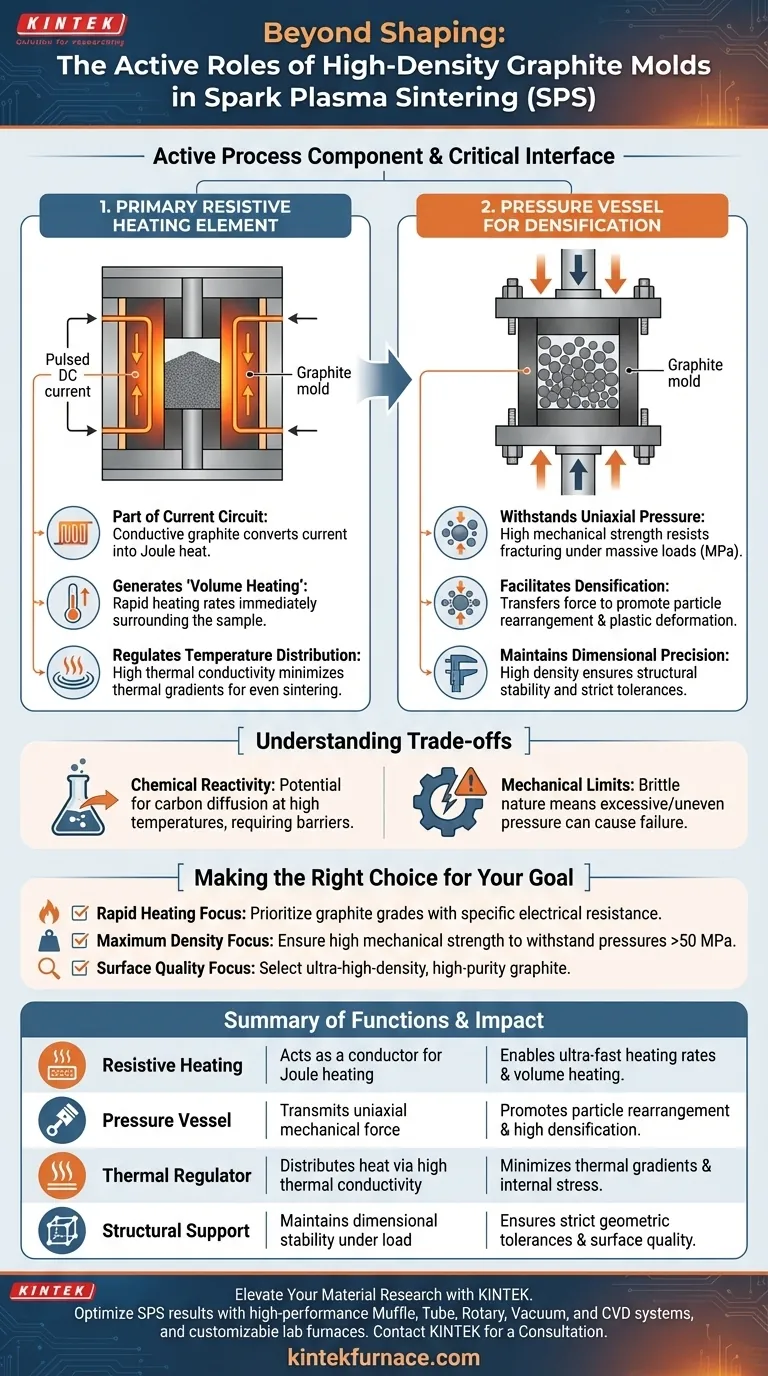

Graphitformen mit hoher Dichte fungieren als aktive Prozesskomponenten und nicht als passive Behälter bei der Funkenplasmasinterung (SPS). Über die bloße Definition der Geometrie der Probe hinaus erfüllt die Form zwei kritische Funktionen: Sie fungiert als primäres Widerstandsheizelement im Stromkreis und als Druckbehälter, der in der Lage ist, massive mechanische Kräfte zu übertragen, um das Pulver zu verdichten.

Bei der Funkenplasmasinterung ist die Form ein integraler Bestandteil des Energieübertragungssystems. Ihr elektrischer Widerstand erzeugt die für die Sinterung erforderliche Wärme, während ihre mechanische Festigkeit den für die Partikelumlagerung und hohe Materialdichte notwendigen Druck gewährleistet.

Die Form als aktives thermisches Element

Teil des Stromkreises

In einer SPS-Anordnung ist die Form nicht von der Stromquelle isoliert; sie ist ein kritisches Glied in der elektrischen Schleife.

Da Graphit leitfähig ist, fließt der gepulste Gleichstrom durch die Formwände. Der inhärente elektrische Widerstand des Materials wandelt diesen Strom in Joule-Wärme um.

Erzeugung von "Volumenheizung"

Im Gegensatz zu externen Heizmethoden (wie Strahlungsheizelementen in einem Standardofen) erzeugt die Graphitform Wärme unmittelbar um die Probe herum.

Dies ermöglicht extrem hohe Aufheizraten, was eine charakteristische Effizienz des SPS-Prozesses darstellt.

Regulierung der Temperaturverteilung

Die hohe Wärmeleitfähigkeit von Graphit mit hoher Dichte ist für die Prozesskontrolle unerlässlich.

Sie stellt sicher, dass die erzeugte Wärme gleichmäßig über die Sinterzone verteilt wird. Dies minimiert Temperaturgradienten und verhindert ungleichmäßiges Sintern oder innere Spannungen im Endmaterial.

Strukturelle Integrität und Kraftübertragung

Widerstand gegen uniaxialen Druck

SPS beruht auf der gleichzeitigen Anwendung von Wärme und Druck, um Partikel zu verbinden.

Die Graphitform muss eine hohe mechanische Festigkeit aufweisen, um signifikanten uniaxialen Lasten (oft in MPa gemessen) standzuhalten, ohne zu brechen oder sich zu verformen.

Ermöglichung der Verdichtung

Die Form fungiert als Kolben-Zylinder-System, das die Kraft von den hydraulischen Pressen direkt auf das Pulver überträgt.

Dieser Druck fördert die Partikelumlagerung und plastische Verformung, was notwendige Mechanismen für die Erzielung von hochdichten, porenfreien Materialien sind.

Aufrechterhaltung der Maßgenauigkeit

Die Dichte der Graphitform korreliert direkt mit der Dimensionsstabilität des Endprodukts.

Eine hochdichte Form widersteht Ausdehnung oder Verzug unter Last und stellt sicher, dass das gesinterte Bauteil strenge geometrische Toleranzen und eine hochwertige Oberflächengüte beibehält.

Verständnis der Kompromisse

Chemische Reaktivität bei hohen Temperaturen

Obwohl Graphit hervorragend leitfähig ist, ist es chemisch reaktiv.

Bei erhöhten Temperaturen kann Kohlenstoff aus der Form in die Probe diffundieren, was unerwünschte Carbide bilden oder am Material haften kann. Dies erfordert oft die Verwendung von Diffusionsbarrieren, wie Graphitpapier oder Bornitridbeschichtungen.

Mechanische Grenzen

Graphit hat im Vergleich zu Metallen eine außergewöhnliche Hochtemperaturfestigkeit, ist aber spröde.

Übermäßiger Druck, insbesondere wenn er ungleichmäßig oder zu schnell angewendet wird, kann zu einem katastrophalen Versagen der Form führen. Die mechanischen Grenzen der spezifischen Graphitsorte bestimmen den maximalen Druck, den Sie auf die Probe anwenden können.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres SPS-Prozesses zu maximieren, berücksichtigen Sie, wie die Eigenschaften der Form mit Ihren spezifischen Sinterzielen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen liegt: Priorisieren Sie Graphitsorten mit spezifischen elektrischen Widerstandseigenschaften, um die Effizienz der Joule-Heizung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass das Formdesign und die Graphitsorte über die mechanische Festigkeit verfügen, um Drücken über den Standardgrenzen (z. B. 50 MPa oder höher) standzuhalten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Wählen Sie Graphit mit ultrahoher Dichte und hoher Reinheit, um Oberflächenporosität und chemische Verunreinigungen zu minimieren.

Die Graphitform ist die kritische Schnittstelle, an der elektrische Energie und mechanische Kraft zusammenlaufen, um loses Pulver in ein festes, leistungsstarkes Material zu verwandeln.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Auswirkung auf den SPS-Prozess |

|---|---|---|

| Widerstandsheizung | Wirkt als Leiter für die Joule-Heizung | Ermöglicht extrem schnelle Aufheizraten und Volumenheizung |

| Druckbehälter | Überträgt uniaxialen mechanischen Druck | Fördert Partikelumlagerung und hohe Verdichtung |

| Wärmeregulator | Verteilt Wärme durch hohe Wärmeleitfähigkeit | Minimiert Temperaturgradienten und innere Materialspannungen |

| Strukturelle Unterstützung | Aufrechterhaltung der Dimensionsstabilität unter Last | Gewährleistet strenge geometrische Toleranzen und Oberflächenqualität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Möchten Sie Ihre Funkenplasmasinterungs (SPS) Ergebnisse optimieren? Das perfekte Gleichgewicht zwischen Wärme und Druck beginnt mit der richtigen Ausrüstung. Mit Experten-F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Labor-Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Unsere Systeme sind darauf ausgelegt, Forschern und Herstellern eine überlegene Verdichtung und Materialreinheit zu ermöglichen. Geben Sie sich nicht mit Standard zufrieden – passen Sie Ihre Sinterumgebung noch heute an.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Was ist der Betriebsmechanismus eines katalytischen Entfettungsofens? Master 17-4 PH Edelstahl-Entbinden

- Was sind die Haupteigenschaften von Vakuumlötverbindungen? Erzielen Sie starke, saubere und hermetische Verbindungen

- Warum ist nach dem Sintern von Keramik oft ein Vakuum oder eine kontrollierte Kühlung erforderlich? Vermeidung von Ausfällen und Rissen

- Warum wird nach der Katalysatorimprägnierung ein Vakuumtrocknungssystem eingesetzt? Beherrschen Sie die Strukturkontrolle und Dispersion

- Was sind die prozesstechnischen Vorteile der Verwendung eines Vakuumtrockenschranks? Überlegene Behandlung von Hoch-Entropie-Keramikschlickern

- Welche Funktion erfüllt eine Vakuumkammer im Tintenstrahldruckverfahren für Perowskit-Dünnschichten? Experteneinschätzungen

- Was sind die wesentlichen Elemente zur Vermeidung von Werkstückverformung beim Vakuumhärten? Beherrschen Sie gleichmäßiges Erwärmen und kontrolliertes Abschrecken

- Was ist die Bedeutung einer präzisen Temperaturregelung in einem Vakuumofen? Gewährleistung von Qualität, Konsistenz und Zuverlässigkeit