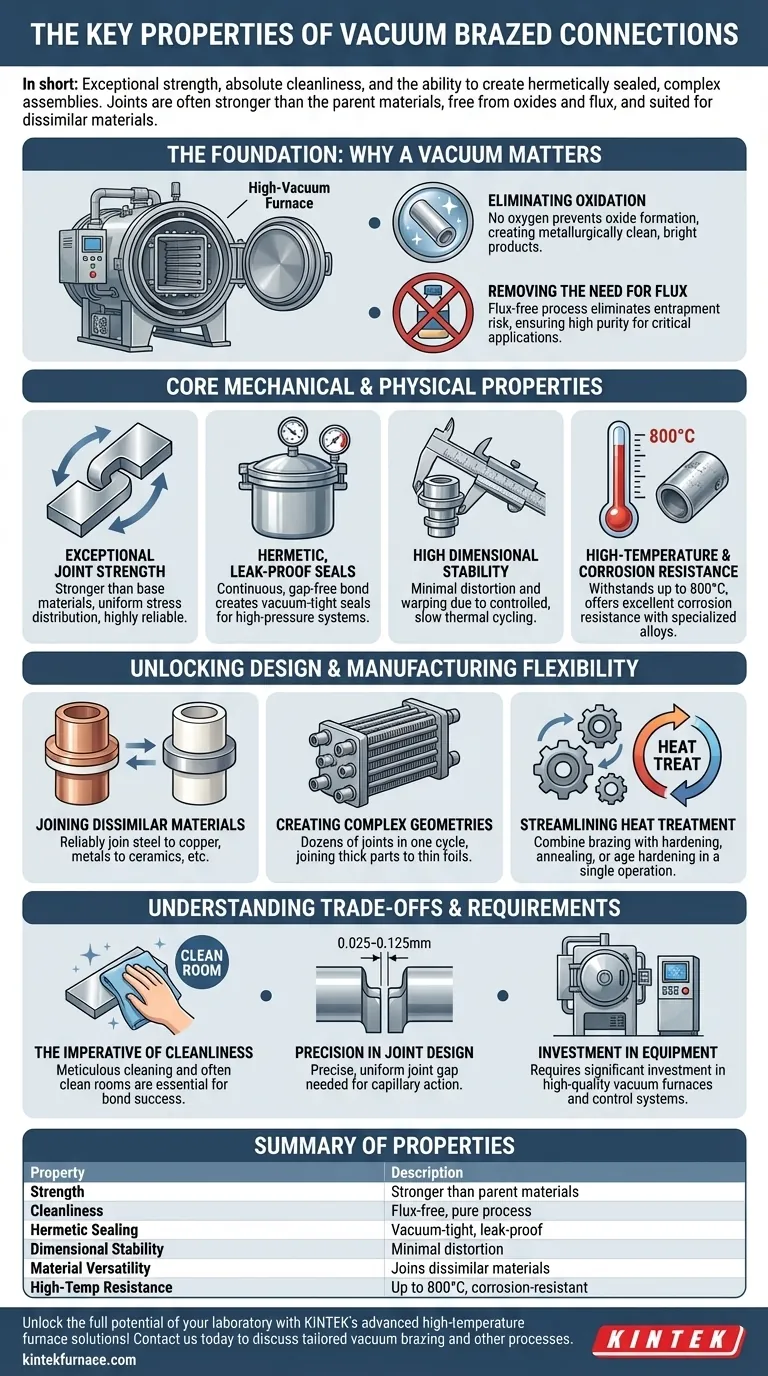

Kurz gesagt: Vakuumlötverbindungen zeichnen sich durch ihre außergewöhnliche Festigkeit, absolute Sauberkeit und die Fähigkeit aus, hermetisch dichte, komplexe Baugruppen zu schaffen. Der Prozess erzeugt Verbindungen, die oft stärker sind als die Grundmaterialien selbst, frei von Oxiden und Flussmittelrückständen und perfekt geeignet zum Verbinden unähnlicher Materialien wie Metall mit Keramik.

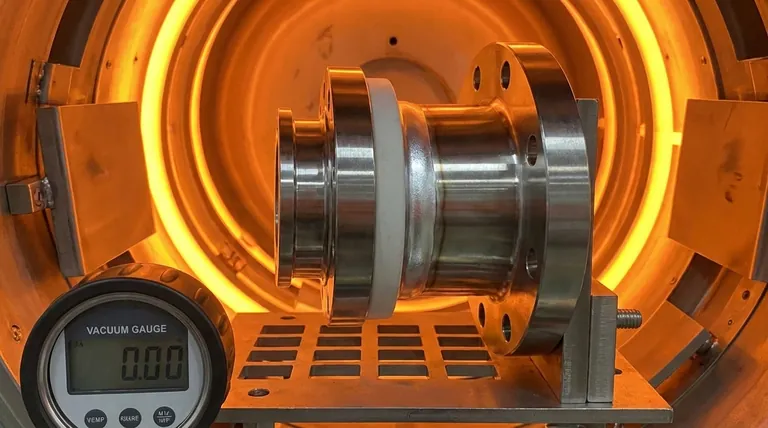

Vakuumlöten ist nicht nur eine Fügetechnik; es ist ein hochpräziser Fertigungsprozess. Durch das Entfernen der Atmosphäre ermöglicht es einem Füllmetall, eine metallurgische Verbindung zu bilden, die einzelne Komponenten in ein einziges, monolithisches Hochleistungsteil verwandelt.

Die Grundlage: Warum ein Vakuum wichtig ist

Die prägenden Eigenschaften des Vakuumlötens ergeben sich alle aus seinem Kernprinzip: dem Entfernen reaktiver Gase, hauptsächlich Sauerstoff, aus der Umgebung während des Fügeprozesses.

Beseitigung von Oxidation und Kontamination

In einem Hochvakuumofen gibt es keinen Sauerstoff, der bei erhöhten Temperaturen mit den Metalloberflächen reagieren könnte. Dies verhindert die Bildung von Oxiden, die eine Verbindung schwächen und ihre Integrität beeinträchtigen können.

Das Ergebnis ist ein metallurgisch sauberes, helles und glänzendes Endprodukt, das keine Nachbearbeitung erfordert, um Zunder oder Verfärbungen zu entfernen.

Keine Notwendigkeit für Flussmittel

Herkömmliches Löten erfordert ein chemisches Flussmittel, um die Oberflächen zu reinigen und Oxidation zu verhindern. Dieses Flussmittel kann in der Verbindung eingeschlossen werden, was später im Produktlebenszyklus zu Korrosion oder Fehlerstellen führen kann.

Vakuumlöten ist ein flussmittelfreier Prozess. Diese vollständige Abwesenheit von Flussmittel eliminiert das Risiko von Einschlüssen und gewährleistet die höchstmögliche Reinheit und Hygiene, was für medizinische Anwendungen, Lebensmittelqualität und Halbleiteranwendungen entscheidend ist.

Mechanische und physikalische Kerneigenschaften

Die kontrollierte Vakuumumgebung ermöglicht eine einzigartige Reihe physikalischer Eigenschaften, die mit anderen Fügemethoden schwer zu erreichen sind.

Außergewöhnliche Verbindungsfestigkeit

Richtig konstruierte Vakuumlötverbindungen sind so stark oder stärker als die zu verbindenden Grundmaterialien. Das Füllmetall bildet eine diffuse, dauerhafte metallurgische Verbindung mit den Grundmaterialien.

Dies schafft eine hochreproduzierbare und zuverlässige Verbindung, die Spannungen gleichmäßig verteilt, im Gegensatz zu den lokalen Spannungspunkten, die beim Schweißen üblich sind.

Hermetische, leckdichte Dichtungen

Die Kapillarwirkung des geschmolzenen Füllmetalls füllt den Spalt zwischen den Komponenten vollständig aus und schafft eine durchgehende, spaltfreie Verbindung.

Dies führt zu vakuumdichten, hermetisch abgedichteten Verbindungen, die Druck oder Vakuum ohne Leckagen halten können, was für die Luft- und Raumfahrt, wissenschaftliche Instrumente und Hochdrucksysteme unerlässlich ist.

Hohe Dimensionsstabilität

Der Prozess verwendet langsame, gleichmäßige Erwärmungs- und kontrollierte Abkühlzyklen innerhalb des Ofens. Dies minimiert thermische Spannungen über die gesamte Baugruppe hinweg.

Das Ergebnis ist minimale Verformung, Verzug oder Restspannung, was es zur idealen Wahl zum Fügen präzisionsgefertigter Komponenten mit engen Toleranzen macht.

Hochtemperatur- und Korrosionsbeständigkeit

Die Eigenschaften der Verbindung werden maßgeblich durch das gewählte Füllmetall bestimmt. Durch die Verwendung von Edel- oder speziellen Nickelbasislegierungen können Vakuumlötverbindungen Betriebstemperaturen von bis zu 800 °C standhalten.

Diese Legierungen bieten auch eine ausgezeichnete Korrosionsbeständigkeit, die der der Grundmaterialien entspricht oder diese übertrifft.

Freisetzung von Design- und Fertigungsflexibilität

Das Vakuumlöten beseitigt viele Einschränkungen herkömmlicher Fertigungsverfahren und eröffnet die Möglichkeit für innovativere und effizientere Produktdesigns.

Verbinden unähnlicher Materialien

Einer der bedeutendsten Vorteile ist die Fähigkeit, Materialien mit unterschiedlichen Eigenschaften zuverlässig zu verbinden, wie zum Beispiel Stahl mit Kupfer oder Metalle mit Keramiken.

Dies ist beim Schmelzschweißen notorisch schwierig oder unmöglich, aber das Vakuumlöten macht es zu einem routinemäßigen und hochzuverlässigen Prozess.

Erzeugen komplexer Geometrien

Eine gesamte Baugruppe mit Dutzenden oder sogar Hunderten von Verbindungen kann in einem einzigen Ofenzyklus hergestellt werden.

Es ermöglicht auch das Verbinden sehr dicker Teile mit sehr dünnen Folien oder großen Oberflächen, was Ingenieuren eine enorme Designfreiheit für die Erstellung komplexer Produkte wie Wärmetauscher oder Sensorbaugruppen bietet.

Optimierung der Wärmebehandlung

Da der Prozess in einem Hochtemperaturofen stattfindet, ist es möglich, den Lötzyklus mit anderen Wärmebehandlungsprozessen wie Härten, Glühen oder Aushärten zu kombinieren.

Diese Konsolidierung spart erhebliche Zeit, Energie und Kosten, indem mehrere Fertigungsschritte in einem einzigen, kontrollierten Vorgang abgeschlossen werden.

Verständnis der Kompromisse und Anforderungen

Obwohl leistungsstark, ist das Vakuumlöten ein Prozess, der Präzision erfordert. Seine Vorteile werden nur dann realisiert, wenn seine grundlegenden Anforderungen erfüllt sind.

Das Gebot der Sauberkeit

Der Erfolg des Prozesses hängt absolut von der Sauberkeit der Komponenten ab. Jegliche Öle, Fette oder Oberflächenverunreinigungen verdampfen im Vakuum und beeinträchtigen die metallurgische Verbindung.

Dies erfordert sorgfältige Vorreinigungsverfahren und oft die Verwendung von Reinräumen für die Montage.

Präzision im Fugen-Design

Der Prozess beruht auf Kapillarwirkung, um das geschmolzene Füllmetall in die Fuge zu ziehen. Dies erfordert einen präzisen, gleichmäßigen Spalt zwischen den Teilen, typischerweise zwischen 0,025 mm und 0,125 mm (0,001" bis 0,005").

Ein falsches Fugenabstand führt zu einer unvollständigen oder schwachen Verbindung und negiert die Vorteile des Prozesses.

Investition in Ausrüstung und Prozesskontrolle

Vakuumlöten erfordert eine erhebliche Investition in hochwertige Vakuumöfen, präzise Temperaturregler und robuste Prüfanlagen.

Es ist keine kostengünstige Alternative zum Schweißen; es ist ein hochwertiger Prozess, der gewählt wird, wenn die Leistung und Zuverlässigkeit des Endbauteils die Investition rechtfertigen.

Wann man Vakuumlöten wählen sollte

Ihre Entscheidung sollte auf der kritischsten Anforderung für Ihre Komponente basieren.

- Wenn Ihr Hauptaugenmerk auf ultimativer Festigkeit und Zuverlässigkeit liegt: Wählen Sie Vakuumlöten, um eine monolithische Verbindung zu schaffen, die oft stärker ist als das Ausgangsmaterial selbst.

- Wenn Ihr Hauptaugenmerk auf Reinheit oder Hygiene liegt: Dieser flussmittelfreie, spaltfreie Prozess ist die definitive Wahl für medizinische, Lebensmittel-, Luft- und Raumfahrt- oder Halbleiteranwendungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unähnlicher Materialien liegt: Vakuumlöten bietet eine zuverlässige und robuste Lösung zum Erstellen von Metall-Keramik- oder anderen Multimaterial-Baugruppen.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Der spannungsarme, kontrollierte thermische Zyklus macht es ideal für Präzisionskomponenten, die keine Verformung tolerieren können.

Durch das Verständnis seiner Eigenschaften und Anforderungen können Sie das Vakuumlöten nutzen, um Komponenten herzustellen, die mit anderen Methoden einfach nicht möglich sind.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Festigkeit | Verbindungen sind so stark oder stärker als die Grundmaterialien, mit gleichmäßiger Spannungsverteilung. |

| Sauberkeit | Flussmittelfreier Prozess eliminiert Kontamination, ideal für medizinische und Halbleiteranwendungen. |

| Hermetische Abdichtung | Erzeugt vakuumdichte, leckfreie Dichtungen für Hochdruck- und Luft- und Raumfahrtanwendungen. |

| Dimensionsstabilität | Minimale Verformung und Verzug durch kontrollierte thermische Zyklen. |

| Materialvielseitigkeit | Ermöglicht das zuverlässige Verbinden unähnlicher Materialien wie Metalle mit Keramiken. |

| Hochtemperaturbeständigkeit | Beständig bis zu 800 °C mit korrosionsbeständigen Füllmetallen. |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und interne Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit maßgeschneiderten Vakuumlöt- und anderen Hochtemperaturprozessen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung