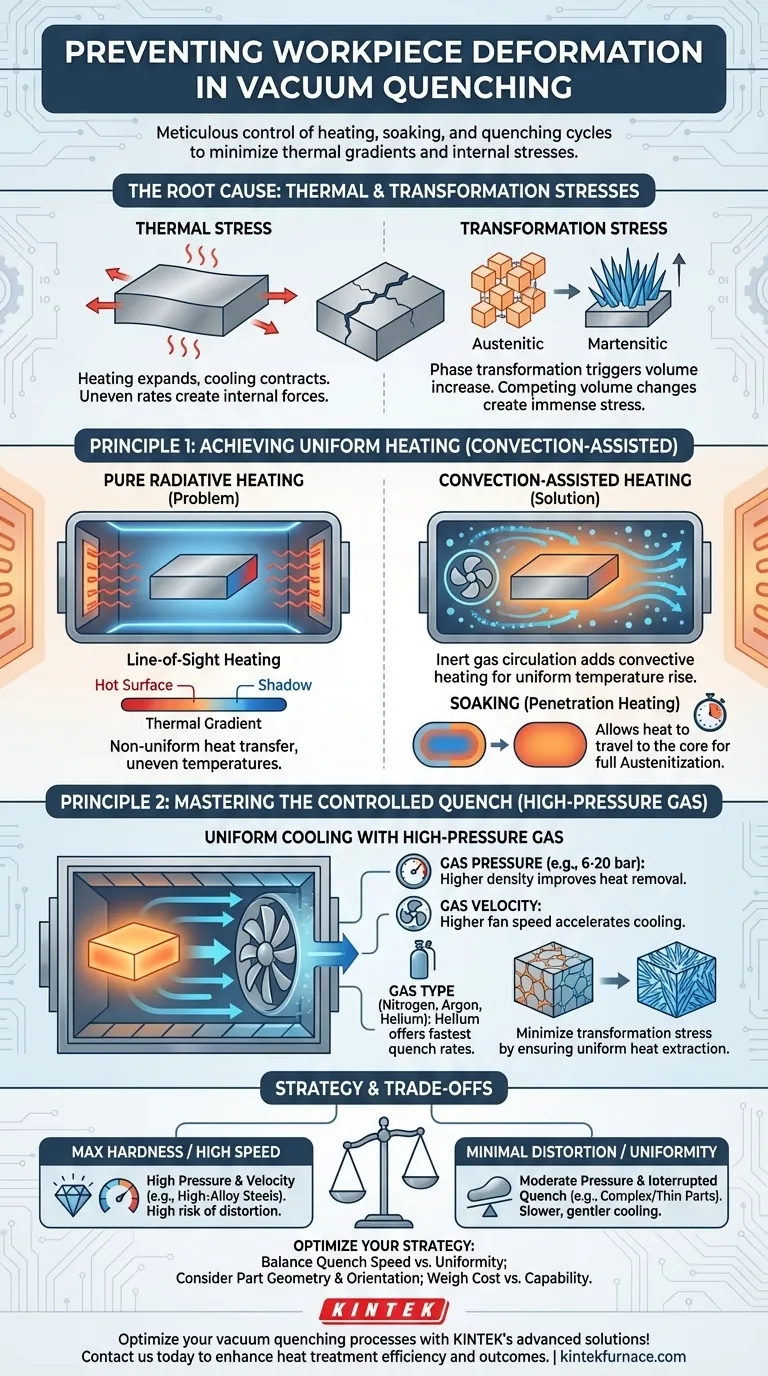

Um Werkstückverformungen beim Vakuumhärten zu vermeiden, müssen Sie drei unterschiedliche Stufen akribisch kontrollieren: gleichmäßiges Erwärmen, vollständiges Durchwärmen (Halten) und präzise gesteuertes Abschrecken. Das grundlegende Ziel ist es, thermische Gradienten und innere Spannungen während des gesamten Wärmebehandlungszyklus zu minimieren, da ungleichmäßige Temperaturänderungen die direkte Ursache für Verzug sind.

Die zentrale Herausforderung beim Vakuumhärten besteht darin, dass die Wärmeübertragung hauptsächlich durch Strahlung erfolgt, welche ungleichmäßig sein kann. Die erfolgreiche Vermeidung von Verformungen erfordert die Ergänzung der Strahlungserwärmung durch Gasströmung (Konvektion) und die anschließende präzise Steuerung der Abkühlrate, um sicherzustellen, dass das gesamte Werkstück seine metallurgische Umwandlung so gleichmäßig wie möglich durchläuft.

Die Grundursache: Thermische Spannungen und Umwandlungsspannungen

Bevor die Lösung angegangen wird, ist es entscheidend, die beiden Kräfte zu verstehen, die dazu führen, dass sich ein Werkstück beim Abschrecken verzieht oder reißt.

Thermische Spannung

Wenn ein Metall erwärmt wird, dehnt es sich aus. Wenn es abkühlt, zieht es sich zusammen. Wenn ein Teil des Werkstücks schneller erhitzt oder abkühlt als ein anderes, erzeugt dieser Unterschied in der Ausdehnung oder Kontraktion innere Kräfte. Diese Kräfte, bekannt als thermische Spannung, können stark genug sein, um das Teil dauerhaft zu verformen.

Umwandlungsspannung

Bei härtbaren Stählen löst der Abschreckvorgang eine Phasenwandlung von einer Kristallstruktur namens Austenit in eine sehr harte Struktur namens Martensit aus. Diese Umwandlung ist mit einer leichten Volumenvergrößerung verbunden. Wenn die Oberfläche des Teils zu Martensit wird, während der Kern noch heiß und austenitisch ist, erzeugen die konkurrierenden Volumenänderungen immense innere Umwandlungsspannungen, eine Hauptursache für Verzug und Abschreckrisse.

Prinzip 1: Erzielung einer gleichmäßigen Erwärmung

Der erste Schritt zur Spannungsminimierung ist sicherzustellen, dass das Werkstück die Austenitisierungstemperatur gleichmäßig erreicht. Im Vakuum stellt dies eine besondere Herausforderung dar.

Das Problem der reinen Strahlungserwärmung

In einem Hochvakuum wird Wärme fast ausschließlich durch Strahlung von den Heizelementen des Ofens übertragen. Dies kann zu einer „Sichtlinien“-Erwärmung führen, bei der Oberflächen, die den Elementen direkt zugewandt sind, viel schneller heiß werden als Oberflächen, die abgeschirmt sind oder im „Schatten“ liegen. Dies führt sofort zu einem Temperaturgradienten und inneren Spannungen.

Die Lösung: Konvektionsunterstütztes Erwärmen

Um dem entgegenzuwirken, wird ein Niederdruck eines hochreinen Inertgases, typischerweise Stickstoff, in die heiße Zone eingebracht. Ein Lüfter zirkuliert dieses Gas und fügt eine Komponente der konvektiven Erwärmung hinzu. Das bewegte Gas transportiert Wärme zu allen Oberflächen des Werkstücks, selbst zu denen, die sich nicht in direkter Sichtlinie der Elemente befinden, was einen viel gleichmäßigeren Temperaturanstieg fördert.

Die Bedeutung des Haltens (Durchwärmen)

Sobald die Oberfläche des Teils die Zieltemperatur erreicht hat, muss es für eine bestimmte Dauer gehalten werden. Diese „Haltezeit“, auch als Durchwärmen bekannt, gibt der Wärme Zeit, von der Oberfläche in den Kern des Werkstücks zu gelangen. Ein ordnungsgemäßes Halten stellt sicher, dass der gesamte Querschnitt eine gleichmäßige Temperatur aufweist und vollständig in Austenit umgewandelt ist, was die Grundlage für ein erfolgreiches Abschrecken schafft.

Prinzip 2: Beherrschen des kontrollierten Abschreckens

Das Ziel des Abschreckens ist es, das Teil schnell genug abzukühlen, um die gewünschte harte martensitische Struktur zu bilden, aber nicht so chaotisch, dass übermäßige Spannungen entstehen.

Gleichmäßige Kühlung mit Hochdruckgas

Moderne Vakuumöfen verwenden eine Hochgasabschreckung. Nach dem Halten wird das heiße Werkstück in eine Kühlkammer gebracht, die schnell mit einem unter hohem Druck stehenden Inertgas (wie Stickstoff, Argon oder Helium) gefüllt wird, das von einem starken Lüfter zirkuliert wird.

Der Schlüssel liegt darin, eine gleichmäßige und ausreichend schnelle Wärmeabfuhr von allen Oberflächen zu erreichen. Dies stellt sicher, dass die Umwandlung in Martensit ungefähr gleichzeitig im gesamten Teil stattfindet, wodurch Umwandlungsspannungen minimiert werden.

Wichtige Abschreckparameter

Prozessingenieure haben mehrere Stellschrauben zur Kontrolle der Abkühlrate:

- Gasdruck: Höherer Druck (z. B. 6, 10 oder sogar 20 bar) erhöht die Gasdichte und damit dramatisch dessen Fähigkeit zur Wärmeabfuhr.

- Gasgeschwindigkeit: Eine höhere Lüfterdrehzahl erhöht den Gasfluss über das Teil und beschleunigt die Kühlung.

- Gasart: Helium hat eine viel höhere Wärmeleitfähigkeit als Stickstoff und bietet die schnellsten Abschreckraten, ist aber erheblich teurer.

Die Abwägungen verstehen

Null Verformung zu erreichen, ist ein Balanceakt, und jede Entscheidung beinhaltet einen Kompromiss.

Geschwindigkeit vs. Gleichmäßigkeit

Eine extrem schnelle Abschreckrate ist hervorragend geeignet, um maximale Härte zu erzielen, insbesondere bei Stählen mit geringer Legierungskonzentration. Sie erzeugt jedoch auch den stärksten thermischen Schock und das höchste Verzugsrisiko. Ein langsameres Abschrecken ist schonender für das Teil, erreicht aber möglicherweise nicht die erforderliche Härte, wenn die „kritische Abkühlrate“ des Stahls nicht überschritten wird.

Teilgeometrie und Bestückung

Komplexe Teile mit sowohl dicken als auch dünnen Abschnitten sind von Natur aus anfällig für Verzug. Die dünnen Abschnitte kühlen immer schneller ab als die dicken. Die richtige Ausrichtung und Einspannung der Teile im Ofen sind entscheidend, um eine gleichmäßige Exposition sowohl gegenüber den Heizelementen als auch gegenüber dem Gasstrom beim Abschrecken zu gewährleisten.

Kosten vs. Leistungsfähigkeit

Ein Vakuumofen mit Hochgasabschreckung (10+ bar) und variabler Lüftergeschwindigkeit bietet die größte Prozesskontrolle, stellt jedoch eine erhebliche Kapitalinvestition dar. Die Verwendung von Helium für ultra-schnelles Abschrecken kann unerschwinglich teuer sein und ist in der Regel den anspruchsvollsten Anwendungen vorbehalten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie sollte auf die spezifischen Anforderungen des Werkstücks zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei hochlegierten Werkzeugstählen liegt: Sie benötigen ein schnelles Abschrecken, daher sollten Sie hohen Gasdruck (6–20 bar) und eine hochdynamische Zirkulation priorisieren.

- Wenn Ihr Hauptaugenmerk auf minimalem Verzug bei komplexen oder dünnen Teilen liegt: Priorisieren Sie Gleichmäßigkeit vor reiner Geschwindigkeit, indem Sie mäßigen Gasdruck verwenden und möglicherweise ein unterbrochenes oder mehrstufiges Abschrecken durchführen, um Temperaturschwankungen auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Verarbeitung von Allzweckteilen liegt: Ein Stickstoffabschreckung bei 2–6 bar ist ein leistungsstarkes Arbeitstier, Sie müssen sich jedoch auf die Optimierung der Haltezeiten und der Teilebestückung konzentrieren, um die Gleichmäßigkeit zu fördern.

Letztendlich geht es bei der Vermeidung von Verformungen beim Vakuumhärten darum, die Rate und Gleichmäßigkeit der Temperaturänderungen in jeder Phase des Prozesses zu kontrollieren.

Zusammenfassungstabelle:

| Element | Wichtige Punkte |

|---|---|

| Gleichmäßiges Erwärmen | Verwenden Sie konvektionsunterstütztes Erwärmen mit Inertgas (z. B. Stickstoff), um Temperaturgradienten durch Strahlungswärme zu vermeiden; stellen Sie ein angemessenes Halten für die Kerntemperaturuniformität sicher. |

| Kontrolliertes Abschrecken | Setzen Sie eine Hochgasabschreckung ein (z. B. 6–20 bar) mit kontrollierten Variablen wie Gasart, Druck und Geschwindigkeit, um Umwandlungsspannungen zu minimieren und eine gleichmäßige Abkühlung zu gewährleisten. |

| Spannungsmanagement | Gehen Sie thermische Spannungen und Umwandlungsspannungen durch ausgewogene Erwärmungs- und Abkühlraten an; optimieren Sie die Teilgeometrie und Bestückung zur Reduzierung von Verzug. |

| Abwägungen | Balancieren Sie Abschreckgeschwindigkeit vs. Gleichmäßigkeit, Teilkomplexität vs. Ausrichtung und Kosten vs. Leistungsfähigkeit, um den Prozess auf spezifische Ziele wie Härte oder minimale Verformung zuzuschneiden. |

Optimieren Sie Ihre Vakuumhärteprozesse mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir vielfältige Labore mit Hochtemperaturofensystemen wie Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, minimale Verformungen und überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse bei der Wärmebehandlung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision