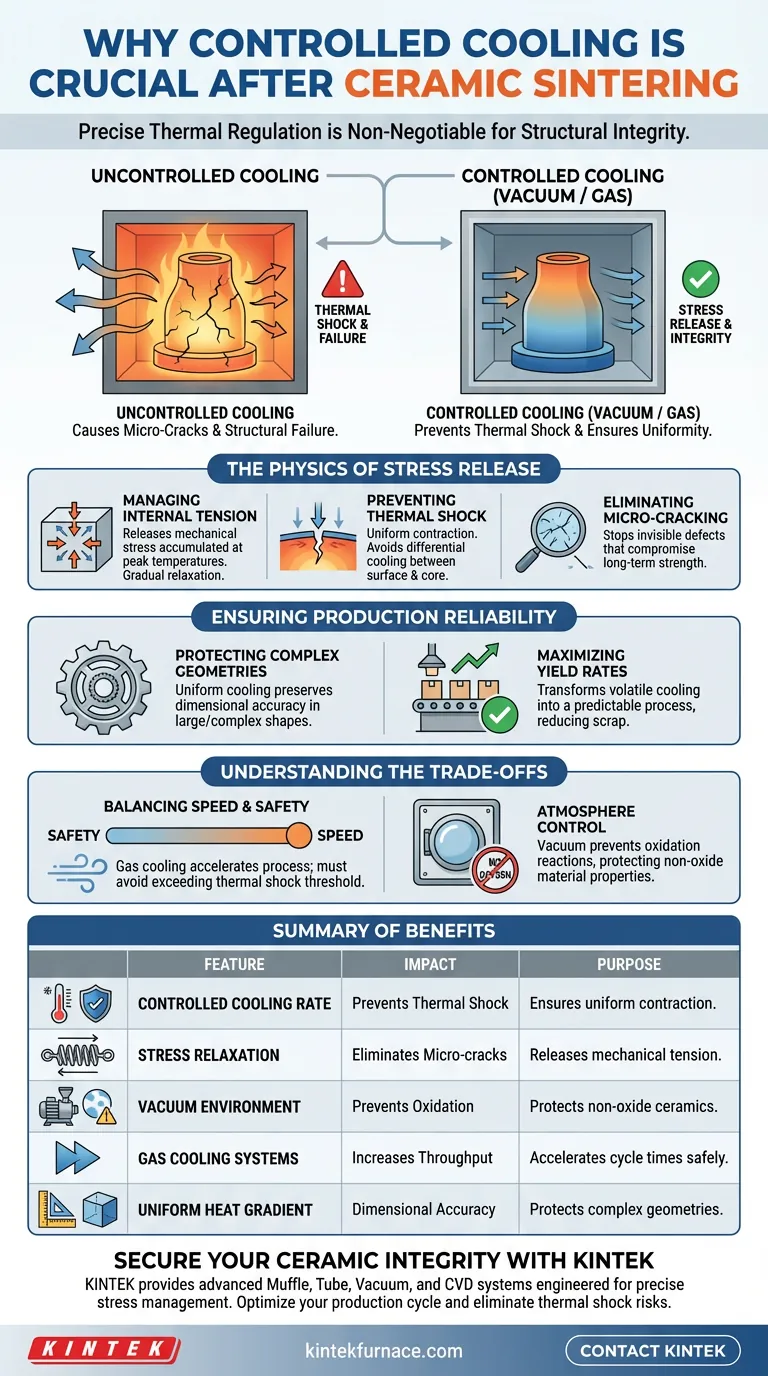

Eine präzise thermische Regelung ist unerlässlich. Ein Vakuum- oder eine kontrollierte Kühleinrichtung ist in der Phase nach dem Sintern erforderlich, um die Geschwindigkeit der Temperaturabnahme streng zu kontrollieren. Dieser kontrollierte Prozess ist der einzig wirksame Weg, um mechanische Spannungen abzubauen, die sich bei hohen Temperaturen im Keramikmaterial angesammelt haben, und so strukturelle Ausfälle zu verhindern.

Die Hauptfunktion der kontrollierten Kühlung besteht darin, thermische Schocks zu verhindern. Durch die Modulation des Temperaturabfalls vermeiden Hersteller die Bildung von Mikrorissen und gewährleisten so die strukturelle Integrität großer oder komplexer Keramikbauteile.

Die Physik der Spannungsfreisetzung

Management interner Spannungen

Keramiken akkumulieren erhebliche mechanische Spannungen, wenn sie bei den höchsten Sintertemperaturen gehalten werden.

Wenn das Material natürlich oder ungleichmäßig abkühlen darf, bleiben diese inneren Spannungen eingeschlossen. Ein kontrolliertes Kühlsystem senkt die Temperatur allmählich ab, wodurch sich das Material entspannen und diese Spannungen schadlos abbauen kann.

Verhinderung von thermischen Schocks

Schnelle Temperaturänderungen lösen thermische Schocks aus, eine Hauptursache für katastrophale Ausfälle bei Keramik.

Dieses Phänomen tritt auf, wenn sich die Oberfläche schneller abkühlt als der Kern, was zu einer differentiellen Kontraktion führt. Eine kontrollierte Kühlung stellt sicher, dass der Temperaturgradient über das gesamte Teil gleichmäßig bleibt und diese zerstörerische Reaktion wirksam verhindert wird.

Beseitigung von Mikrorissen

Selbst wenn ein Teil nicht sofort bricht, erzeugt eine unkontrollierte Kühlung oft Mikrorisse.

Diese mikroskopischen Defekte beeinträchtigen die langfristige Festigkeit und Leistung des Materials. Durch die präzise Steuerung der Kühlkurve wird die Entstehung dieser unsichtbaren, aber kritischen Fehler an der Quelle gestoppt.

Sicherstellung der Produktionszuverlässigkeit

Schutz komplexer Geometrien

Standard-Kühlmethoden sind für große oder komplex geformte Bauteile oft unzureichend.

Diese Teile haben unterschiedliche Querschnitte, die sich von Natur aus unterschiedlich schnell abkühlen. Ein kontrolliertes System erzwingt eine gleichmäßige Temperaturabsenkung und erhält so die Maßhaltigkeit komplizierter Designs.

Maximierung der Ausbeuteraten

Die Kühlphase ist ein häufiger Fehlerpunkt in der Keramikherstellung.

Die Implementierung eines Vakuum- oder kontrollierten Kühlsystems korreliert direkt mit einer hohen Ausbeuterate. Es verwandelt einen volatilen Kühlvorgang in einen vorhersehbaren Prozess und reduziert die Anzahl der Ausschussteile erheblich.

Verständnis der Kompromisse

Balance zwischen Geschwindigkeit und Sicherheit

Während das Hauptziel die Sicherheit ist, können moderne Vakuumöfen Gas kühlung einsetzen, um den Prozess zu beschleunigen.

Dies ermöglicht schnellere Zykluszeiten und erhöht den Produktionsdurchsatz. Dies muss jedoch sorgfältig abgewogen werden; eine zu aggressive Erhöhung der Kühlrate birgt das Risiko, insbesondere bei dichteren Materialien, erneut thermische Schocks zu verursachen.

Atmosphärenkontrolle

Während sich der Hauptbezug auf das Spannungsmanagement konzentriert, spielt die Vakuumumgebung eine sekundäre Schutzrolle.

Die Aufrechterhaltung eines Vakuums während der anfänglichen Hochtemperatur-Kühlphase verhindert Oxidationsreaktionen, insbesondere bei Nichtoxidkeramiken. Es stellt sicher, dass die während des Sintervorgangs erhaltenen Materialeigenschaften beim Abkühlen des Teils nicht beeinträchtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Nachsinterprozess zu optimieren, bewerten Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine langsame, programmierbare Kühlkurve, um mechanische Spannungen vollständig abzubauen und Risiken von Mikrorissen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Produktionsdurchsatz liegt: Nutzen Sie Gas küh lungs fähigkeiten, um Zykluszeiten zu verkürzen, vorausgesetzt, die Rate überschreitet nicht die thermische Schockgrenze des Materials.

Kontrollierte Kühlung ist nicht nur ein letzter Schritt; sie ist die Absicherung, die die Qualität des gesamten Sinterzyklus festigt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Keramikqualität | Zweck in der Kühlphase |

|---|---|---|

| Kontrollierte Kühlrate | Verhindert thermische Schocks | Gewährleistet eine gleichmäßige Kontraktion zwischen Kern und Oberfläche. |

| Spannungsabbau | Beseitigt Mikrorisse | Baut mechanische Spannungen ab, die sich bei Spitzentemperaturen angesammelt haben. |

| Vakuumumgebung | Verhindert Oxidation | Schützt Materialeigenschaften bei Nichtoxidkeramiken. |

| Gas küh lungs systeme | Erhöht den Durchsatz | Beschleunigt Zykluszeiten, ohne die strukturelle Integrität zu beeinträchtigen. |

| Gleichmäßiger Wärmegradient | Maßhaltigkeit | Schützt komplexe Geometrien vor Verzug oder Bruch. |

Sichern Sie Ihre Keramikintegrität mit KINTEK

Lassen Sie nicht zu, dass unkontrollierte Kühlung Ihre Hochleistungs keramik ruiniert. KINTEK bietet branchenführende thermische Lösungen, darunter fortschrittliche Muffel-, Rohr-, Vakuum- und CVD-Systeme, die speziell für präzises Spannungsmanagement und thermische Regelung entwickelt wurden.

Gestützt auf erstklassige F&E und Weltklasse-Fertigung, ermöglichen unsere anpassbaren Hochtemperatur-Laböfen Forschern und Herstellern, höhere Ausbeuteraten und makellose strukturelle Ergebnisse zu erzielen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere maßgeschneiderten Kühltechnologien Ihren Produktionszyklus optimieren und das Risiko von thermischen Schocks eliminieren können.

Visuelle Anleitung

Referenzen

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie wirkt sich eine hochreine Argonumgebung auf den Betrieb eines Sinterofens aus? Erreichen Sie 316L-Elektrodenexzellenz

- Wie gewährleistet ein Vakuum-Hochtemperatur-Ofen die strukturelle Stabilität? Präzise Synthese von geschichtetem porösem Kohlenstoff freischalten

- Warum ist eine lang andauernde Wärmebehandlung in einem UHV-Ofen für die Gallium-Interkalation notwendig? Materialreinheit erreichen

- Was ist die Funktion eines strömungsleitenden Gitters in einem Vakuum-Hochdruck-Gasabschreckofen? Gewährleistung einer gleichmäßigen Abkühlung

- Welche Rolle spielt eine Vakuumkammer bei der Herstellung von Mg3Sb2? Optimierung von Reinheit und Leistung

- Wie verbessern Mehrkammerkonstruktionen die Energieeffizienz? Kosten senken durch kontinuierliche thermische Verarbeitung

- Welche Arten von Wärmebehandlungsprozessen können in einem Vakuumofen durchgeführt werden? Erreichen Sie überlegene Materialqualität und Kontrolle

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Synthese von CsPbCl3-MSN? Beherrschung der thermischen Verkapselung