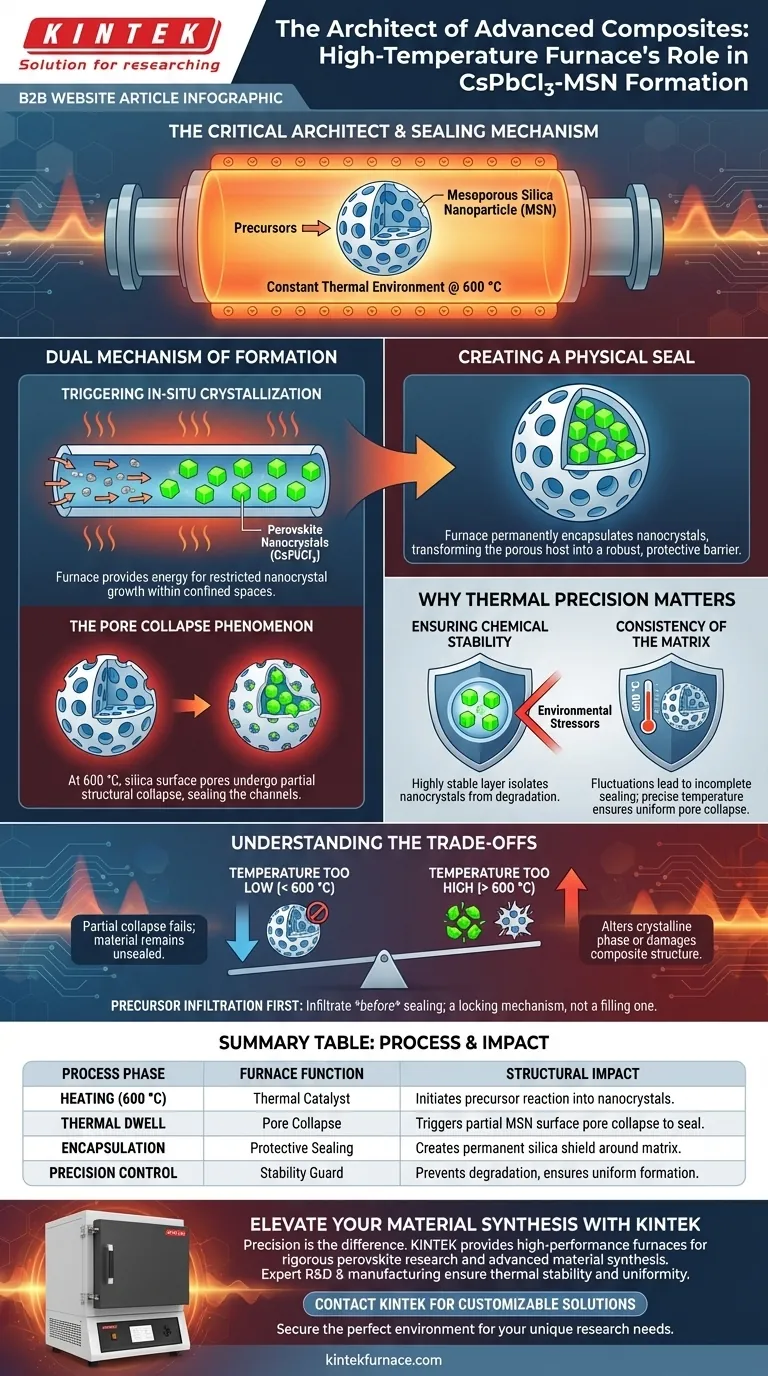

Der Hochtemperatur-Muffelofen fungiert als kritischer Architekt für Synthese und Eindämmung. Insbesondere für CsPbCl3-MSN-Komposite hält der Ofen eine konstante thermische Umgebung bei 600 °C aufrecht. Diese spezifische Temperatur löst die chemische Reaktion der Vorläufer zur Bildung von Nanokristallen aus und verändert gleichzeitig die physikalische Struktur des Siliziumdioxid-Wirts, um diese Kristalle an Ort und Stelle zu fixieren.

Kernbotschaft Der Ofen ist mehr als nur eine Wärmequelle; er ist ein Versiegelungsmechanismus. Durch das Halten des Materials bei 600 °C werden die Oberflächenporen der mesoporösen Siliziumdioxid-Nanopartikel (MSN) teilweise kollabiert, wodurch die neu gebildeten Perowskit-Nanokristalle physisch in einem permanenten, schützenden Siliziumdioxid-Schild eingeschlossen werden.

Der doppelte Bildungsmechanismus

Die Rolle des Ofens in diesem Prozess ist zweifach. Er orchestriert gleichzeitig eine chemische Transformation und eine physikalische Strukturänderung.

Auslösung der In-situ-Kristallisation

Der Prozess beginnt mit Vorläufern, die bereits in die mesoporösen Kanäle des Siliziumdioxids infiltriert sind.

Der Ofen liefert die Energie, die zur Einleitung der Reaktion zwischen diesen Vorläufern erforderlich ist. Da dies im begrenzten Raum der Siliziumdioxid-Kanäle geschieht, wird das Wachstum von CsPbCl3 eingeschränkt, was zur Bildung von Nanokristallen führt.

Das Phänomen des Porenschlusses

Die ausgeprägteste Funktion dieser Heizstufe ist ihre Auswirkung auf die mesoporösen Siliziumdioxid-Nanopartikel (MSN) selbst.

Bei 600 °C erreicht die Siliziumdioxid-Struktur einen kritischen Übergangspunkt. Die zuvor offenen Oberflächenporen, die den Eintritt von Vorläufern ermöglichten, erfahren einen teilweisen strukturellen Kollaps.

Schaffung einer physischen Versiegelung

Dieser Kollaps schließt effektiv die „Türen“ der mesoporösen Kanäle.

Durch die Versiegelung der Oberflächenporen stellt der Ofen sicher, dass die erzeugten Perowskit-Nanokristalle dauerhaft in der Siliziumdioxid-Matrix eingekapselt werden. Dies verwandelt den porösen Wirt in eine robuste, schützende Barriere.

Warum thermische Präzision wichtig ist

Der Erfolg dieses Verbundmaterials hängt stark von der spezifischen thermischen Umgebung ab, die der Rohr- oder Tiegelofen bietet.

Gewährleistung der chemischen Stabilität

Perowskit-Nanokristalle (CsPbCl3) können empfindlich auf Umwelteinflüsse reagieren.

Der durch die Ofenwärme angetriebene Verkapselungsprozess schafft eine hochstabile Schutzschicht. Dieser Schild isoliert die Nanokristalle von externen Belastungen, die sie andernfalls abbauen könnten.

Konsistenz der Matrix

Die Referenz betont eine „konstante thermische Umgebung“. Schwankungen während dieser Phase könnten zu einem ungleichmäßigen Porenschluss führen.

Wenn die Temperatur nicht genau bei 600 °C gehalten wird, kann der Versiegelungsprozess unvollständig sein, wodurch die Nanokristalle freiliegend und anfällig bleiben.

Verständnis der Kompromisse

Obwohl die Hochtemperaturbehandlung für die Stabilität unerlässlich ist, bringt sie spezifische Einschränkungen mit sich, die berücksichtigt werden müssen.

Das schmale Temperaturband

Der Prozess beruht auf einem spezifischen Gleichgewicht bei 600 °C.

Wenn die Temperatur zu niedrig ist, findet der partielle Kollaps der MSN-Poren möglicherweise nicht statt, wodurch das Material nicht versiegelt wird. Umgekehrt könnten Temperaturen, die diesen Bereich erheblich überschreiten, die Kristallphase des Perowskits verändern oder die Verbundstruktur beschädigen.

Abhängigkeit von der Vorläuferinfiltration

Der Ofenschritt ist ein „Verriegelungsmechanismus“, kein „Füllmechanismus“.

Die Vorläufer müssen erfolgreich in die Kanäle infiltriert werden, bevor der Ofen die kritische Versiegelungstemperatur erreicht. Sobald die Poren kollabieren, kann kein weiteres Material in die innere Matrix eingebracht werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität der CsPbCl3-MSN-Bildung zu maximieren, stimmen Sie Ihre thermische Verarbeitung auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Stabilität liegt: Stellen Sie sicher, dass der Ofen ein strenges 600 °C-Profil beibehält, um einen vollständigen Porenschluss und eine effektive Verkapselung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität liegt: Überprüfen Sie, ob die „In-situ“-Reaktion genügend Zeit hat, um sich innerhalb der Kanäle abzuschließen, bevor der Kühlzyklus beginnt.

Eine präzise thermische Steuerung während dieser Phase verwandelt den Siliziumdioxid-Wirt effektiv in einen permanenten Tresor für die Perowskit-Nanokristalle.

Zusammenfassungstabelle:

| Prozessphase | Funktion des Ofens | Strukturelle Auswirkung |

|---|---|---|

| Erhitzung (600 °C) | Thermischer Katalysator | Initiierung der chemischen Reaktion von Vorläufern zu Nanokristallen |

| Thermische Haltezeit | Porenschluss | Auslösung des teilweisen Kollapses von MSN-Oberflächenporen zur Versiegelung der Kanäle |

| Verkapselung | Schützende Versiegelung | Schaffung einer permanenten Siliziumdioxid-Schicht um die Perowskit-Matrix |

| Präzisionssteuerung | Stabilitätswächter | Verhindert Phasendegradation und gewährleistet eine gleichmäßige Verbundbildung |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einem erfolgreichen Verbundmaterial und einem fehlgeschlagenen Experiment. KINTEK bietet Hochleistungs-Muffel-, Rohr-, Dreh- und Vakuumöfen, die für die anspruchsvollen Anforderungen der Perowskit-Forschung und der fortschrittlichen Material-Synthese entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten unsere Systeme die thermische Stabilität und Gleichmäßigkeit, die für kritische Prozesse wie Porenschluss und In-situ-Kristallisation erforderlich sind.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Lösung und sichern Sie sich die perfekte Umgebung für Ihre einzigartigen Forschungsbedürfnisse.

Visuelle Anleitung

Referenzen

- Jiaze Wu, Kai Huang. Generative Synthesis of Highly Stable Perovskite Nanocrystals via Mesoporous Silica for Full‐Spectrum White LED. DOI: 10.1002/smll.202507240

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie schneidet ein Vakuum-Wärmebehandlungsofen im Vergleich zu traditionellen Wärmebehandlungsmethoden ab? Entdecken Sie Präzisions- und Qualitätsvorteile

- Welche Rolle spielen die Abzweigrohre am oberen Ende einer Vakuumkammer? Optimieren Sie noch heute Ihre Druckregelung

- Welche Vorteile bietet das Laser-Aktivlöten im Vergleich zum herkömmlichen Ofenlöten? Präzisionsversiegelung im Fokus

- Was ist die Funktion eines strömungsleitenden Gitters in einem Vakuum-Hochdruck-Gasabschreckofen? Gewährleistung einer gleichmäßigen Abkühlung

- Was macht Graphit zu einem vielseitigen Material für Vakuumofenanwendungen? Erschließen Sie überragende Hochtemperaturleistung

- Welche Arten von Vakuumöfen gibt es basierend auf der Beheizungsform? Interne vs. externe Beheizung erklärt

- Welche Vorteile bieten Vakuumtrockenschränke für Keramikpulver? Erhaltung von Reinheit und Mikrostruktur

- Welche Rolle spielt ein Vakuumwärmebehandlungs-Ofen bei der Vorbereitung von SKD6-Seitenschneidwerkzeugen? Erhöhung der Lebensdauer von Werkzeugstahl