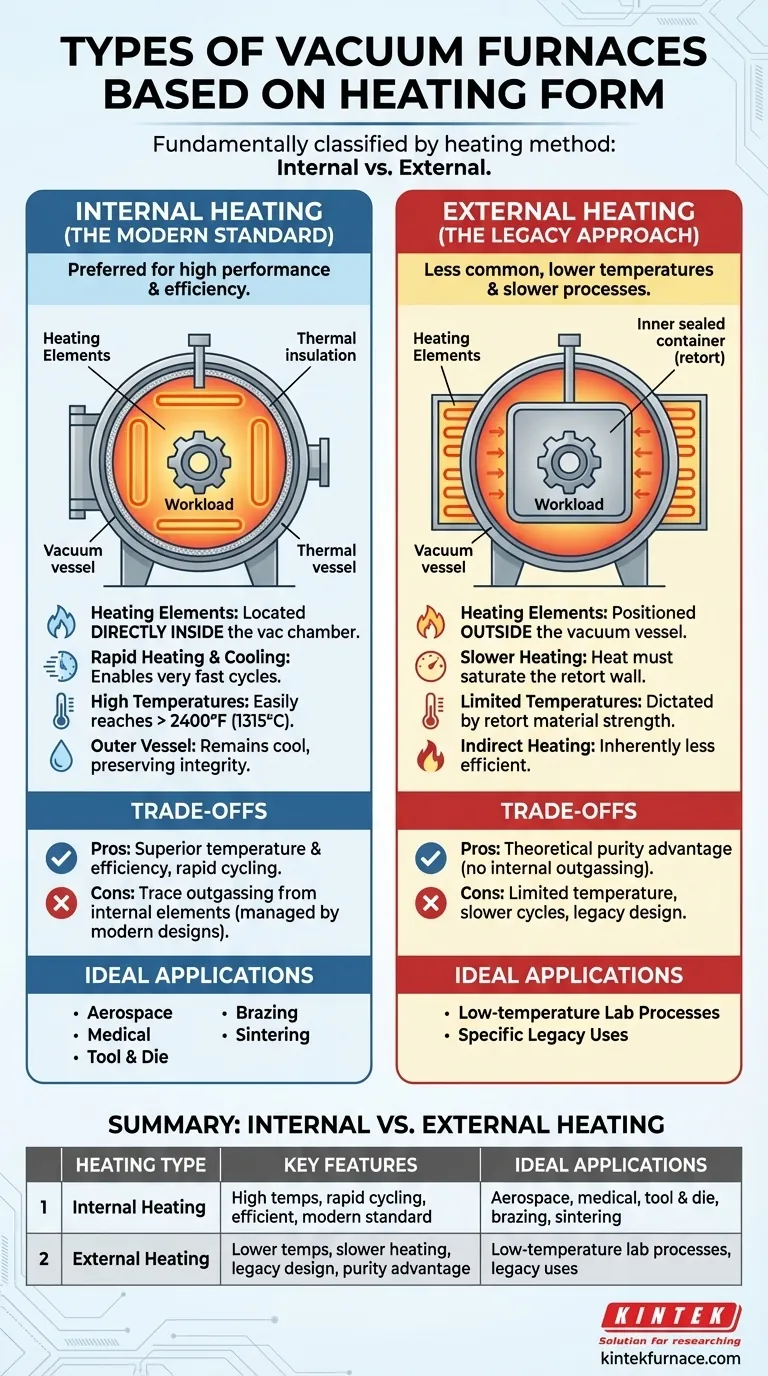

Grundsätzlich werden Vakuumöfen basierend auf ihrer Heizmethode in zwei Typen eingeteilt: interne Beheizung und externe Beheizung. Die überwiegende Mehrheit der modernen, hochleistungsfähigen Vakuumöfen verwendet ein internes Heizdesign, bei dem die Heizelemente direkt in der Vakuumkammer angeordnet sind, um die Effizienz und die Temperaturfähigkeiten zu maximieren.

Die Kerndifferenzierung besteht nicht nur im Standort der Heizelemente, sondern in einem grundlegenden Kompromiss zwischen Leistung und Einfachheit. Die moderne Materialverarbeitung erfordert die hohen Temperaturen und schnellen Zyklen, die nur eine interne Heizarchitektur zuverlässig bieten kann.

Die zwei fundamentalen Heizarchitekturen

Um einen Vakuumofen zu verstehen, müssen Sie zuerst verstehen, wie er Wärme erzeugt und anwendet. Die Platzierung der Heizelemente relativ zum Vakuumbehälter bestimmt die Leistung, die Einschränkungen und die idealen Anwendungen des Ofens.

Intern beheizte Öfen (Der moderne Standard)

In einem intern beheizten Ofen befinden sich die Heizelemente (typischerweise aus Graphit oder hochschmelzenden Metallen wie Molybdän) und die Wärmedämmung innerhalb der Vakuumkammer und umgeben das Werkstück.

Dieses Design ist der bevorzugte Standard für nahezu alle modernen industriellen Anwendungen. Die Wärme wird direkt in der Vakuumumgebung erzeugt, was sehr schnelle Heiz- und Kühlzyklen sowie extrem hohe Prozesstemperaturen ermöglicht.

Da sich die Wärmequelle innerhalb der Kammer befindet, bleibt der äußere Vakuumbehälter kühl, wodurch seine strukturelle Integrität erhalten bleibt.

Extern beheizte Öfen (Der herkömmliche Ansatz)

In einem extern beheizten Ofen sind die Heizelemente außerhalb des Vakuumbehälters angeordnet. Das Werkstück wird in einen versiegelten Behälter, oft als „Retorte“ bezeichnet, gelegt, der dann evakuiert wird.

Die Wärme muss zunächst die Wand dieser Retorte sättigen, bevor sie zum Werkstück im Inneren strahlen kann. Diese indirekte Heizmethode ist von Natur aus langsamer und weniger effizient.

Dieses Design ist heute weitaus weniger verbreitet und findet sich hauptsächlich in älteren Geräten oder sehr spezifischen Laboranwendungen mit niedrigeren Temperaturen.

Die Kompromisse verstehen: Interne vs. externe Beheizung

Die Dominanz des internen Heizdesigns ist ein direktes Ergebnis seiner erheblichen Leistungsvorteile. Das Verständnis der Kompromisse ist jedoch entscheidend, um zu würdigen, warum jedes Design existiert.

Temperatur und Effizienz

Intern beheizte Öfen sind in dieser Hinsicht weit überlegen. Sie können problemlos Temperaturen über 2.400 °F (1315 °C) erreichen und dies mit hoher Energieeffizienz, da die Wärme genau dort erzeugt wird, wo sie benötigt wird.

Extern beheizte Öfen sind stark begrenzt. Die maximale Temperatur wird durch die Materialfestigkeit der Retorte bestimmt, die das Vakuum aufnehmen muss, während sie extern beheizt wird. Dies macht sie ungeeignet für Hochtemperaturprozesse wie Löten oder Sintern.

Reinheit und Kontamination

Dies ist der einzige Bereich, in dem die externe Beheizung einen theoretischen Vorteil hat. Da sich die Heizelemente außerhalb des Vakuums befinden, besteht keine Gefahr, dass sie „ausgasen“ und Verunreinigungen in die Arbeitsumgebung einbringen.

In einem intern beheizten Ofen können die internen Elemente und die Isolierung beim Erhitzen Spuren von Gasen freisetzen, die vom Vakuumpumpsystem gehandhabt werden müssen. Moderne Designs und Materialien haben dieses Problem jedoch für die meisten Anwendungen weitgehend minimiert.

Anwendung und Funktion

Man wird oft Öfen nach ihrer Funktion beschrieben sehen, wie z.B. Vakuumhärteöfen, Lötöfen oder Sinteröfen.

Diese Begriffe beschreiben den Prozess, für den der Ofen konzipiert ist. Entscheidend ist, dass fast alle dieser hochleistungsfähigen Funktionstypen mit einer internen Heizarchitektur gebaut werden, um die notwendige Temperatur und Kontrolle zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung werden direkt auf die notwendige Heizarchitektur hinweisen.

- Wenn Ihr Hauptaugenmerk auf der Hochleistungs-Materialverarbeitung liegt: Sie benötigen einen Ofen mit interner Beheizung für seine hohe Temperaturbeständigkeit, schnelle Zyklen und Effizienz, was ihn zum Standard in der Luft- und Raumfahrt, Medizintechnik und im Werkzeug- und Formenbau macht.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit in einem Niedertemperaturprozess liegt: Ein extern beheizter Ofen könnte in Betracht gezogen werden, ist aber weitgehend ein veraltetes Design mit erheblichen Leistungseinschränkungen.

Das Verständnis dieses grundlegenden Konstruktionsprinzips befähigt Sie, über Marketingbegriffe hinwegzusehen und einen Vakuumofen basierend auf seinen grundlegenden Fähigkeiten zu bewerten.

Zusammenfassungstabelle:

| Heiztyp | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Interne Beheizung | Hohe Temperaturen (>2400°F), schnelle Zyklen, effizient, moderner Standard | Luft- und Raumfahrt, Medizintechnik, Werkzeug- und Formenbau, Löten, Sintern |

| Externe Beheizung | Niedrigere Temperaturen, langsameres Heizen, veraltetes Design, theoretischer Reinheitsvorteil | Niedertemperatur-Laborprozesse, spezifische ältere Verwendungen |

Benötigen Sie einen Hochleistungs-Vakuumofen, der auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Effizienz bei der Materialverarbeitung zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität