Im Kern beruht die Vielseitigkeit von Graphit in Vakuumöfen auf einer einzigartigen Kombination von Eigenschaften, die andere Materialien nicht erreichen können. Es bietet außergewöhnliche Festigkeit und Stabilität bei extremen Temperaturen, überragende Wärmeleitfähigkeit, chemische Inertheit und die praktische Möglichkeit, leicht in komplexe Formen bearbeitet zu werden.

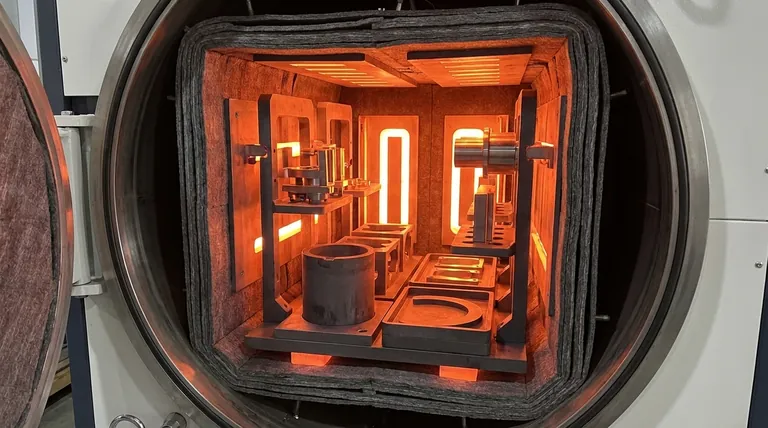

Die Herausforderung eines Vakuumofens besteht darin, ein Material zu finden, das nicht nur in einer Umgebung extremer Hitze und chemischer Reaktivität überleben, sondern auch vorhersehbar funktionieren kann. Graphit ist die Lösung, da seine thermischen, mechanischen und chemischen Eigenschaften zusammenwirken, um Stabilität, Effizienz und Designflexibilität zu bieten, wo Metalle schmelzen, sich verziehen oder reagieren würden.

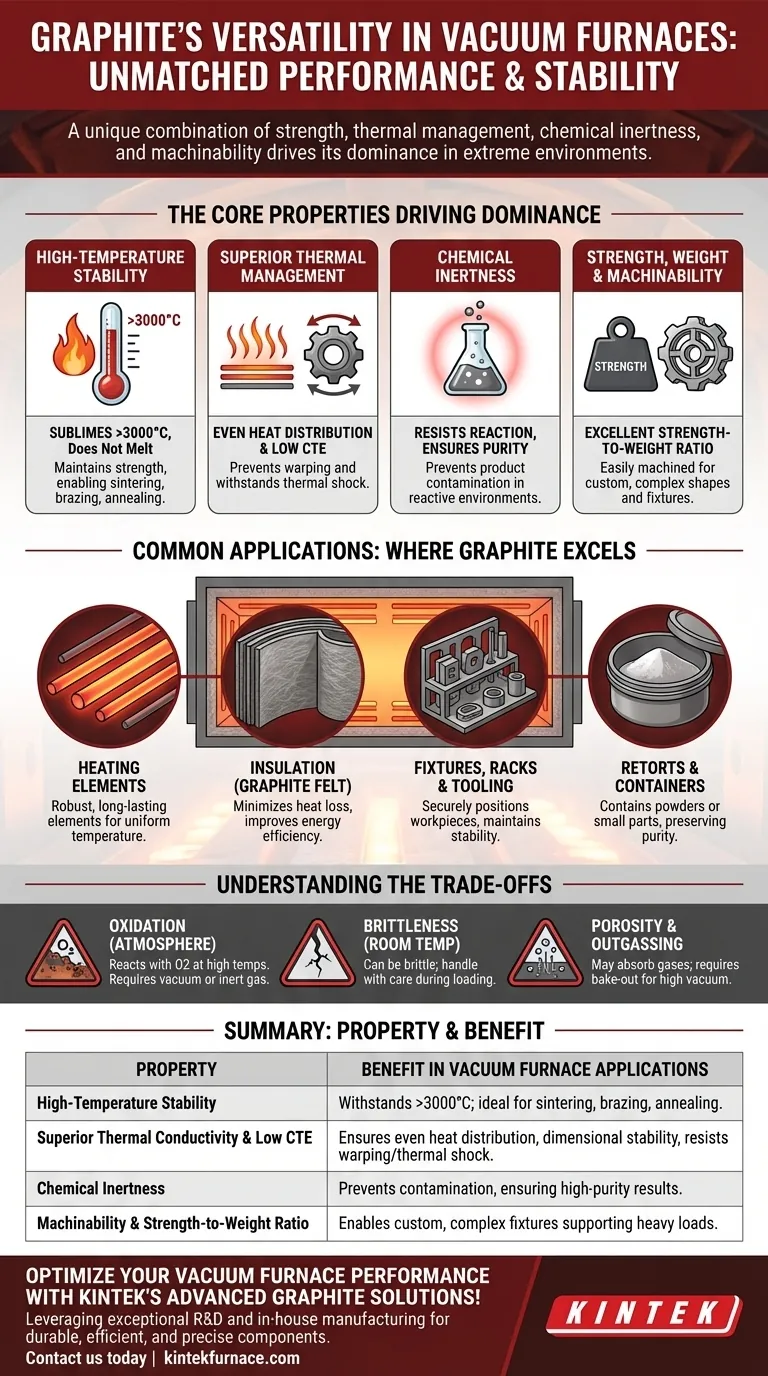

Die Kerneigenschaften, die die Dominanz von Graphit antreiben

Um zu verstehen, warum Graphit die Standardwahl ist, müssen wir uns ansehen, wie seine einzelnen Eigenschaften spezifische technische Probleme im Inneren eines Ofens lösen.

Unübertroffene Hochtemperaturstabilität

Graphit schmilzt bei atmosphärischem Druck nicht; stattdessen sublimiert es (geht direkt in Gas über) bei Temperaturen über 3.000 °C.

Diese unglaublich hohe Temperaturbeständigkeit ermöglicht es Vakuumöfen, zuverlässig für anspruchsvolle Prozesse wie Sintern, Löten und Glühen zu arbeiten, bei denen die meisten Metalle versagt hätten. Es behält seine mechanische Festigkeit bei Temperaturen, bei denen selbst hochschmelzende Metalle weich werden.

Überragendes Wärmemanagement

Die thermischen Eigenschaften von Graphit sind entscheidend für die Ofenleistung und Langlebigkeit. Seine hohe Wärmeleitfähigkeit sorgt dafür, dass Heizelemente die Wärme gleichmäßig verteilen und so gleichmäßige Temperaturzonen im Ofen fördern.

Gleichzeitig bedeutet sein niedriger Wärmeausdehnungskoeffizient (WAK), dass Vorrichtungen, Träger und Strukturkomponenten beim Erhitzen nicht wesentlich expandieren, sich verziehen oder verformen. Diese Dimensionsstabilität ist entscheidend für die präzise Positionierung von Werkstücken.

Diese Kombination verleiht ihm auch eine starke Beständigkeit gegen Thermoschock, wodurch er schnelle Heiz- und Kühlzyklen ohne Rissbildung oder Versagen übersteht.

Chemische Inertheit in einer reaktiven Umgebung

Bei den hohen Temperaturen in einem Vakuumofen werden Materialien wesentlich reaktiver. Die chemische Beständigkeit von Graphit ist ein erheblicher Vorteil.

Es ist chemisch inert und reagiert nicht mit den wärmebehandelten Produkten und kontaminiert diese auch nicht. Dies gewährleistet eine hohe Reinheit für empfindliche Materialien und vorhersehbare Ergebnisse für metallurgische Prozesse.

Festigkeit, Gewicht und Bearbeitbarkeit

Graphit bietet ein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, insbesondere bei hohen Temperaturen. Es kann schwere Lasten tragen, ohne sich zu verbiegen oder zu verformen.

Entscheidend ist auch, dass es relativ einfach und kostengünstig zu bearbeiten ist. Dies ermöglicht die Herstellung komplexer und maßgeschneiderter Komponenten, von komplizierten Heizelementen bis hin zu speziellen Vorrichtungen und Gestellen zum Halten einzigartig geformter Teile.

Häufige Anwendungen: Wo Graphit brilliert

Diese Eigenschaften spiegeln sich direkt in den Komponenten wider, aus denen die Heizzone eines modernen Vakuumofens besteht.

Heizelemente

Die hohe elektrische und thermische Leitfähigkeit von Graphit, kombiniert mit seiner Temperaturbeständigkeit, macht es zu einem idealen Material für robuste, langlebige Heizelemente, die eine ausgezeichnete Temperaturgleichmäßigkeit bieten.

Isolierung (Graphitfilz)

In Form von Filz oder starren Platten dient Graphit als hochwirksame Hochtemperaturisolierung. Es minimiert den Wärmeverlust, verbessert die Energieeffizienz des Ofens und schützt das äußere Ofengehäuse.

Vorrichtungen, Gestelle und Werkzeuge

Hier kommen die Bearbeitbarkeit und der niedrige WAK von Graphit zum Tragen. Träger, Gestelle, Körbe und kundenspezifische Halterungen werden alle aus Graphit gefertigt, um Werkstücke während der Verarbeitung sicher zu positionieren und sicherzustellen, dass sie auch bei extremen Temperaturänderungen stabil bleiben.

Retorten und Behälter

Für Prozesse, die das Einschließen von Pulvern oder Kleinteilen erfordern, werden Graphitretorten und -tiegel verwendet. Ihre chemische Inertheit verhindert jegliche Reaktion mit dem enthaltenen Material und bewahrt dessen Reinheit.

Die Kompromisse verstehen

Obwohl Graphit sehr vielseitig ist, hat es auch Einschränkungen, die seinen richtigen Einsatz bestimmen.

Oxidation in der Atmosphäre

Die größte Schwäche von Graphit ist seine Reaktion mit Sauerstoff bei hohen Temperaturen. Genau deshalb wird es in Vakuum- oder Inertgasatmosphären verwendet. Das Aussetzen einer heißen Graphitkomponente an Luft führt zu einer schnellen Oxidation und Zersetzung.

Sprödigkeit bei Raumtemperatur

Im Vergleich zu Metallen kann massiver Graphit spröde sein und muss vorsichtig gehandhabt werden, um Absplitterungen oder Risse zu vermeiden, insbesondere beim Be- und Entladen des Ofens.

Porosität und Ausgasung

Je nach Güteklasse kann Graphit porös sein und Feuchtigkeit sowie andere Gase aus der Atmosphäre aufnehmen. Bei Hochvakuumanwendungen kann dies zu Ausgasungen führen, wenn der Ofen aufheizt, was geeignete Ausheizverfahren erfordert, um das gewünschte Vakuumniveau zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Güteklasse und des richtigen Designs von Graphitkomponenten ist entscheidend für die Optimierung Ihrer Ofenprozesse.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Wiederholbarkeit liegt: Priorisieren Sie hochreine, dichte Graphitqualitäten für Vorrichtungen und Retorten, um Ausgasungen zu minimieren und Produktkontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung komplexer Teile liegt: Nutzen Sie die hervorragende Bearbeitbarkeit von Graphit, um kundenspezifische Vorrichtungen zu entwerfen, die optimale Unterstützung und Wärmeeinwirkung für komplizierte Komponenten bieten.

- Wenn Ihr Hauptaugenmerk auf schnellen Zykluszeiten liegt: Wählen Sie Komponenten, die unter Berücksichtigung der Thermoschockbeständigkeit und hohen Leitfähigkeit von Graphit entwickelt wurden, um aggressiven Heiz- und Kühlrampen standzuhalten.

Letztendlich ermöglicht das Verständnis dieser Eigenschaften, Graphit nicht nur als Material, sondern als strategisches Werkzeug zur Optimierung Ihrer Hochtemperaturprozesse zu nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil bei Vakuumofenanwendungen |

|---|---|

| Hochtemperaturstabilität | Hält Temperaturen >3000°C ohne Schmelzen stand; ideal zum Sintern, Löten und Glühen. |

| Überragende Wärmeleitfähigkeit & niedriger WAK | Gewährleistet gleichmäßige Wärmeverteilung und Dimensionsstabilität, widersteht Verzug und Thermoschock. |

| Chemische Inertheit | Verhindert Kontamination empfindlicher Materialien und gewährleistet hochreine Ergebnisse. |

| Bearbeitbarkeit & Verhältnis von Festigkeit zu Gewicht | Ermöglicht kundenspezifische, komplexe Vorrichtungen und Werkzeuge, die schwere Lasten bei hohen Temperaturen tragen. |

Optimieren Sie die Leistung Ihres Vakuumofens mit den fortschrittlichen Graphitlösungen von KINTEK!

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedenen Laboren Hochtemperaturofenkomponenten anzubieten, die auf ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Graphitkompetenz gewährleistet Haltbarkeit, Effizienz und Präzision für Ihre anspruchsvollsten Prozesse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Heizelemente, Isolierungen und Vorrichtungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung