Im Wesentlichen ist ein Vakuumofen eine streng kontrollierte Umgebung. Im Gegensatz zu traditionellen Wärmebehandlungsmethoden, die Teile an der Luft oder in einer gasförmigen Atmosphäre erwärmen, entfernt ein Vakuumofen die Atmosphäre aus einer versiegelten Kammer, bevor Wärme zugeführt wird. Dieser grundlegende Unterschied im Ansatz integriert Heizen, Halten und Abschrecken in einen einzigen, automatisierten und kontaminationsfreien Prozess, was erhebliche Vorteile bei Materialqualität und Prozesskontrolle mit sich bringt.

Die Wahl zwischen Vakuum- und traditioneller Wärmebehandlung ist nicht nur eine Frage der Ausrüstung; es ist eine strategische Entscheidung. Traditionelle Methoden priorisieren Durchsatz und Kosten für weniger kritische Teile, während Vakuumöfen Präzision, Materialintegrität und Oberflächenperfektion für hochwertige Komponenten priorisieren.

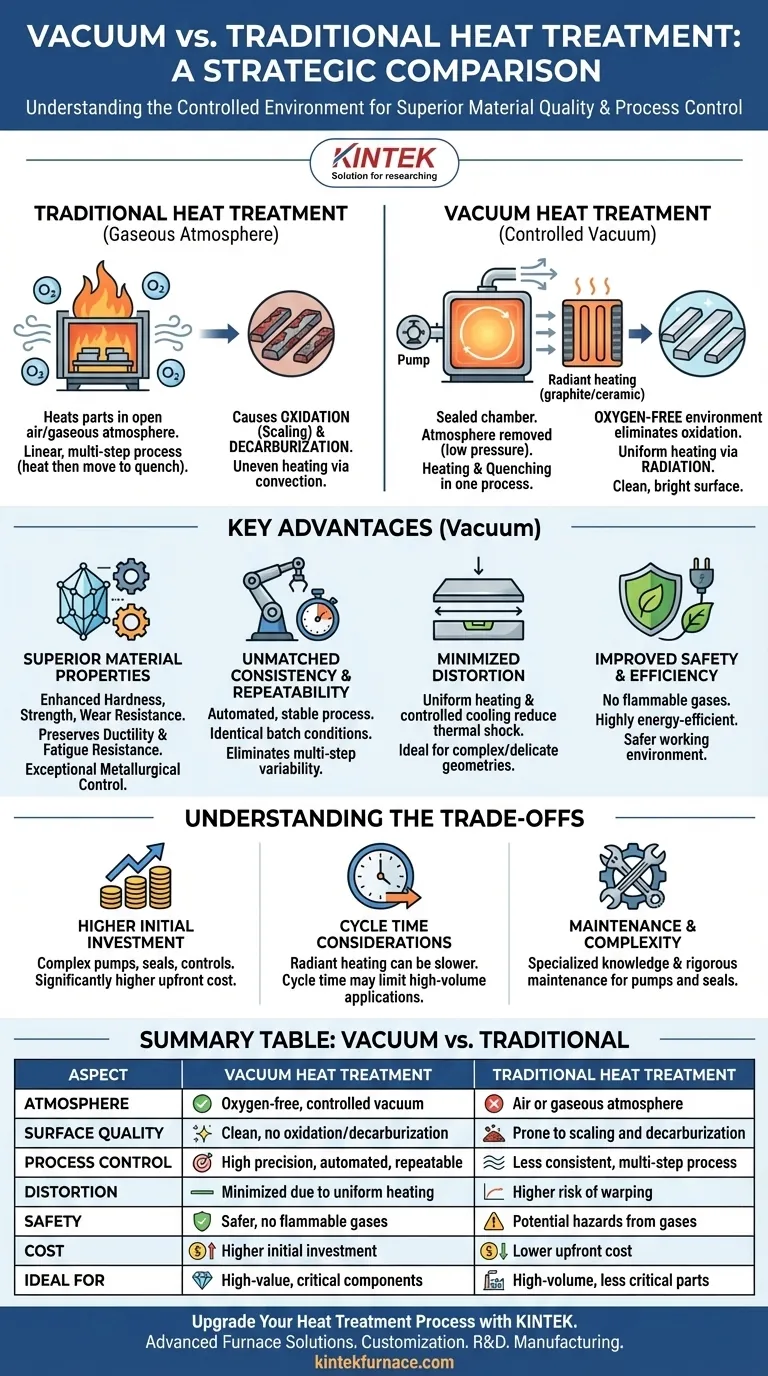

Der Kernunterschied: Kontrolle der Atmosphäre

Der primäre Unterschied zwischen diesen beiden Technologien liegt darin, wie sie die Umgebung um das Bauteil während des Heizzyklus steuern. Dieser einzige Faktor bedingt alle nachfolgenden Unterschiede in Qualität, Effizienz und Sicherheit.

Wie ein traditioneller Ofen funktioniert

Traditionelle Öfen erwärmen Teile typischerweise in einer Umgebung, die Sauerstoff und andere reaktive Gase enthält. Dies ist ein linearer Prozess, bei dem Teile in einem Gerät erwärmt und dann physisch in ein anderes zum Abschrecken (schnelles Abkühlen) gebracht werden.

Diese Exposition gegenüber der Atmosphäre bei hohen Temperaturen führt unweigerlich zu chemischen Reaktionen auf der Oberfläche des Teils, wie Oxidation (Verzunderung) und Entkohlung (der Verlust von Kohlenstoffgehalt aus Stahl).

Wie ein Vakuumofen funktioniert

Ein Vakuumofen ist ein versiegeltes Gefäß, das zunächst ein Pumpsystem verwendet, um fast die gesamte Luft abzusaugen und so eine Niederdruckumgebung zu schaffen. Erst dann werden die Heizelemente, typischerweise aus Graphit oder Keramik, unter Spannung gesetzt.

Wärme wird hauptsächlich durch Strahlung übertragen, was eine gleichmäßige Erwärmung gewährleistet, ohne die Ungleichmäßigkeiten, die durch Konvektionsströme in einem traditionellen Ofen verursacht werden können. Die Kühlung (Abschrecken) erfolgt ebenfalls in der Kammer, oft durch Rückspülen mit einem hochreinen Inertgas wie Stickstoff oder Argon.

Der Einfluss einer sauerstofffreien Umgebung

Durch die Entfernung von Sauerstoff eliminiert die Vakuum-Wärmebehandlung die Hauptursache für Hochtemperatur-Oxidation. Dies bedeutet, dass die Teile sauber, hell und zunderfrei aus dem Ofen kommen.

Diese "saubere" Verarbeitung bewahrt die Integrität der Bauteiloberfläche, was entscheidend für Komponenten ist, die eine hohe Ermüdungslebensdauer oder spezifische Oberflächengüten erfordern.

Wesentliche Vorteile für Produkt und Prozess

Die kontrollierte Umgebung eines Vakuumofens führt direkt zu messbaren Verbesserungen sowohl für das Endprodukt als auch für den Fertigungsablauf.

Überlegene Materialeigenschaften

Die präzisen, gleichmäßigen Heiz- und Kühlzyklen ermöglichen eine außergewöhnliche metallurgische Kontrolle. Dies verbessert kritische Eigenschaften wie Härte, Festigkeit und Verschleißfestigkeit, während andere wie Duktilität und Ermüdungsbeständigkeit erhalten bleiben.

Unübertroffene Konsistenz und Wiederholbarkeit

Da der gesamte Prozess in einer versiegelten Kammer automatisiert abläuft, ist er äußerst stabil und wiederholbar. Jede Charge kann unter exakt denselben Bedingungen verarbeitet werden, wodurch die bei traditionellen, mehrstufigen Methoden übliche Variabilität eliminiert wird.

Minimierte Verformung

Gleichmäßiges Erwärmen und kontrollierte, oft langsamere Kühlzyklen reduzieren den thermischen Schock, dem das Bauteil ausgesetzt ist. Dies minimiert Verzug und Verformung erheblich, was besonders wichtig für komplexe oder empfindliche Geometrien ist.

Verbesserte Sicherheit und Effizienz

Vakuumöfen machen brennbare oder explosive Atmosphären überflüssig und schaffen so eine wesentlich sicherere Arbeitsumgebung. Sie sind auch äußerst energieeffizient, da kein Wochenendbetrieb im Leerlauf erforderlich ist und die thermische Effizienz in der Vakuumumgebung hoch ist.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist die Vakuumtechnologie keine Universallösung. Die Anerkennung ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme, die Pumpen, Dichtungen und hochentwickelte Steuerungen umfassen. Dies führt zu deutlich höheren Vorlaufkosten im Vergleich zu einfacheren, traditionellen Atmosphärenöfen.

Überlegungen zur Zykluszeit

In einem reinen Vakuum kann die Wärmeübertragung durch Strahlung langsamer sein als die konvektive Erwärmung eines traditionellen Ofens, insbesondere bei dicht gepackten Chargen. Während moderne Öfen dies durch Inertgas-Rückspülung zur Unterstützung der Konvektion mindern, kann die Zykluszeit für bestimmte Anwendungen mit hohem Volumen immer noch ein limitierender Faktor sein.

Wartung und Komplexität

Das Vakuumsystem, einschließlich seiner Pumpen und Dichtungen, erfordert spezialisiertes Wissen und einen strengen Wartungsplan, um sicherzustellen, dass es korrekt funktioniert und eine Niederdruckumgebung aufrechterhält.

Die richtige Wahl für Ihre Anwendung treffen

Die beste Methode hängt vollständig von Ihren spezifischen Anforderungen an das fertige Teil, Ihrem Produktionsvolumen und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt, bei der die Oberflächengüte nicht kritisch ist: Traditionelle Atmosphärenöfen bieten oft die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf Präzision, überragender Oberflächengüte und wiederholbaren Materialeigenschaften liegt: Die Vakuum-Wärmebehandlung ist die definitive Wahl für kritische Komponenten in der Luft- und Raumfahrt, Medizin oder im Werkzeugstahlbereich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner oder hochreaktiver Metalle liegt: Die kontaminationsfreie Umgebung eines Vakuumofens ist eine absolute Notwendigkeit.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Umweltverträglichkeit liegt: Die in sich geschlossene, schadstofffreie Natur von Vakuumöfen eliminiert brennbare Gase und schädliche Emissionen.

Die Wahl der richtigen Wärmebehandlungstechnologie ist eine direkte Investition in die Endqualität und langfristige Zuverlässigkeit Ihrer Komponenten.

Zusammenfassungstabelle:

| Aspekt | Vakuum-Wärmebehandlung | Traditionelle Wärmebehandlung |

|---|---|---|

| Atmosphäre | Sauerstofffreies, kontrolliertes Vakuum | Luft oder gasförmige Atmosphäre |

| Oberflächenqualität | Sauber, keine Oxidation oder Entkohlung | Anfällig für Verzunderung und Entkohlung |

| Prozesskontrolle | Hohe Präzision, automatisiert, wiederholbar | Weniger konsistent, mehrstufiger Prozess |

| Verformung | Minimiert durch gleichmäßige Erwärmung | Höheres Verzugsrisiko |

| Sicherheit | Sicherer, keine brennbaren Gase | Potenzielle Gefahren durch Gase |

| Kosten | Höhere Anfangsinvestition | Niedrigere Vorlaufkosten |

| Ideal für | Hochwertige, kritische Komponenten | Große Mengen, weniger kritische Teile |

Verbessern Sie Ihren Wärmebehandlungsprozess mit KINTEK

Streben Sie in Ihrem Labor nach überragender Materialintegrität, präziser Kontrolle und kontaminationsfreien Ergebnissen? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung. Mit starken Anpassungsfähigkeiten stellen wir sicher, dass unsere Öfen Ihre genauen experimentellen Anforderungen erfüllen und Effizienz und Zuverlässigkeit verbessern.

Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsprozesse transformieren können. Nehmen Sie jetzt Kontakt über unser Kontaktformular auf und lassen Sie sich von KINTEK helfen, unübertroffene Qualität und Leistung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung