Ein Vakuumwärmebehandlungs-Ofen dient als definitive Umgebung für die Härtung von SKD6-Werkzeugstahl, indem das Material in einer sauerstofffreien Kammer auf etwa 1030°C erhitzt wird. Seine Hauptfunktion besteht darin, Oberflächenfehler wie Oxidation und Entkohlung zu verhindern, während gleichzeitig eine programmgesteuerte mehrstufige Kühlung genutzt wird, um die idealen mechanischen Eigenschaften des Materials zu fixieren.

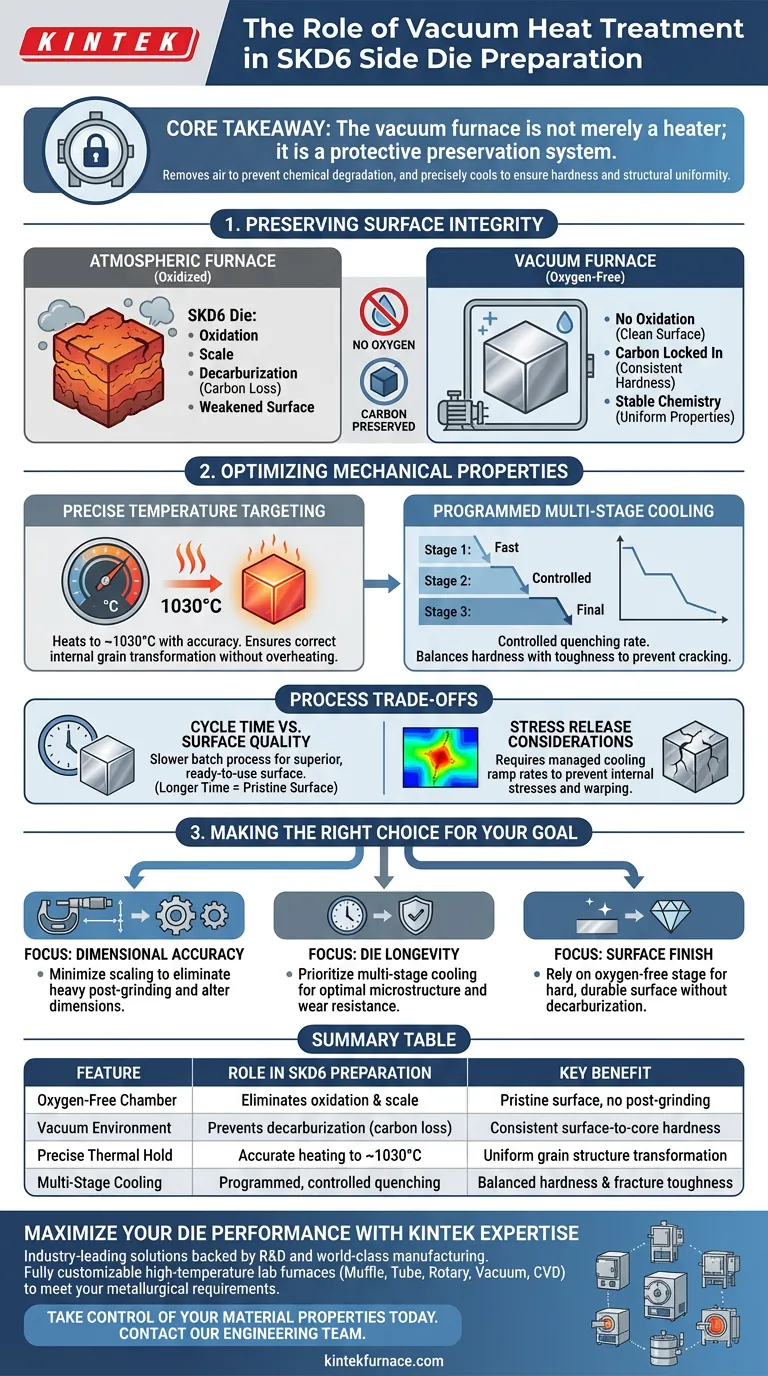

Kernbotschaft: Der Vakuumofen ist nicht nur ein Heizgerät, sondern ein schützendes Konservierungssystem. Durch die Entfernung von Luft verhindert er die chemische Zersetzung der Stahloberfläche, während seine präzisen Kühlfähigkeiten sicherstellen, dass das SKD6-Werkzeug die für Hochbelastungsanwendungen erforderliche Härte und strukturelle Gleichmäßigkeit erreicht.

Erhaltung der Oberflächenintegrität

Schaffung einer sauerstofffreien Umgebung

Die unmittelbarste Rolle des Vakuumofens ist der vollständige Ausschluss von Sauerstoff während des Heizzyklus.

Durch den Betrieb im Vakuum verhindert der Ofen, dass Sauerstoff mit der Oberfläche des SKD6-Stahls reagiert. Dies eliminiert die Bildung von Oxidschuppen und stellt sicher, dass das Werkzeug so sauber aus dem Ofen kommt, wie es hineingegangen ist.

Verhinderung von Entkohlung

Hohe Temperaturen führen typischerweise dazu, dass Kohlenstoff aus Stahl migriert, wenn er Luft ausgesetzt ist, was die Oberflächenschicht schwächt (Entkohlung).

Die Vakuumumgebung blockiert diese chemische Reaktion vollständig. Dies stellt sicher, dass der Kohlenstoffgehalt – der für die Härte entscheidend ist – vom Kern des Werkzeugs bis zur äußeren Oberfläche konstant bleibt.

Gewährleistung der chemischen Konsistenz

Da unerwünschte chemische Reaktionen gestoppt werden, bleibt die Zusammensetzung des SKD6-Materials stabil.

Diese Stabilität garantiert, dass die mechanischen Eigenschaften im gesamten Werkzeug gleichmäßig sind. Sie eliminiert "weiche Stellen" oder spröde Bereiche, die zu einem vorzeitigen Versagen während des Gebrauchs führen könnten.

Optimierung mechanischer Eigenschaften

Präzise Temperatureinstellung

SKD6-Werkzeugstahl benötigt eine spezifische Austenitisierungstemperatur, um seine innere Struktur für die Härtung vorzubereiten.

Der Vakuumofen hält eine präzise thermische Haltezeit, typischerweise um 1030°C. Diese Genauigkeit ist entscheidend, um sicherzustellen, dass sich die innere Kornstruktur des Stahls korrekt umwandelt, ohne zu überhitzen.

Programmierte mehrstufige Kühlung

Das Erhitzen ist nur die halbe Miete; der "Abschreck"- (Kühl-) Prozess bestimmt die endgültige Härte.

Der Ofen verwendet einen programmierten, mehrstufigen Kühlprozess. Durch die Steuerung der Kühlgeschwindigkeit des Werkzeugs maximiert der Ofen die mechanischen Eigenschaften des Stahls und gleicht Härte und Zähigkeit aus, um Rissbildung zu verhindern.

Verständnis von Prozesskompromissen

Zykluszeit vs. Oberflächenqualität

Während die Vakuumwärmebehandlung eine überlegene Oberflächenqualität liefert, handelt es sich im Vergleich zu kontinuierlichen atmosphärischen Öfen im Allgemeinen um einen langsameren Batch-Prozess.

Der "Kompromiss" besteht darin, eine längere Verarbeitungszeit in Kauf zu nehmen, um eine makellose Oberfläche zu erzielen, die wenig bis keine Nachbearbeitung oder Reinigung erfordert.

Berücksichtigung von Spannungsentlastung

Während das Hauptziel die Härtung ist, beeinflusst der thermische Zyklus auch Eigenspannungen.

Eine ordnungsgemäße Steuerung der Aufheiz- und Abkühlrampen ist unerlässlich, um innere Spannungen abzubauen, ohne neue thermische Schocks einzuführen. Wenn die Kühlphase zu aggressiv oder unkontrolliert ist, kann dies zu Verzug führen und die Vorteile der sauberen Vakuumumgebung zunichte machen.

Die richtige Wahl für Ihr Ziel treffen

Um dies auf Ihren Herstellungsprozess anzuwenden, berücksichtigen Sie Ihre spezifischen Anforderungen an die Seitenschneidwerkzeuge:

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Nutzen Sie den Vakuumofen, um Oberflächenskalierung zu minimieren, wodurch das Nachschleifen nach der Wärmebehandlung, das die Abmessungen verändern könnte, entfällt.

- Wenn Ihr Hauptaugenmerk auf die Langlebigkeit des Werkzeugs liegt: Priorisieren Sie die programmierten mehrstufigen Kühlfähigkeiten, um sicherzustellen, dass der Stahl die optimale Mikrostruktur für Verschleißfestigkeit erreicht.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Verlassen Sie sich auf die sauerstofffreie Vakuumphase, um Entkohlung zu verhindern und sicherzustellen, dass die Oberfläche so hart und haltbar wie der Kern ist.

Ein Vakuumwärmebehandlungs-Ofen verwandelt SKD6 von Rohstahl in ein Hochleistungs-Präzisionswerkzeug, indem er seine chemische und thermische Umgebung streng kontrolliert.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der SKD6-Vorbereitung | Hauptvorteil |

|---|---|---|

| Sauerstofffreie Kammer | Eliminiert Oxidation und Zunderbildung | Makellose Oberfläche, kein Nachschleifen |

| Vakuumumgebung | Verhindert Entkohlung (Kohlenstoffverlust) | Gleichmäßige Härte von Oberfläche zu Kern |

| Präzise thermische Haltezeit | Genaue Erhitzung auf ca. 1030°C | Gleichmäßige Kornstrukturumwandlung |

| Mehrstufige Kühlung | Programmiertes, kontrolliertes Abschrecken | Ausgeglichene Härte und Bruchzähigkeit |

Maximieren Sie Ihre Werkzeugleistung mit KINTEK-Expertise

Lassen Sie nicht zu, dass Oberflächenfehler oder unsachgemäße Kühlung Ihre SKD6-Werkzeuge beeinträchtigen. KINTEK bietet branchenführende Vakuumwärmebehandlungslösungen, die durch Experten-F&E und Weltklasse-Fertigung unterstützt werden. Egal, ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Übernehmen Sie noch heute die Kontrolle über Ihre Materialeigenschaften. Kontaktieren Sie unser Ingenieurteam, um zu besprechen, wie unsere Präzisionssysteme Ihre Fertigungseffizienz steigern können.

Visuelle Anleitung

Referenzen

- Herry Patria, Dianta Mustofa Kamal. Enhancing side die resistance to thermal shock in automotive casting: a comparative study of FCD550 and SKD6 materials. DOI: 10.15587/1729-4061.2024.306615

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Haupttypen von Vakuumöfen, klassifiziert nach ihrem Verwendungszweck? Finden Sie die perfekte Lösung für Ihren thermischen Prozess

- Wie verhindert ein präzises Temperaturregelsystem den Verlust von Rubidiumchlorid? Optimierung der Vakuumdestillationsausbeute

- Welche Abschreckprozesse können mit einem Vakuumwärmebehandlungs-ofen erreicht werden? Entsperren Sie Präzision und Reinheit für überlegene Ergebnisse

- Was ist die Funktion eines Hochdruck-Autoklaven aus Edelstahl bei der hydrothermalen Carbonisierung? Entfesseln Sie überlegenen Kohlenstoff

- Warum wird ein Vakuumtrockenschrank für VMPPS-Rohkautschuk verwendet? Gewährleistung von Reinheit und struktureller Integrität

- Was ist der spezifische Zweck der Verwendung eines Vakuumofens für mesoporöses Bi2Se3? Verbesserung der Reinheit und des Pore zugangs

- Was ist der Hauptzweck des Einsatzes eines Vakuumlichtbogenschmelzofens für (AlTiV)100−xCrx-Legierungen? Sicherstellung von Reinheit und Reinheit

- Welche kritischen Aufgaben erfüllt ein Vakuumtrockenschrank für WPU-Filme? Gewährleistung einer fehlerfreien Verbundmaterialintegrität