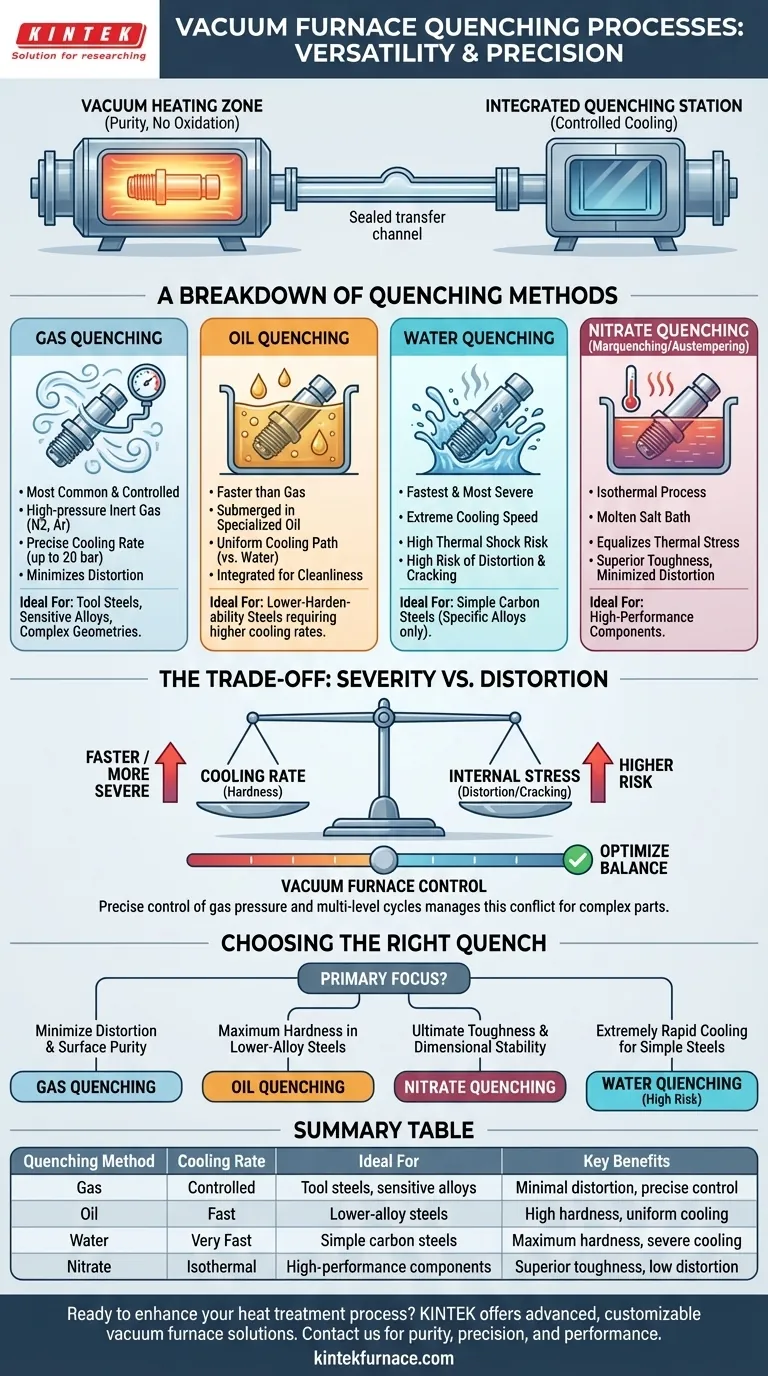

Kurz gesagt, ein moderner Vakuumwärmebehandlungs-ofen ist äußerst vielseitig und kann mehrere unterschiedliche Abschreckprozesse durchführen, um spezifische Materialeigenschaften zu erzielen. Diese integrierten Systeme können Gasabschreckung, Ölabschreckung, Wasserabschreckung und spezialisierte Nitratabschreckung ausführen, alles innerhalb eines einzigen, kontrollierten Produktionszyklus.

Der wahre Vorteil eines Vakuumofens liegt nicht nur in der Vielfalt der angebotenen Abschreckoptionen, sondern auch in der Fähigkeit, die absolute Reinheit der Vakuumheizung mit einer präzise gesteuerten Abkühlmethode zu kombinieren. Diese Integration ermöglicht es Ihnen, gezielte metallurgische Ergebnisse zu erzielen, ohne die Oberflächenoxidation, Verzunderung oder Entkohlung, die bei atmosphärischen Öfen üblich sind.

Die Rolle der Abschreckung in einer Vakuumumgebung

Die Abschreckung ist der Prozess der schnellen Abkühlung eines Metallteils von seiner Austenitisierungstemperatur. Diese schnelle Abkühlung "sperrt" eine gewünschte Kristallstruktur ein, wie z. B. Martensit, was die Härte und Festigkeit des Materials dramatisch erhöht.

Die Reinheit des Vakuumprozesses

Ein Vakuumofen heizt das Material zunächst in einer Umgebung auf, die frei von Sauerstoff und anderen reaktiven Gasen ist. Dies verhindert Oberflächenreaktionen und führt zu einem sauberen, blanken Teil, das keine anschließende Reinigung erfordert.

Integrierte Kühlstationen

Nach dem Erhitzen wird das Teil aus der Vakuumkammer zu einer integrierten Abschreckstation verbracht. Dieser Übergang erfolgt innerhalb des versiegelten Systems und stellt sicher, dass das Teil, solange es heiß ist, niemals der Atmosphäre ausgesetzt wird, wodurch die Vorteile der Vakuumumgebung erhalten bleiben.

Eine Aufschlüsselung der Vakuumabschreckmethoden

Die Wahl der Abschreckmethode wird durch die Härtbarkeit des Materials, die Geometrie des Teils und die erforderlichen endgültigen mechanischen Eigenschaften bestimmt. Jede Methode bietet eine andere Abkühlgeschwindigkeit und ein anderes Maß an Härte.

Gasabschreckung

Dies ist die häufigste und am besten kontrollierbare Abschreckmethode in modernen Vakuumöfen. Inertgas mit hohem Druck, typischerweise Stickstoff oder Argon, wird schnell durch die heiße Zone zirkuliert, um die Teile abzukühlen.

Die Abkühlgeschwindigkeit kann präzise gesteuert werden, indem der Gasdruck (bis zu 20 bar oder mehr in fortschrittlichen Systemen) und die Zirkulationsgeschwindigkeit angepasst werden. Dies macht es ideal für hochsensible Legierungen oder komplexe Geometrien, bei denen die Minimierung von Verzug von entscheidender Bedeutung ist.

Ölabschreckung

Für Materialien mit geringerer Härtbarkeit, die eine schnellere Abkühlrate erfordern, als Gas liefern kann, wird die Ölabschreckung verwendet. Das erhitzte Teil wird in einen versiegelten Tank mit speziellem Abschrecköl getaucht.

Obwohl sie härter ist als die Gasabschreckung, bietet Öl einen gleichmäßigeren Kühlpfad als Wasser und reduziert das Risiko von Rissbildung. Der Prozess ist so integriert, dass die Sauberkeit des Vakuumsystems erhalten bleibt.

Wasserabschreckung

Die Wasserabschreckung bietet die schnellste und härteste Abkühlrate. Sie ist für bestimmte Legierungen reserviert, typischerweise einfache Kohlenstoffstähle, die eine extreme Abkühlgeschwindigkeit benötigen, um volle Härte zu erreichen.

Aufgrund des hohen thermischen Schocks und des erheblichen Risikos von Verzug und Rissbildung ist die Wasserabschreckung die am seltensten verwendete Methode bei der präzisen Vakuumwärmebehandlung.

Nitratabschreckung (Martensitisches Vergüten/Austempering)

Dieser spezielle Prozess beinhaltet das Abschrecken des Teils in einem geschmolzenen Nitratbadsatz, der auf einer bestimmten Temperatur gehalten wird. Dies ist eine Form der isothermen Abschreckung.

Indem das Teil auf einer Temperatur knapp über der Martensitbildung gehalten wird, werden die thermischen Spannungen im gesamten Teil ausgeglichen, bevor die endgültige Abkühlung erfolgt. Diese Technik, bekannt als Martensitisches Vergüten oder Austempering, ist unübertroffen, um Verzug zu minimieren und überlegene Zähigkeit bei Hochleistungskomponenten zu erzeugen.

Die Abwägungen verstehen: Härte vs. Verzug

Die zentrale Herausforderung bei der Abschreckung besteht darin, die Notwendigkeit einer schnellen Abkühlung mit dem Risiko interner Spannungen auszugleichen, die zu Verzug oder Rissbildung führen.

Der Kernkonflikt: Abkühlrate vs. Innere Spannung

Ein schnelleres Abschrecken ist effektiver bei der Erzeugung einer harten martensitischen Struktur. Es erzeugt jedoch auch einen größeren Temperaturunterschied zwischen Oberfläche und Kern des Teils, was erhebliche innere Spannungen verursacht.

Warum Vakuumöfen bei der Bewältigung dieses Kompromisses glänzen

Die präzise Steuerung eines Vakuumofensystems ermöglicht die Optimierung dieses Gleichgewichts. Der Gasdruck kann hoch- oder heruntergefahren werden, und mehrstufige Abschreckzyklen können programmiert werden, um ein Teil schnell durch seinen kritischen Umwandlungsbereich und dann langsamer abzukühlen, um Spannungen zu minimieren.

Dieses Maß an Kontrolle ist grundlegend für die Verarbeitung komplexer, hochwertiger Komponenten, bei denen die Dimensionsstabilität genauso wichtig ist wie die Härte.

Auswahl der richtigen Abschreckung für Ihre Anwendung

Ihre Wahl des Abschreckprozesses wirkt sich direkt auf die endgültigen Eigenschaften, die Kosten und die Zuverlässigkeit Ihrer Komponente aus.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug und der Erhaltung der Oberflächenreinheit liegt: Die Gasabschreckung ist die Standard- und technisch fortschrittlichste Wahl für Werkzeugstähle und empfindliche Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte bei niedriglegierten Stählen liegt: Die Ölabschreckung bietet die erforderliche Abkühlrate, die die Gasabschreckung für diese Materialien nicht erreichen kann.

- Wenn Ihr Hauptaugenmerk auf überlegener Zähigkeit und Dimensionsstabilität für komplexe Teile liegt: Die Nitratabschreckung (Martensitisches Vergüten) ist die überlegene Methode zur Steuerung von Spannungen und zur Erzielung spezifischer Mikrostrukturen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung einfacher Kohlenstoffstähle liegt, die eine extrem schnelle Abkühlung erfordern: Die Wasserabschreckung ist die härteste Option, muss aber unter voller Kenntnis des hohen Verzugsrisikos angewendet werden.

Indem Sie diese unterschiedlichen Prozesse verstehen, können Sie die Wärmebehandlung präzise spezifizieren, die zur Erreichung der gewünschten Materialleistung erforderlich ist.

Zusammenfassungstabelle:

| Abschreckmethode | Abkühlrate | Ideal für | Hauptvorteile |

|---|---|---|---|

| Gasabschreckung | Kontrolliert | Werkzeugstähle, empfindliche Legierungen | Minimaler Verzug, präzise Steuerung |

| Ölabschreckung | Schnell | Niedriglegierte Stähle | Hohe Härte, gleichmäßige Abkühlung |

| Wasserabschreckung | Sehr schnell | Einfache Kohlenstoffstähle | Maximale Härte, harte Kühlung |

| Nitratabschreckung | Isotherm | Hochleistungskomponenten | Überlegene Zähigkeit, geringer Verzug |

Bereit, Ihren Wärmebehandlungsprozess mit maßgeschneiderten Vakuumofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Fertigung im eigenen Haus, um fortschrittliche Hochtemperaturofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Reinheit, Präzision und Leistung für Branchen wie Luft- und Raumfahrt, Automobilindustrie und Werkzeugherstellung liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Abschreckprozesse optimieren und überlegene Materialeigenschaften erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität