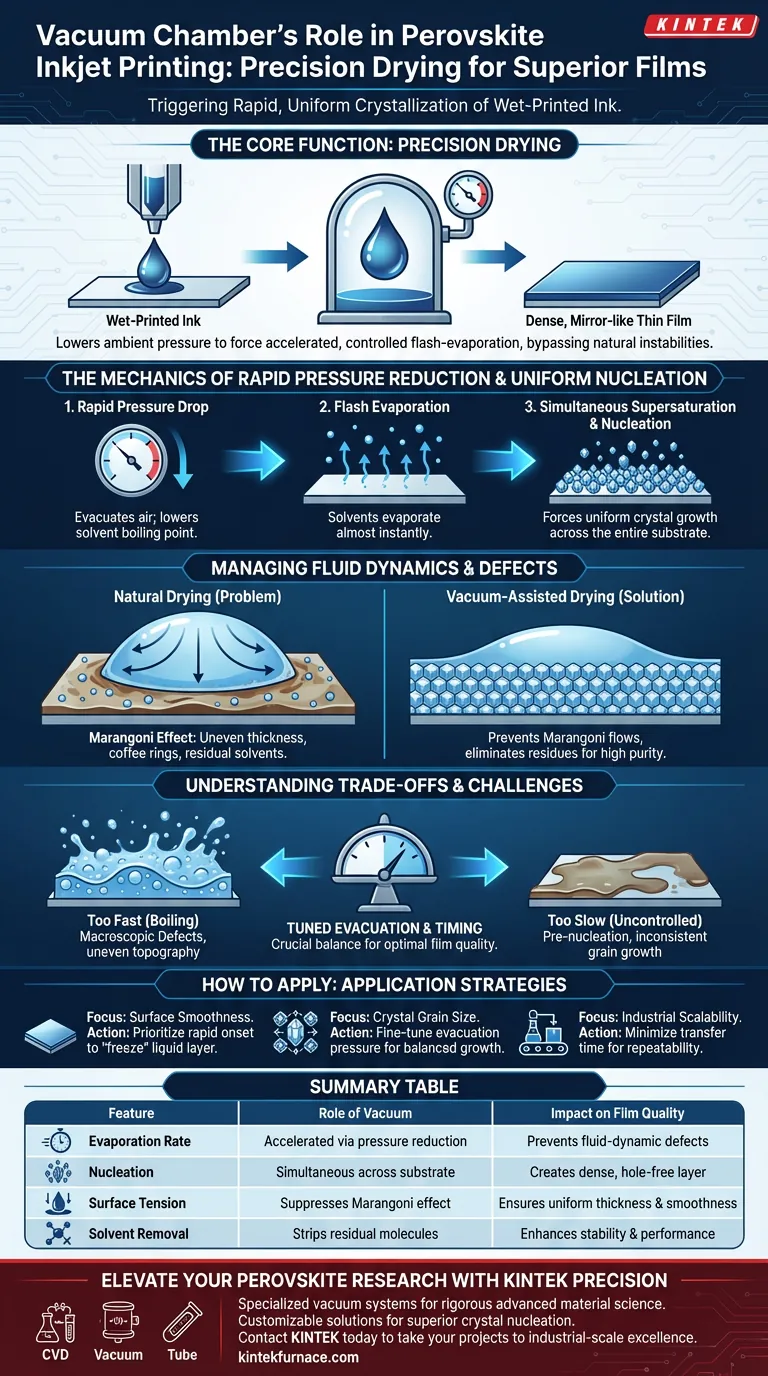

Die Vakuumkammer fungiert als präzise Trocknungsumgebung, die eine schnelle, gleichmäßige Kristallisation der nass gedruckten Perowskit-Tinte auslöst. Durch die Reduzierung des Umgebungsdrucks unmittelbar nach dem Druck wird das Lösungsmittel gezwungen, mit beschleunigter und hochkontrollierter Geschwindigkeit zu verdampfen. Dieser Prozess ist unerlässlich, um die Instabilitäten der natürlichen Trocknung zu umgehen und führt zu einer dichten, spiegelglatten Dünnschicht ohne Strukturdefekte.

Die Hauptfunktion der Vakuumkammer besteht darin, die langsame Umgebungsverdampfung durch einen "Blitzverdampfungseffekt" zu ersetzen, der eine gleichzeitige Keimbildung auf dem gesamten Substrat induziert. Diese Methode unterdrückt fluiddynamische Defekte und stellt sicher, dass die Perowskit-Kristalle eine kontinuierliche, löcherfreie Schicht bilden.

Beschleunigung der Lösungsmittelverdampfung und Keimbildung

Die Mechanik der schnellen Druckreduzierung

Wenn das Substrat in die Kammer bewegt wird, wird die Luft schnell evakuiert, um eine Umgebung mit niedrigem Druck zu schaffen. Dieser Druckabfall senkt den Siedepunkt der Lösungsmittel erheblich, wodurch sie fast augenblicklich aus dem nassen Film verdampfen. Durch die Steuerung der Evakuierungsgeschwindigkeit können Ingenieure genau bestimmen, wann die flüssige Phase in eine feste kristalline Struktur übergeht.

Erzielung einer gleichmäßigen Kristallkeimbildung

Die schnelle Verdampfung zwingt die Perowskit-Vorläufer gleichzeitig in einen Zustand der Übersättigung über die gesamte Oberfläche. Dieser gleichzeitige "Kipppunkt" führt zu einer gleichmäßigen Keimbildung, bei der die Kristalle synchron wachsen. Die gleichmäßige Keimbildung ist der Hauptgrund dafür, dass vakuumunterstützte Filme dichter und konsistenter sind als in offener Luft getrocknete Filme.

Management von Fluiddynamik und Oberflächenfehlern

Verhinderung des Marangoni-Effekts

In langsam trocknenden Umgebungen führen Unterschiede in der Oberflächenspannung dazu, dass Flüssigkeit innerhalb des Tropfens fließt, ein Phänomen, das als Marangoni-Effekt bekannt ist. Dieser Effekt drängt oft Material zu den Rändern eines gedruckten Bereichs, was zu ungleichmäßiger Dicke und "Kaffeering"-Flecken führt. Der Vakuumprozess "fixiert" den Film, indem er das Lösungsmittel entfernt, bevor diese zerstörerischen internen Strömungen auftreten können.

Entfernung von Restlösungsmitteln

Die normale natürliche Trocknung entfernt oft nicht alle Lösungsmittelmoleküle, die im Kristallgitter eingeschlossen werden können. Die Vakuumumgebung entzieht diese Rückstände effektiv, was für die langfristige chemische Stabilität des Perowskits entscheidend ist. Die Entfernung dieser Verunreinigungen führt zu einem hochreinen Film, der eine bessere elektrische Leistung in Solarzellen oder LEDs aufweist.

Verständnis der Kompromisse

Risiko übermäßiger Evakuierungsgeschwindigkeiten

Wenn das Vakuum zu heftig angelegt wird, kann das Lösungsmittel in einen "Siedezustand" geraten, der Blasen oder Spritzer im nassen Film erzeugt. Dies kann zu makroskopischen Defekten oder einer ungleichmäßigen Topographie führen und den Zweck des Vakuumschritts zunichte machen. Die Evakuierungsrate muss sorgfältig auf die spezifische Flüchtigkeit des Lösungsmittelsystems der Tinte abgestimmt werden.

Integrations- und Timing-Herausforderungen

Die "Transferzeit" zwischen dem Tintenstrahldrucker und der Vakuumkammer ist eine kritische Variable, die zu Inkonsistenzen führen kann. Wenn der nasse Film zu lange an der Luft liegt, beginnt eine unkontrollierte natürliche Trocknung, die zu Vorkeimbildung und ungleichmäßigem Kornwachstum führen kann. Ein strenger, automatisierter Übergang ist erforderlich, um sicherzustellen, dass jeder gedruckte Film den gleichen Qualitätsstandard erfüllt.

Anwendung auf Ihr Projekt

Um die besten Ergebnisse mit vakuumunterstütztem Tintenstrahldruck zu erzielen, sollte Ihr Ansatz je nach Ihren spezifischen Leistungsanforderungen variieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenglätte liegt: Priorisieren Sie den schnellen Beginn des Vakuums, um die flüssige Schicht zu "fixieren", bevor Marangoni-Strömungen die Oberfläche verzerren können.

- Wenn Ihr Hauptaugenmerk auf der Kristallkorngröße liegt: Feinabstimmung des Evakuierungsdrucks, um die Keimbildungsgeschwindigkeit mit der Zeit für das Wachstum der Kristalle zu einem dichten Gitter auszubalancieren.

- Wenn Ihr Hauptaugenmerk auf industrieller Skalierbarkeit liegt: Konzentrieren Sie sich auf die Minimierung der Transferzeit vom Druckkopf zur Kammer, um die Prozesswiederholbarkeit über große Substrate hinweg zu gewährleisten.

Durch die Beherrschung der vakuumunterstützten Trocknungsphase verwandeln Sie den Tintenstrahldruck von einer einfachen Abscheidungsmethode in eine präzise Kristallisationstechnik.

Zusammenfassungstabelle:

| Merkmal | Rolle des Vakuums im Tintenstrahldruck | Auswirkung auf die Filmqualität |

|---|---|---|

| Verdampfungsrate | Beschleunigt durch schnelle Druckreduzierung | Verhindert fluiddynamische Defekte wie Kaffeering-Effekte |

| Keimbildung | Gleichzeitig über das gesamte Substrat | Schafft eine dichte, kontinuierliche und löcherfreie Kristallschicht |

| Oberflächenspannung | Unterdrückt den Marangoni-Effekt | Gewährleistet gleichmäßige Filmdicke und spiegelglatte Oberfläche |

| Lösungsmittelentfernung | Entzieht Restmoleküle aus dem Kristallgitter | Verbessert die chemische Stabilität und elektrische Leistung |

Erweitern Sie Ihre Perowskit-Forschung mit KINTEK Precision

Hochwertige Perowskit-Dünnschichten erfordern die perfekte Balance zwischen Abscheidung und kontrollierter Kristallisation. Bei KINTEK bieten wir spezialisierte Vakuumsysteme und Labor-Hochtemperaturöfen – einschließlich CVD-, Vakuum- und Rohrsystemen – an, die für die anspruchsvollen Anforderungen der modernen Materialwissenschaft entwickelt wurden.

Mit Unterstützung von F&E-Experten und Weltklasse-Fertigung sind unsere Systeme vollständig anpassbar, um Ihnen zu helfen, Oberflächenfehler zu beseitigen und eine überlegene Kristallkeimbildung zu erzielen. Kontaktieren Sie uns noch heute, um die ideale Lösung für Ihr Labor zu finden und Ihre Dünnschichtprojekte vom Labor zur industriellen Exzellenz zu bringen.

Visuelle Anleitung

Referenzen

- Azam Khorasani, Mojtaba Abdi‐Jalebi. Opportunities, Challenges, and Strategies for Scalable Deposition of Metal Halide Perovskite Solar Cells and Modules. DOI: 10.1002/aesr.202300275

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Materialarten eignen sich für Vakuumsinteröfen? Ideal für reaktive Metalle und hochreine Anwendungen

- Wie beeinflusst das Elektrodesign die Stabilität des Wärmefeldes? Optimierung der Wärmeuniformität beim Vakuumsintern

- Welche keramischen Werkstoffe können in Vakuumwärmebehandlungsöfen verarbeitet werden? Erschließen Sie die hochreine Verarbeitung für fortschrittliche Keramiken

- Was sind die Hauptmerkmale und Vorteile eines Vakuumwärmebehandlungs-Ofens? Erzielen Sie überlegene Materialqualität & Effizienz

- Wie erleichtert ein Vakuumglühofen die Reinigung von Kohlenstoffnanofasern (CNF)? Erreichen Sie ultrahohe Reinheit

- Wie werden Vakuumöfen bei der Nachbearbeitung von additiv gefertigten Teilen eingesetzt? Entfalten Sie das Potenzial von Hochleistungs-Metallteilen

- Wie funktioniert ein Inertgaskreislaufsystem in einem Vakuumofen? Erzielen Sie eine schnelle, kontrollierte Abkühlung für Ihre Materialien

- Warum ist eine Teflonauskleidung für Hochdruckautoklaven erforderlich? Gewährleistung der Reinheit bei der Synthese von Hochentropieoxiden