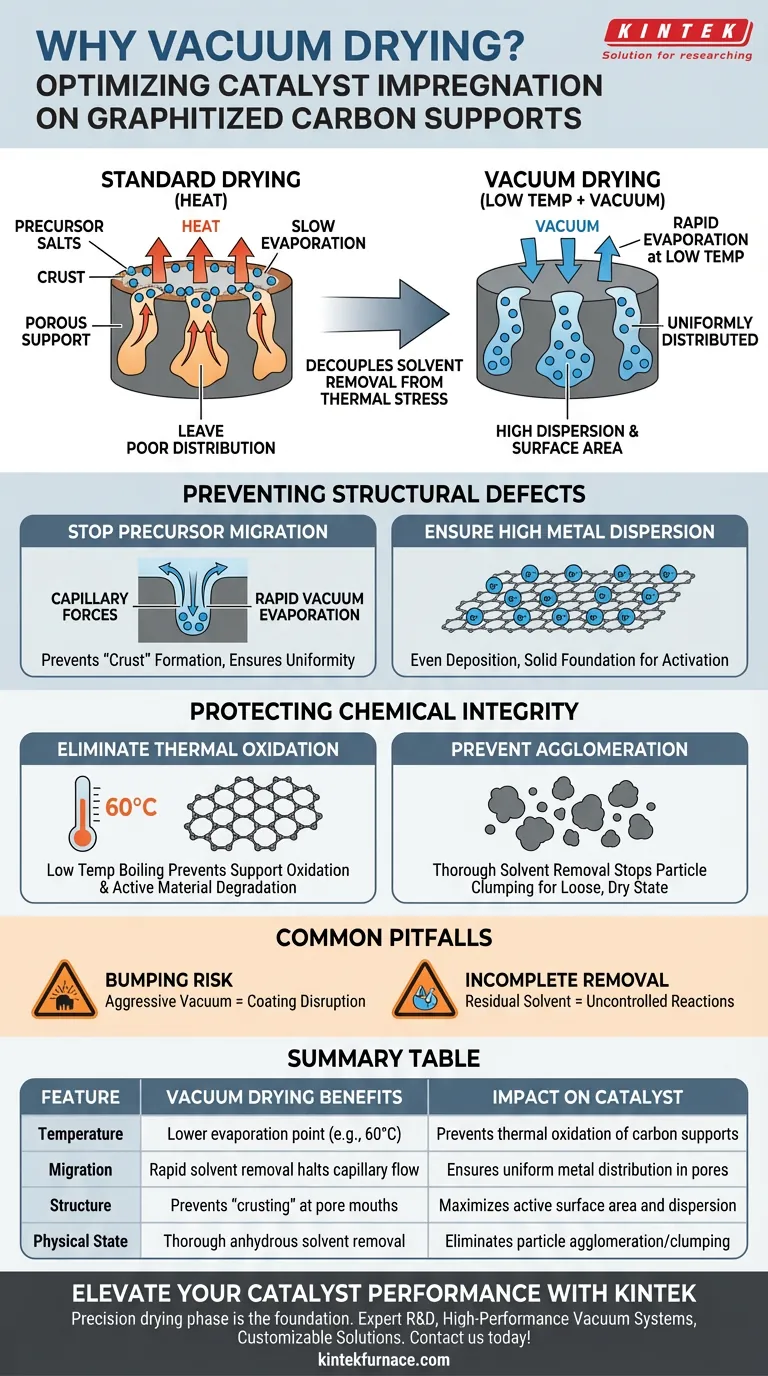

Der Hauptnutzen eines Vakuumtrocknungssystems besteht darin, die Lösungsmittelentfernung von hoher thermischer Belastung zu entkoppeln, wodurch eine gleichmäßige Katalysatorstruktur erhalten bleibt. Es wird verwendet, um Lösungsmittel bei niedrigen Temperaturen zu verdampfen, was verhindert, dass die gelösten Vorläufersalze (wie Nickel und Kupfer) während der Trocknungsphase ungleichmäßig zur äußeren Oberfläche des porösen Trägers wandern.

Die Kern Erkenntnis Die Standardtrocknung beruht auf Wärme, die beim Verdampfen des Lösungsmittels oft aktive Metalle an die Oberfläche des Materials zieht, was zu einer schlechten Verteilung führt. Die Vakuumtrocknung umgeht dies, indem sie den Druck senkt, um Feuchtigkeit und Lösungsmittel schnell bei niedrigen Temperaturen zu entfernen, wodurch die aktiven Inhaltsstoffe tief in den Poren eingeschlossen werden und eine hohe Dispersion gewährleistet wird.

Verhinderung von Strukturdefekten durch "dynamisches" Trocknen

Der Vakuumtrocknungsprozess dient nicht nur der Entfernung von Flüssigkeit, sondern ist ein Mechanismus zur Strukturkontrolle. Durch die dynamische Vakuumbehandlung üben Sie eine präzise Kontrolle darüber aus, wie sich die aktiven Komponenten auf dem Träger ablagern.

Verhinderung der Vorläuferwanderung

Wenn ein mit einer Vorläuferlösung imprägnierter Katalysatorträger trocknet, neigen Kapillarkräfte dazu, die Flüssigkeit – und die gelösten Salze – zur Mündung der Poren zu ziehen.

Wenn dies nicht kontrolliert wird, führt dies zu einer "Kruste" aus aktivem Metall an der Außenseite und sehr wenig im Inneren. Die Vakuumtrocknung beschleunigt die Verdampfung so schnell, dass diese Wanderung gestoppt wird, wodurch sichergestellt wird, dass die Salze gleichmäßig in der gesamten Porenstruktur verteilt bleiben.

Gewährleistung einer hohen Metalldispersion

Bei Katalysatoren, die Metalle wie Nickel oder Kupfer enthalten, wird die Leistung durch die Oberfläche und die Dispersion bestimmt.

Die Vakuumbehandlung stellt sicher, dass diese Ionen gleichmäßig auf der graphitierten Kohlenstoffoberfläche abgeschieden werden. Dies schafft eine solide strukturelle Grundlage, die für den Erfolg nachfolgender Hochtemperatur-Zersetzungs- und Reduktionsschritte entscheidend ist.

Schutz der chemischen Integrität des Trägers

Graphitierte Kohlenstoffträger und komplexe Vorläufer sind oft empfindlich gegenüber den rauen Bedingungen in Standard-Umluftöfen. Die Vakuumtrocknung mildert diese Umweltrisiken.

Beseitigung der thermischen Oxidation

Die Standardtrocknung erfordert höhere Temperaturen, um Lösungsmittel effektiv auszutreiben, was das Risiko einer Oxidation des Kohlenstoffträgers oder der aktiven funktionellen Gruppen birgt.

Durch die Reduzierung des Umgebungsdrucks ermöglichen Vakuumsysteme, dass Lösungsmittel (wie Ethanol oder Isopropylalkohol) bei viel niedrigeren Temperaturen, oft um 60 °C, auskochen. Dies bewahrt die chemische Natur des Trägers und verhindert, dass die aktiven Materialien abgebaut werden, bevor sie überhaupt aktiviert sind.

Verhinderung von Agglomeration

Restlösungsmittel können als Brücken wirken, die Partikel zusammenziehen und zu Agglomeration (Klumpenbildung) führen.

Vakuumöfen entfernen wasserfreies Ethanol und andere Lösungsmittel gründlich. Dies stellt sicher, dass die Rohmaterialien in einem lockeren, trockenen physikalischen Zustand verbleiben, verhindert, dass die Vorläufer miteinander verschmelzen, und stellt sicher, dass sie für die Hochtemperaturpyrolyse oder Zyklisierung bereit sind.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl die Vakuumtrocknung für eine gleichmäßige Imprägnierung überlegen ist, erfordert sie eine sorgfältige Parameterkontrolle, um wirksam zu sein.

Das Risiko des "Aufkochens"

Wenn das Vakuum ohne Temperaturregelung zu aggressiv angelegt wird, kann sich das Lösungsmittel heftig schlagartig verdampfen. Dies kann die Beschichtung oder Struktur, die Sie erhalten möchten, physisch stören, anstatt sie sanft zu setzen.

Unvollständige Lösungsmittelentfernung

Wenn man sich ausschließlich auf Vakuum ohne milde Wärme (z. B. 60 °C) verlässt, können Restlösungsmittel in tiefen Mikroporen eingeschlossen bleiben. Dieser Rückstand kann während der nachfolgenden Hochtemperatur-Ofenstufen zu unkontrollierten Reaktionen oder Oxidation führen und den endgültigen Katalysator beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Vakuumtrocknung gegenüber der Standardtrocknung sollte von der spezifischen Empfindlichkeit Ihres Vorläufer- und Trägermaterials abhängen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Oberfläche liegt: Verwenden Sie Vakuumtrocknung, um Vorläufersalze an Ort und Stelle einzufrieren und zu verhindern, dass sie zur Oberfläche wandern und agglomerieren.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Kohlenstoffträgern liegt: Verwenden Sie Vakuumtrocknung, um die Verdampfungstemperatur zu senken und sicherzustellen, dass der graphitierte Kohlenstoff oder die funktionellen Gruppen keiner thermischen Oxidation unterliegen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung vor der Pyrolyse liegt: Verwenden Sie Vakuumtrocknung, um sicherzustellen, dass das Material physikalisch locker ist und vollständig von Lösungsmitteln befreit ist, die die Hochtemperaturzersetzung stören könnten.

Die Vakuumtrocknung verwandelt den Trocknungsschritt von einer passiven Wartezeit in einen aktiven Prozess des Struktur-Engineerings.

Zusammenfassungstabelle:

| Merkmal | Vorteile der Vakuumtrocknung | Auswirkung auf den Katalysator |

|---|---|---|

| Temperatur | Niedrigerer Siedepunkt (z. B. 60 °C) | Verhindert thermische Oxidation von Kohlenstoffträgern |

| Migration | Schnelle Lösungsmittelentfernung stoppt Kapillarfluss | Gewährleistet gleichmäßige Metallverteilung in den Poren |

| Struktur | Verhindert "Krustenbildung" an den Porenmündungen | Maximiert aktive Oberfläche und Dispersion |

| Physikalischer Zustand | Gründliche Entfernung wasserfreier Lösungsmittel | Eliminiert Partikelagglomeration/Klumpenbildung |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK

Präzision in der Trocknungsphase ist die Grundlage für Hochleistungskatalysatoren. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumtrocknungssysteme und eine vollständige Palette von Laborgeräten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Egal, ob Sie mit empfindlichem graphitiertem Kohlenstoff oder komplexen Vorläufersalzen arbeiten, unsere anpassbaren Lösungen stellen sicher, dass Ihre Materialien ihre chemische Integrität und strukturelle Einheitlichkeit beibehalten.

Sind Sie bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um mit unseren Spezialisten über Ihre einzigartigen Forschungsanforderungen zu sprechen.

Visuelle Anleitung

Referenzen

- Suzan E. Schoemaker, Petra E. de Jongh. Balancing act: influence of Cu content in NiCu/C catalysts for methane decomposition. DOI: 10.1039/d4ma00138a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Wie werden Heizelemente in Vakuumöfen montiert? Für zuverlässige, gleichmäßige Heizung sorgen

- Welche Industrien sind stark auf Graphit in Vakuumöfen angewiesen? Für eine leistungsstarke Fertigung

- Warum ist eine kurzzeitige Wärmebehandlung gefolgt von einer Wasserabschreckung für Ti-15Mo-Legierungen notwendig? Maximale Materialleistung sichern

- Wie profitieren magnetische Materialien von der Vakuumwärmebehandlung? Steigerung von Reinheit und Leistung für überlegene Ergebnisse

- Warum wird ein Vakuumtrockenschrank für die Endtrocknung von BC-Fe3O4-Nanopartikeln verwendet? Erhaltung von Reinheit und Porosität

- Was ist die Funktion eines Labor-Vakuumtrockenschranks für Kohlenstofftuch und LFP? Verbessern Sie die Batteriestabilität noch heute

- Wie verbessern Fortschritte bei Graphitbeschichtungen Vakuumofenkomponenten? Erhöhen Sie Reinheit und Haltbarkeit

- Warum ist nach dem Zusammenbau von mehrschichtigen Heterostrukturen eine Hochtemperaturbehandlung in einem Vakuumglühofen erforderlich?