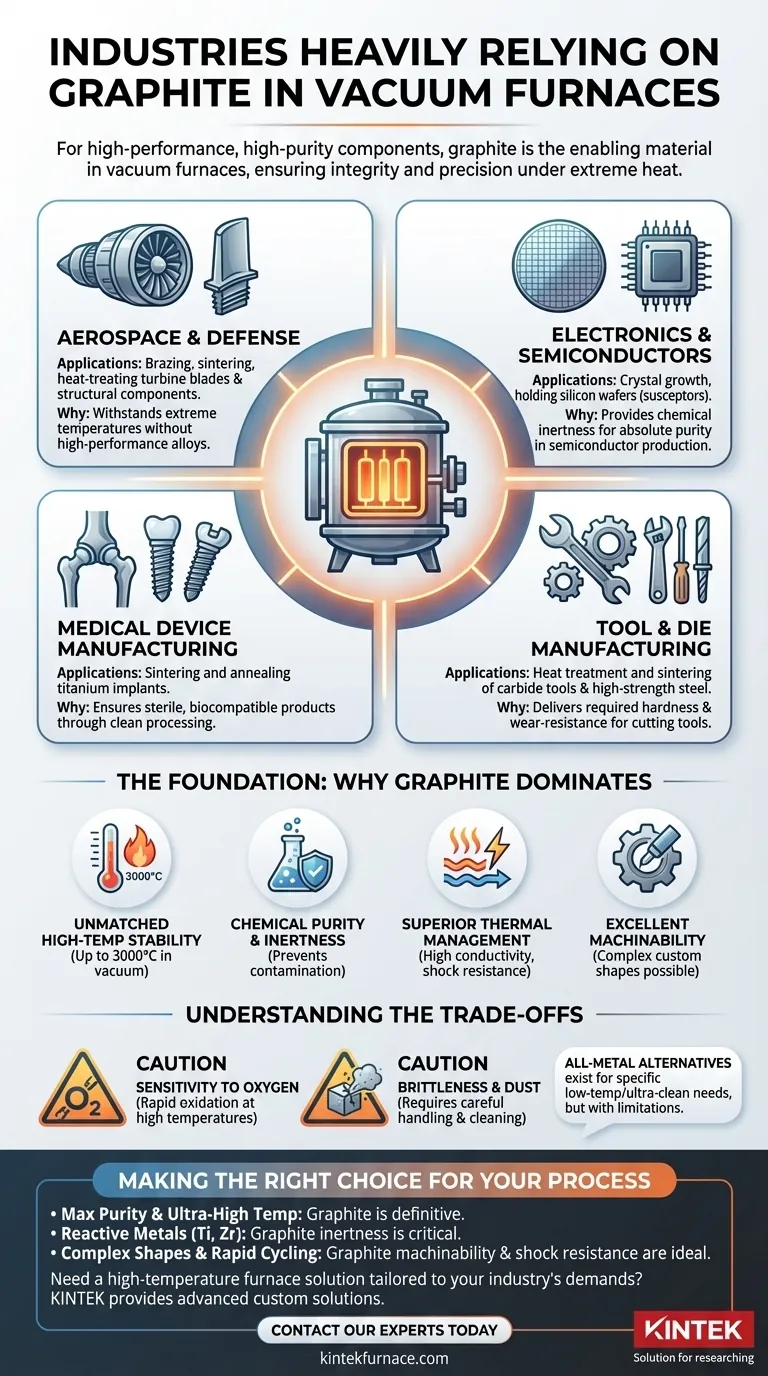

Im Grunde genommen sind es Industrien, die Hochleistungs- und hochreine Komponenten herstellen, die stark auf Graphit in Vakuumöfen angewiesen sind. Dazu gehören die Sektoren Luft- und Raumfahrt, Elektronik und Halbleiter, Medizinprodukte und der fortschrittliche Werkzeugbau, in denen Materialintegrität und Präzision unter extremer Hitze nicht verhandelbar sind.

Die weit verbreitete Verwendung von Graphit in Vakuumöfen ist keine Frage der Präferenz, sondern der Notwendigkeit. Seine einzigartige Fähigkeit, extremen Temperaturen standzuhalten, ohne sich zu verformen oder das Produkt zu kontaminieren, macht es zum Schlüsselmaterial für die Herstellung der fortschrittlichsten Komponenten der Welt.

Die Grundlage: Warum Graphit in Vakuumumgebungen dominiert

Die Rolle von Graphit geht weit über einfaches Erhitzen hinaus. Es dient als das Herzstück des Ofens und fungiert als Heizelemente, strukturelle Vorrichtungen, Isolierung und Behälter für die Werkstücke selbst. Mehrere Schlüsseleigenschaften machen es unverzichtbar.

Unübertroffene Hochtemperaturstabilität

Graphit ist eines der wenigen Materialien, das seine strukturelle Festigkeit bei extremen Temperaturen beibehält und bei bis zu 3000 °C (5432 °F) in einem Vakuum oder Inertgas betrieben werden kann.

Im Gegensatz zu Metallen, die schmelzen oder sich verformen würden, wird Graphit mit zunehmender Hitze fester, wodurch die internen Komponenten des Ofens während kritischer Prozesse stabil bleiben.

Chemische Reinheit und Inertheit

In einem Vakuumofen ist die Vermeidung von Kontamination von größter Bedeutung. Graphit ist von Natur aus inert und von extrem hoher Reinheit, was bedeutet, dass es nicht mit den verarbeiteten Materialien reagiert oder Verunreinigungen freisetzt.

Dies ist entscheidend für Anwendungen wie das Züchten von Halbleiterkristallen oder die Wärmebehandlung von medizinischen Implantaten, bei denen selbst mikroskopische Kontaminationen zu katastrophalem Versagen führen können.

Überlegenes Wärmemanagement

Graphit besitzt eine einzigartige Kombination thermischer Eigenschaften. Seine hohe thermische und elektrische Leitfähigkeit macht es zu einem effizienten und reaktionsschnellen Heizelement.

Gleichzeitig ermöglicht ihm seine außergewöhnliche Beständigkeit gegen thermische Schocks, den schnellen Aufheiz- und Abkühlzyklen (Abschrecken), die bei der Wärmebehandlung üblich sind, standzuhalten, ohne Risse zu bekommen oder auszufallen.

Hervorragende Bearbeitbarkeit

Trotz seiner Festigkeit ist Graphit relativ einfach zu bearbeiten. Dies ermöglicht die Herstellung komplexer und präziser Komponenten wie individuell geformter Heizelemente, komplizierter Werkstückbefestigungen und Halterungen.

Diese Vielseitigkeit stellt sicher, dass die Inneneinrichtung eines Ofens genau auf die Bedürfnisse des herzustellenden Produkts zugeschnitten werden kann.

Wichtige industrielle Anwendungen, die durch Graphit angetrieben werden

Die Eigenschaften von Graphit ermöglichen direkt kritische Prozesse in mehreren Branchen mit hohem Risiko.

Luft- und Raumfahrt und Verteidigung

Dieser Sektor benötigt Komponenten aus Hochleistungswerkstoffen und Verbundwerkstoffen, die enormen Belastungen standhalten können.

Prozesse wie Hartlöten, Sintern und Wärmebehandeln von Turbinenschaufeln oder Strukturkomponenten werden in graphitbeschichteten Vakuumöfen durchgeführt, um die erforderliche Festigkeit und Ermüdungsbeständigkeit zu erreichen, ohne Verunreinigungen einzubringen.

Elektronik und Halbleiter

Die Herstellung von Siliziumwafern und integrierten Schaltkreisen erfordert eine Umgebung absoluter Reinheit.

Graphit wird zur Herstellung von Vorrichtungen (Suszeptoren), die Siliziumwafer halten, und als Heizelemente für Kristallwachstumsprozesse verwendet. Seine Inertheit stellt sicher, dass die elektronischen Eigenschaften des Halbleiters nicht beeinträchtigt werden.

Herstellung von Medizinprodukten

Die Herstellung von medizinischen Implantaten, wie Titan-Hüftgelenken oder Zahnschrauben, erfordert eine saubere Hochtemperaturverarbeitung, um die Biokompatibilität zu gewährleisten.

Vakuumöfen mit Graphit-Innenausstattung werden zum Sintern und Glühen dieser Teile verwendet, wodurch ein starkes, steriles Produkt entsteht, das der menschliche Körper nicht abstößt.

Werkzeug- und Formenbau

Hochfeste Stahl- und Hartmetallwerkzeuge, die in Schneid- und Umformprozessen verwendet werden, müssen unglaublich hart und verschleißfest sein.

Graphitöfen sind für die Wärmebehandlungs- und Sinterprozesse unerlässlich, die diesen Werkzeugen ihre erforderliche Härte und Haltbarkeit verleihen.

Verständnis der Kompromisse

Obwohl Graphit dominiert, ist es nicht ohne betriebliche Überlegungen. Die Anerkennung dieser ist der Schlüssel zu seiner erfolgreichen Implementierung.

Empfindlichkeit gegenüber Sauerstoff

Die Hochtemperaturfestigkeit von Graphit hängt vollständig von einer Vakuum- oder Inertgasumgebung ab. Wird bei hohen Temperaturen Sauerstoff eingeleitet, oxidiert und zersetzt sich das Graphit schnell, was den Ofen und das Produkt beeinträchtigt.

Die Aufrechterhaltung der Integrität des Vakuums ist der wichtigste betriebliche Faktor bei der Verwendung einer Graphit-Heißzone.

Sprödigkeit und Staub

Bei Raumtemperatur kann Graphit spröde sein und muss vorsichtig gehandhabt werden, um Absplitterungen oder Risse zu vermeiden.

Darüber hinaus kann Graphitstaub bei der Wartung und Reinigung eine Quelle für Partikelkontamination sein, wenn er nicht ordnungsgemäß gehandhabt wird.

Alternativen aus Vollmetall

Für bestimmte Anwendungen, insbesondere bei niedrigeren Temperaturen oder wenn extreme Sauberkeit erforderlich ist (bis zu dem Punkt, an dem selbst Graphitstaub ein Problem darstellt), gibt es Heißzonen aus Vollmetall, die Materialien wie Molybdän oder Wolfram verwenden, als Alternative.

Diese Metalle sind jedoch in der Regel teurer, haben niedrigere maximale Betriebstemperaturen und können nach wiederholten Heizzyklen spröde werden.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Fertigungsziel bestimmt, wie Sie die Fähigkeiten von Graphit nutzen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und extrem hohen Temperaturen liegt: Graphit ist die definitive Wahl, insbesondere für Halbleiter, Solar und die Forschung an fortschrittlichen Materialien.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle liegt: Die Inertheit von Graphit ist entscheidend für die Wärmebehandlung von Materialien wie Titan und Zirkonium, ohne unerwünschte chemische Reaktionen hervorzurufen.

- Wenn Ihr Hauptaugenmerk auf komplexen Teileformen und schnellen Zyklen liegt: Die ausgezeichnete Bearbeitbarkeit und Beständigkeit gegen thermische Schocks von Graphit machen es ideal für die Herstellung kundenspezifischer Vorrichtungen, die in Hochdurchsatz-Wärmebehandlungsvorgängen verwendet werden.

Letztendlich macht die einzigartige Kombination von thermischen und chemischen Eigenschaften Graphit zum Grundmaterial für die anspruchsvollsten und innovativsten Herstellungsprozesse der Welt.

Zusammenfassungstabelle:

| Industrie | Wichtige Anwendungen | Warum Graphit unerlässlich ist |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Hartlöten, Sintern, Wärmebehandlung von Turbinenschaufeln & Strukturkomponenten | Hält extremen Temperaturen stand, ohne Hochleistungswerkstoffe zu verunreinigen |

| Elektronik & Halbleiter | Kristallwachstum, Halten von Siliziumwafern (Suszeptoren) | Gewährleistet chemische Inertheit für absolute Reinheit in der Halbleiterproduktion |

| Herstellung von Medizinprodukten | Sintern und Glühen von Titanimplantaten (Hüften, Zahnschrauben) | Gewährleistet sterile, biokompatible Produkte durch saubere Verarbeitung |

| Werkzeug- und Formenbau | Wärmebehandlung und Sintern von Hartmetallwerkzeugen und hochfestem Stahl | Liefert die für Schneidwerkzeuge erforderliche Härte und Verschleißfestigkeit |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf die Reinheits- und Leistungsanforderungen Ihrer Branche zugeschnitten ist?

KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskompetenzen, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Egal, ob Sie in der Luft- und Raumfahrt, Halbleitertechnik, Medizintechnik oder im Werkzeugbau tätig sind, wir können einen Ofen mit einer Graphit-Heißzone entwerfen, der für Ihren spezifischen Prozess optimiert ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialintegrität und Fertigungspräzision verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen