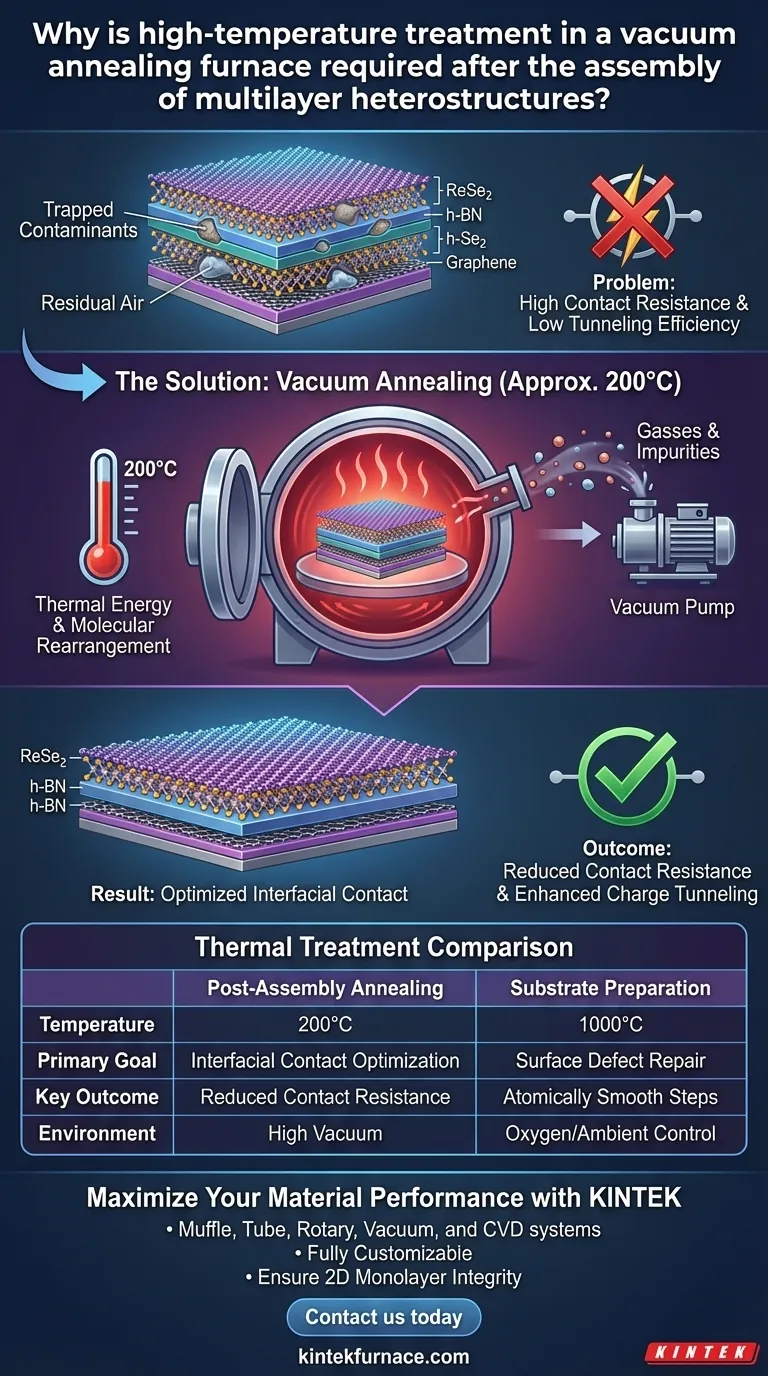

Die Vakuumglühung nach dem Zusammenbau ist ein entscheidender Reinigungsschritt, der verwendet wird, um Verunreinigungen zu beseitigen, die sich zwischen den Schichten einer Heterostruktur befinden. Durch Erhitzen des Geräts – typischerweise auf etwa 200 °C – in einer Vakuumumgebung treibt man effektiv Restluft und Verunreinigungen aus und zwingt die zweidimensionalen Materialien in engeren physikalischen Kontakt.

Das Hauptziel dieser Behandlung ist die Optimierung des Grenzflächenkontakts zwischen den Schichten. Durch die Entfernung von eingeschlossenen Rückständen und die Induktion von molekularen Umlagerungen reduziert der Prozess den Kontaktwiderstand erheblich und verbessert die Ladungstunnelleistung, die für Hochleistungsgeräte unerlässlich ist.

Der Mechanismus der Grenzflächenverbesserung

Entfernung von eingeschlossenen Verunreinigungen

Während des physischen Stapelns oder Zusammenbaus von mehrschichtigen Heterostrukturen (wie ReSe2/h-BN/Graphen) werden unweigerlich mikroskopische Taschen mit Restluft und Verunreinigungen zwischen den Schichten eingeschlossen.

Wenn diese Verunreinigungen unbehandelt bleiben, wirken sie als Barrieren. Sie verhindern, dass die atomaren Schichten den engen Kontakt erreichen, der für das korrekte Funktionieren von Quantenphänomenen erforderlich ist.

Thermische Ausdehnung und molekulare Umlagerung

Der Glühprozess beinhaltet typischerweise das Erhitzen der Struktur auf etwa 200 °C für zwei Stunden.

Diese Zufuhr von thermischer Energie verursacht thermische Ausdehnung und induziert molekulare Umlagerung innerhalb der Heterostruktur. Während sich die Materialien ausdehnen und leicht verschieben, werden eingeschlossene Gase in das Vakuum ausgestoßen, und die Schichten setzen sich in einer thermodynamisch stabileren, flacheren Konfiguration ab.

Verbesserung der elektrischen Eigenschaften

Das direkte Ergebnis einer saubereren, engeren Grenzfläche ist eine dramatische Verbesserung der elektrischen Leistung.

Insbesondere senkt dieser Prozess den Kontaktwiderstand und stellt sicher, dass der Strom reibungslos über die Verbindung fließt. Darüber hinaus verbessert die Entfernung von Grenzflächenlücken für vertikale Geräte die Ladungstunnelleistung erheblich, was oft der limitierende Faktor für die Geschwindigkeit und Empfindlichkeit des Geräts ist.

Verständnis der Kompromisse: Prozesstemperatur

Es ist wichtig, zwischen der Glühung nach dem Zusammenbau und der Substratvorbereitung zu unterscheiden, da "Hochtemperatur" in verschiedenen Kontexten unterschiedliche Bedeutungen hat.

Das Risiko übermäßiger Hitze

Für eine vollständig zusammengebaute Heterostruktur ist die "Hochtemperatur" relativ moderat (z. B. 200 °C). Eine signifikante Überschreitung dieses Bereichs kann die empfindlichen 2D-Monolayer beschädigen oder unerwünschte chemische Reaktionen zwischen den Komponenten des Stapels verursachen.

Unterscheidung der Substratbehandlung

Im Gegensatz dazu erfordert die Substratvorbereitung viel höhere Temperaturen, bevor irgendein Gerätezusammenbau stattfindet.

Wie in den Protokollen zur Substratverarbeitung angegeben, werden Basismaterialien oft bei 1000 °C in Sauerstoff geglüht. Diese extreme Hitze ist notwendig, um organische Verunreinigungen zu entfernen, Oberflächenfehler zu reparieren und atomar glatte Stufenstrukturen für das epitaktische Wachstum zu erzeugen. Diese Temperatur ist jedoch im Allgemeinen zerstörend für eine fertige mehrschichtige Heterostruktur und darf nur auf das blanke Substrat angewendet werden.

Die richtige Wahl für Ihr Ziel treffen

Um eine optimale Geräteleistung zu gewährleisten, müssen Sie die richtige thermische Behandlung im richtigen Stadium der Fertigung anwenden.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines fertigen Geräts liegt: Verwenden Sie eine moderate Vakuumglühung (ca. 200 °C), um eingeschlossene Luft auszutreiben und die elektrische Schnittstelle zwischen den gestapelten Schichten zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Qualität des Materialwachstums liegt: Verwenden Sie eine Hochtemperaturglühung (ca. 1000 °C) auf dem blanken Substrat vor dem Zusammenbau, um eine atomar glatte Keimbildungsoberfläche zu gewährleisten.

Der Erfolg beruht auf der Nutzung von thermischer Energie, um die Grenzfläche zu reinigen, ohne die strukturelle Integrität der empfindlichen 2D-Schichten zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Glühung nach dem Zusammenbau | Substratvorbereitung |

|---|---|---|

| Temperatur | Ca. 200 °C | Ca. 1000 °C |

| Hauptziel | Optimierung des Grenzflächenkontakts | Reparatur von Oberflächenfehlern |

| Wichtigstes Ergebnis | Reduzierter Kontaktwiderstand | Atomar glatte Stufen |

| Umgebung | Hochvakuum | Sauerstoff-/Umgebungsregelung |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem Hochleistungsgerät und einem fehlgeschlagenen Experiment. Egal, ob Sie eine Vakuumglühung bei moderater Temperatur zur Perfektionierung Ihrer Heterostrukturgrenzflächen oder Hochtemperatursysteme für die Substratvorbereitung benötigen, KINTEK bietet die Lösung.

Mit Unterstützung durch F&E und Fertigungsexpertise bieten wir eine breite Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre spezifischen Laboranforderungen angepasst werden können. Stellen Sie die Integrität Ihrer 2D-Monolayer sicher und erzielen Sie noch heute eine überlegene Ladungstunnelleistung.

Bereit, Ihre Forschung zu verbessern? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Wei Li, Shaoxi Wang. Reconfigurable Floating‐Gate Devices with Ambipolar ReSe<sub>2</sub> Channel: Dual‐Mode Storage, NMOS‐PMOS Transformation, Logic Functions, Synapse Simulations, Positive and Negative Photoconductive Effects. DOI: 10.1002/adfm.202425359

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Prozesse werden in einem Hochtemperatur-Vakuumofen durchgeführt? Erzielen Sie Reinheit und Präzision bei der Materialbearbeitung

- Wie wird die Temperatur während des Erhitzungsprozesses in einem Vakuumofen geregelt? Entsperren Sie Präzision für hochintegre Prozesse

- Was sind die technischen Vorteile der Verwendung eines Hochvakuum-Hochtemperatur-Sinterofens für Edelstahl?

- Was sind die Hauptkomponenten eines Fallboden-Abschreckofens? Wesentliche Teile für die schnelle Wärmebehandlung

- Welche Vorteile bieten Vakuumtrockenschränke für Keramikpulver? Erhaltung von Reinheit und Mikrostruktur

- Was ist die Funktion einer Vakuumkammer während des TLP-Lötprozesses? Erzielen Sie hochreine, fehlerfreie Verbindungen

- Wie gewährleisten kundenspezifische Vakuumöfen eine präzise Temperaturregelung? Erzielen Sie überragende thermische Gleichmäßigkeit für Ihr Labor

- Was sind die Kernfunktionen eines Vakuum-Thermoreduktions-Ofens? Effiziente Gewinnung von reinem Magnesium