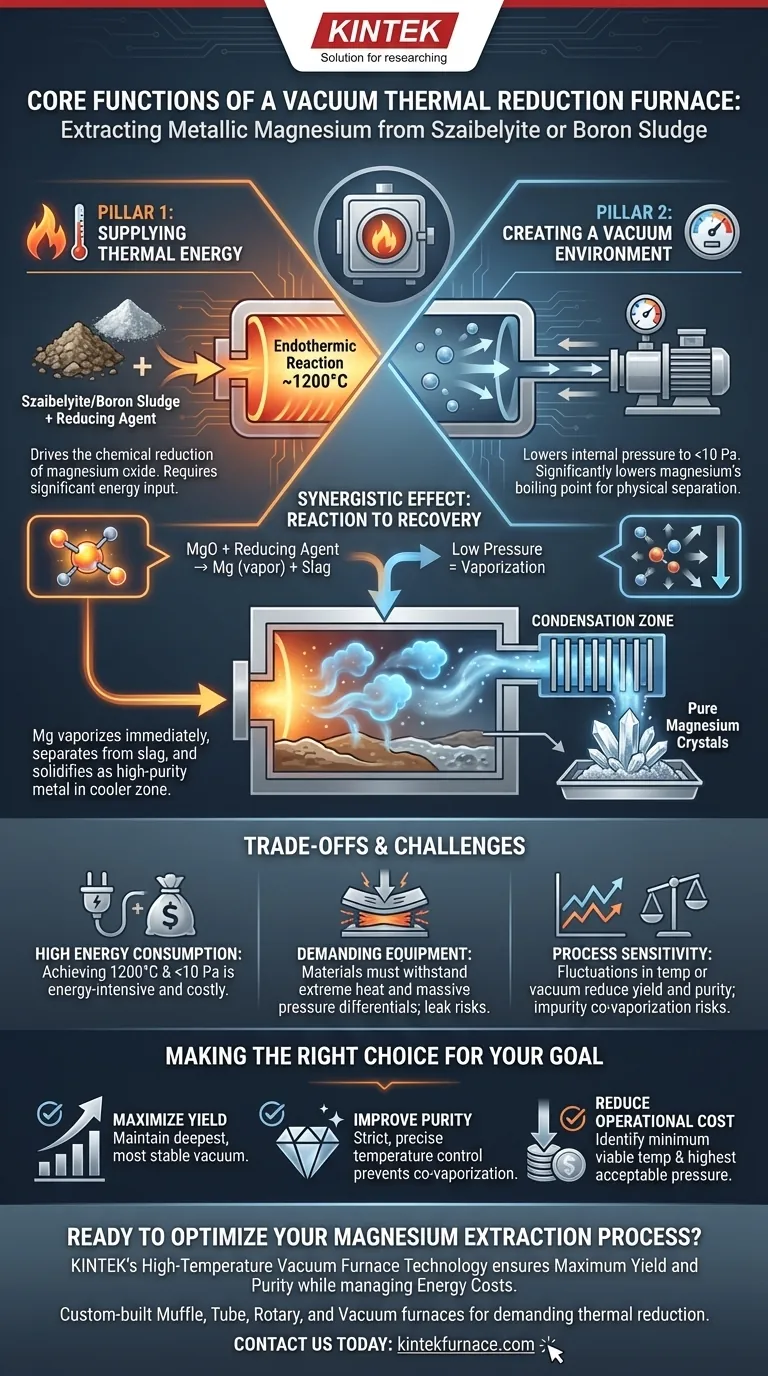

Im Wesentlichen erfüllt ein Vakuum-Thermoreduktions-Ofen zwei kritische und gleichzeitige Funktionen zur Gewinnung von metallischem Magnesium aus Materialien wie Szaibelyit oder Bor-Schlamm. Er liefert die notwendige hohe Temperatur, um die chemische Reduktion von Magnesiumoxid anzutreiben, und er schafft eine Hochvakuumumgebung, um das neu gebildete Magnesiumprodukt physikalisch vom verbleibenden Schlacke zu trennen.

Der Hauptzweck des Ofens besteht nicht nur darin, eine chemische Reaktion zu ermöglichen, sondern die physikalischen Eigenschaften des Produkts – insbesondere den Siedepunkt von Magnesium – grundlegend zu verändern, um einen ansonsten schwierigen Trennprozess effizient und effektiv zu gestalten.

Die zwei Säulen der Magnesiumgewinnung

Der gesamte Prozess hängt von der Fähigkeit des Ofens ab, zwei Umgebungsbedingungen präzise zu steuern: Wärme und Druck. Diese beiden Funktionen wirken zusammen, um sowohl das Magnesium zu erzeugen als auch es sofort zu reinigen.

Funktion 1: Zufuhr von thermischer Energie für die Reduktion

Die Umwandlung von Magnesiumoxid (der Form von Magnesium im Ausgangsmaterial) in metallisches Magnesium ist eine endotherme Reaktion. Das bedeutet, dass sie eine erhebliche und kontinuierliche Energiezufuhr benötigt, um abzulaufen.

Der Ofen liefert diese Energie, indem er das Rohmaterial und ein Reduktionsmittel (wie Silizium oder Aluminium) auf Temperaturen um 1200°C erhitzt. Diese intensive Hitze liefert die notwendige Aktivierungsenergie, damit die chemische Reaktion mit einer praktikablen Geschwindigkeit ablaufen kann.

Funktion 2: Schaffung eines Vakuums zur physikalischen Trennung

Dies ist die kritischste Funktion für die Trennung. Bei normalem atmosphärischem Druck hat metallisches Magnesium einen sehr hohen Siedepunkt. Die Vakuum pumpen des Ofens reduzieren jedoch den Innendruck auf unter 10 Pa, ein nahezu perfektes Vakuum.

Dieser dramatische Druckabfall senkt den Siedepunkt von Magnesium erheblich. Unter diesen Bedingungen verdampft metallisches Magnesium, sobald es durch die chemische Reaktion gebildet wird, bei Betriebstemperatur sofort.

Der synergistische Effekt: Von der Reaktion zur Rückgewinnung

Die Kombination dieser beiden Funktionen schafft einen hocheffizienten Produktionszyklus. Die Hitze treibt die Reaktion an, und das Vakuum sorgt dafür, dass das Produkt sofort seinen Aggregatzustand von fest/flüssig in Gas (Dampf) ändert.

Dieser Magnesiumdampf ist physikalisch vom verbleibenden festen und flüssigen Schlacke (enthaltend Bor, Silizium und andere Verunreinigungen) getrennt. Der Dampf wandert natürlich in einen kühleren Bereich des Ofens, die Kondensationszone, wo er abkühlt und sich zu einem hochreinen kristallinen Magnesiumablagerung verfestigt, effektiv vom Abfallmaterial getrennt.

Verständnis der Kompromisse und Herausforderungen

Obwohl dieser Prozess effektiv ist, ist er anspruchsvoll und erfordert sorgfältige Kontrolle. Die Funktionen des Ofens stellen inhärente betriebliche Herausforderungen dar, die bewältigt werden müssen.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten sowohl einer Temperatur von 1200°C als auch eines Vakuums unter 10 Pa ist extrem energieintensiv. Dies stellt eine primäre Betriebskosten- und eine erhebliche technische Herausforderung dar.

Anspruchsvolle Ausrüstungsanforderungen

Der Ofen muss aus Materialien gefertigt sein, die extremen Temperaturen standhalten und gleichzeitig unter einem massiven externen Druckunterschied strukturell stabil bleiben. Jede Leckage oder Materialermüdung würde zu einem katastrophalen Verlust der Vakuumumgebung führen.

Prozesssensitivität

Die Effizienz der Gewinnung ist sehr empfindlich gegenüber Schwankungen sowohl der Temperatur als auch des Drucks. Ein instabiles Vakuum oder inkonsistente Erwärmung kann zu geringeren Ausbeuten, unvollständigen Reaktionen und reduzierter Produktreinheit führen, da auch andere Elemente verdampfen könnten, wenn die Temperatur zu hoch ist.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung des Ofenbetriebs hängt vollständig von Ihrem Hauptziel ab, sei es die Maximierung der Leistung, der Reinheit oder der Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Die Aufrechterhaltung des tiefsten und stabilsten Vakuums ist entscheidend, um sicherzustellen, dass die maximale Menge an Magnesium zur Sammlung verdampft.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Reinheit liegt: Eine strenge und präzise Temperaturkontrolle ist unerlässlich, um die Mitverdampfung von Verunreinigungen zu verhindern, die ähnliche Dampfdrücke wie Magnesium aufweisen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Das Ziel ist es, die minimale praktikable Temperatur und den höchsten akzeptablen Druck (geringstes Vakuum) zu identifizieren, die dennoch die gewünschte Trenneffizienz erzielen.

Letztendlich ist die Beherrschung des präzisen Zusammenspiels zwischen Temperatur und Druck der Schlüssel zur Erschließung einer effizienten und reinen Magnesiumrückgewinnung mit dieser Technologie.

Zusammenfassungstabelle:

| Funktion | Zweck | Schlüsselbedingung |

|---|---|---|

| Thermische Energie | Treibt die chemische Reduktion von Magnesiumoxid an. | ~1200°C |

| Vakuumumgebung | Senkt den Siedepunkt von Magnesium für die physikalische Trennung. | < 10 Pa Druck |

| Synergistischer Effekt | Magnesium verdampft und wird als reine Kristalle gesammelt. | Dampf wandert in eine Kondensationszone |

Bereit, Ihren Magnesiumgewinnungsprozess zu optimieren?

Bei KINTEK verstehen wir das kritische Gleichgewicht zwischen Temperatur und Vakuumdruck, das für eine effiziente, hochreine Metallrückgewinnung erforderlich ist. Unsere Expertise in der Hochtemperatur-Vakuumofentechnologie stellt sicher, dass Ihr Betrieb maximale Ausbeute und Reinheit erzielt und gleichzeitig die Energiekosten verwaltet.

Unsere speziell angefertigten Muffel-, Rohr-, Dreh- und Vakuumöfen, einschließlich spezialisierter CVD-Systeme, sind darauf ausgelegt, die anspruchsvollen Anforderungen von Thermoreduktionsprozessen zu erfüllen. Unterstützt durch erstklassige F&E und Fertigung bieten wir Lösungen, die auf Ihre einzigartigen Material- und Produktionsziele zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK-Ofen die Fähigkeiten Ihres Labors oder Pilotwerks verbessern kann. Nehmen Sie über unser Kontaktformular Kontakt auf, um mit einem Experten zu sprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas