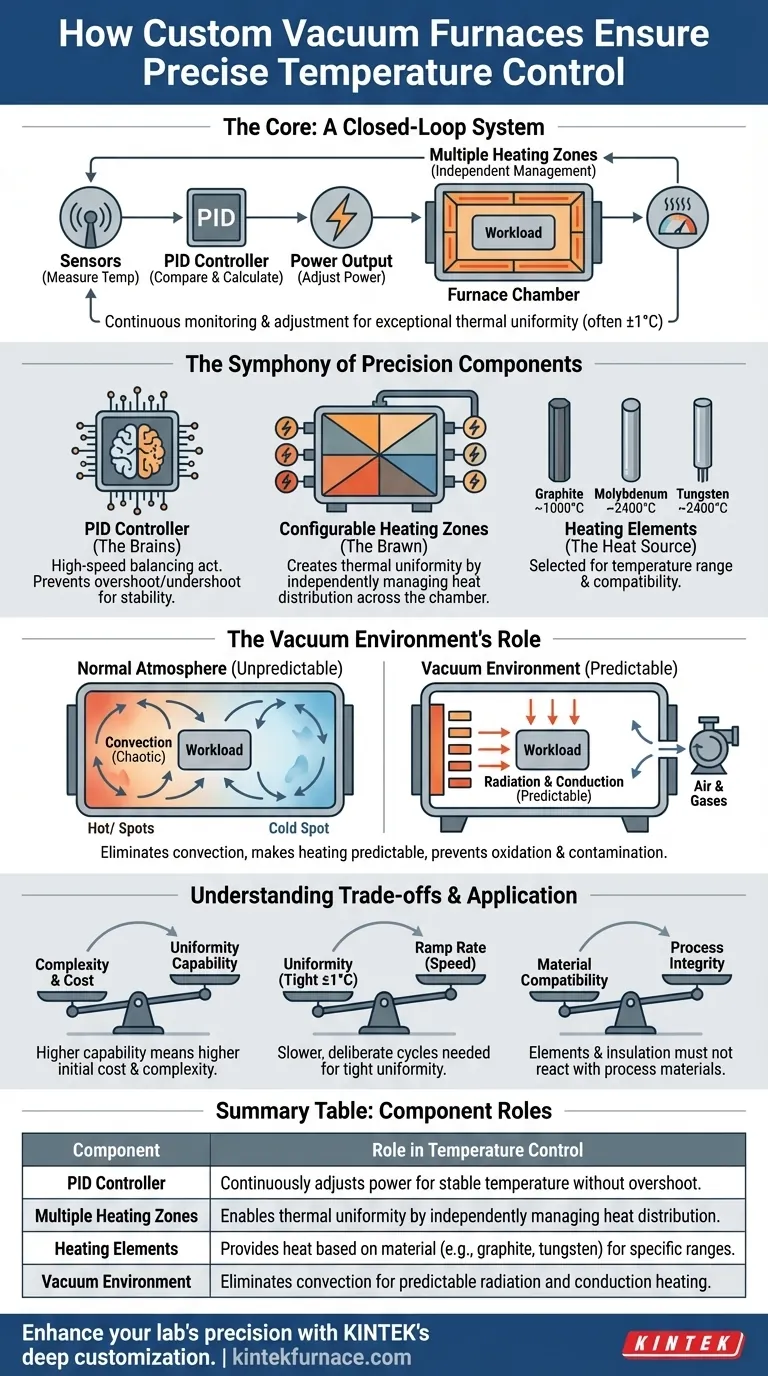

Im Kern erreicht ein kundenspezifischer Vakuumofen eine präzise Temperaturregelung durch die Integration fortschrittlicher elektronischer Steuerungssysteme, strategisch entworfener Heizelemente und mehrerer, unabhängig verwalteter Heizzonen. Dieser vielschichtige Ansatz ermöglicht es dem System, nicht nur eine Solltemperatur zu erreichen, sondern auch eine außergewöhnliche thermische Gleichmäßigkeit über die gesamte Beladung aufrechtzuerhalten, oft bis auf ±1°C.

Der Schlüssel zum Verständnis der Ofenpräzision liegt in der Erkenntnis, dass es sich um ein geschlossenes System handelt. Der Ofen misst ständig seine Innentemperatur, vergleicht sie mit dem gewünschten Sollwert und nimmt sofortige, geringfügige Anpassungen der Leistungsabgabe über verschiedene Heizzonen vor, um ein perfektes Gleichgewicht aufrechtzuerhalten.

Die Kernkomponenten der Temperaturpräzision

Echte Temperaturregelung ist nicht das Ergebnis einer einzelnen Komponente, sondern ein Zusammenspiel von Hardware und Software, die im Einklang arbeiten. Jedes Teil spielt eine entscheidende Rolle bei der Erzielung des gewünschten thermischen Profils.

Das Steuerungssystem: Das Gehirn der Operation

Das Herzstück der modernen Temperaturregelung ist der PID-Regler (Proportional-Integral-Differentiator). Dies ist das Gehirn des Ofens, das ständig einen hochschnellen Balanceakt vollführt.

Stellen Sie es sich wie ein fortschrittliches Tempomatsystem für Ihr Auto vor. Es schaltet den Strom nicht einfach ein oder aus; es moduliert ihn kontinuierlich. Der PID-Regler misst die aktuelle Temperatur, vergleicht sie mit Ihrem Sollwert und berechnet die präzise Leistungsanpassung, die zur Korrektur jeder Abweichung erforderlich ist, wodurch Stabilität ohne Überschwingen oder Unterschreiten des Ziels gewährleistet wird.

Konfigurierbare Heizzonen: Die Muskeln

Ein kundenspezifischer Ofen verwendet nicht eine riesige Heizung. Stattdessen teilt er seine Kammer in mehrere konfigurierbare Heizzonen auf, die jeweils unabhängig vom PID-System mit Strom versorgt und gesteuert werden.

Dieses Design ist entscheidend für die Erzielung einer thermischen Gleichmäßigkeit. Wärme verteilt sich von Natur aus ungleichmäßig, insbesondere in der Nähe der Kammertüren oder Durchführungen. Durch die Abgabe von etwas mehr Leistung an kühlere Zonen und weniger an heißere Zonen kann der Ofen eine bemerkenswert konstante Temperaturumgebung in einem großen dreidimensionalen Raum erzeugen.

Heizelemente: Die Wärmequelle

Die Wahl des Heizelementmaterials wirkt sich direkt auf den Leistungsbereich und die Eignung des Ofens für bestimmte Prozesse aus.

Gängige Materialien wie Graphit, Molybdän und Wolfram werden basierend auf der erforderlichen Maximaltemperatur und chemischen Verträglichkeit ausgewählt. Wolfram wird beispielsweise für extreme Temperaturen bis zu 2400 °C verwendet, während Graphit eine vielseitige und gängige Wahl für viele Hochtemperaturanwendungen ist.

Wie die Vakuumumgebung Präzision ermöglicht

Das Vakuum selbst ist ein kritischer Bestandteil der Gleichung. Durch das Entfernen von Luft und anderen Gasen verändert die Umgebung grundlegend, wie sich Wärme verhält, wodurch sie vorhersehbarer und besser kontrollierbar wird.

Eliminierung unvorhersehbarer Konvektion

In einer normalen Atmosphäre bewegt sich Wärme durch Konvektion – die Zirkulation heißer Luft. Dieser Prozess ist chaotisch und erzeugt heiße und kalte Stellen. Im Vakuum wird Konvektion eliminiert.

Der Wärmeübergang reduziert sich auf Strahlung (von den Heizelementen) und Wärmeleitung (durch direkten Kontakt). Dies macht den Heizprozess weitaus vorhersehbarer und ermöglicht es dem Steuerungssystem, die Temperatur mit viel größerer Genauigkeit zu regeln.

Verhinderung von Kontamination und Oxidation

Die Vakuumumgebung ist unerlässlich zum Schutz der zu verarbeitenden Materialien. Sie entfernt Sauerstoff und andere reaktive Gase, wodurch Oxidation und Kontamination verhindert werden, die sonst bei hohen Temperaturen auftreten würden.

Dies stellt sicher, dass die Materialeigenschaften des Endprodukts ausschließlich auf dem thermischen Prozess beruhen und nicht durch unerwünschte chemische Reaktionen beeinträchtigt werden.

Die Kompromisse verstehen

Die Spezifikation eines kundenspezifischen Vakuumofens beinhaltet das Abwägen von Leistungsanforderungen mit praktischen Einschränkungen. Es gibt keine einzige „beste“ Konfiguration für alle Anwendungen.

Komplexität vs. Kosten

Ein Ofen mit mehr unabhängigen Heizzonen und einem anspruchsvolleren Steuerungssystem liefert eine überragende Gleichmäßigkeit. Diese erhöhte Leistungsfähigkeit geht jedoch mit höheren Anschaffungskosten, größerer Programmierkomplexität und mehr potenziellen Fehlerquellen einher.

Gleichmäßigkeit vs. Aufheiz-/Abkühlrate

Das Erreichen einer extrem engen Temperaturgleichmäßigkeit (z. B. ±1°C) erfordert oft langsamere, gezieltere Heiz- und Kühlzyklen. Der Versuch, die Temperatur zu schnell zu erhöhen oder zu senken, kann thermische Gradienten hervorrufen, die die Gleichmäßigkeit untergraben, da verschiedene Teile der Ladung Wärme mit unterschiedlichen Raten aufnehmen und abgeben.

Material- und Prozesskompatibilität

Die Heizelemente und Isoliermaterialien müssen chemisch mit den zu verarbeitenden Materialien kompatibel sein. Bestimmte Elemente können ausgasen oder mit spezifischen Prozessmaterialien reagieren, wodurch die Integrität sowohl des Ofens als auch des Produkts beeinträchtigt wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt, welche Merkmale eines Vakuumofens am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Gleichmäßigkeit für empfindliche Teile wie Luft- und Raumfahrtkomponenten liegt: Priorisieren Sie einen Ofen mit einer hohen Anzahl unabhängig gesteuerter Heizzonen und einem bewährten PID-Regelsystem.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien wie Halbleiterwafern liegt: Ihr Schwerpunkt sollte neben der präzisen Temperaturregelung auf der Qualität des Vakuumsystems (z. B. Diffusions- oder Molekularpumpen) liegen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturmetallurgie oder Materialsynthese liegt: Die Wahl des Heizelements (z. B. Wolfram, Molybdän) und der Isolierung der Heizzone wird zum kritischsten Faktor, um sicherzustellen, dass der Ofen Ihre Solltemperaturen sicher und zuverlässig erreichen kann.

Das Verständnis dieser einzelnen Komponenten befähigt Sie, einen Ofen zu spezifizieren, der nicht nur leistungsfähig, sondern perfekt auf Ihre genauen Prozessanforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Temperaturregelung |

|---|---|

| PID-Regler | Passt die Leistung kontinuierlich für eine stabile Temperatur ohne Überschwingen an |

| Mehrere Heizzonen | Ermöglicht thermische Gleichmäßigkeit durch unabhängige Steuerung der Wärmeverteilung |

| Heizelemente | Liefern Wärme basierend auf dem Material (z. B. Graphit, Wolfram) für spezifische Temperaturbereiche |

| Vakuumumgebung | Eliminiert Konvektion für vorhersagbare Strahlungs- und Konduktionsheizung |

Bereit, die Präzision Ihres Labors mit einem kundenspezifischen Vakuumofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systeme, alle mit starken Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, eine überragende Temperaturregelung und thermische Gleichmäßigkeit zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität