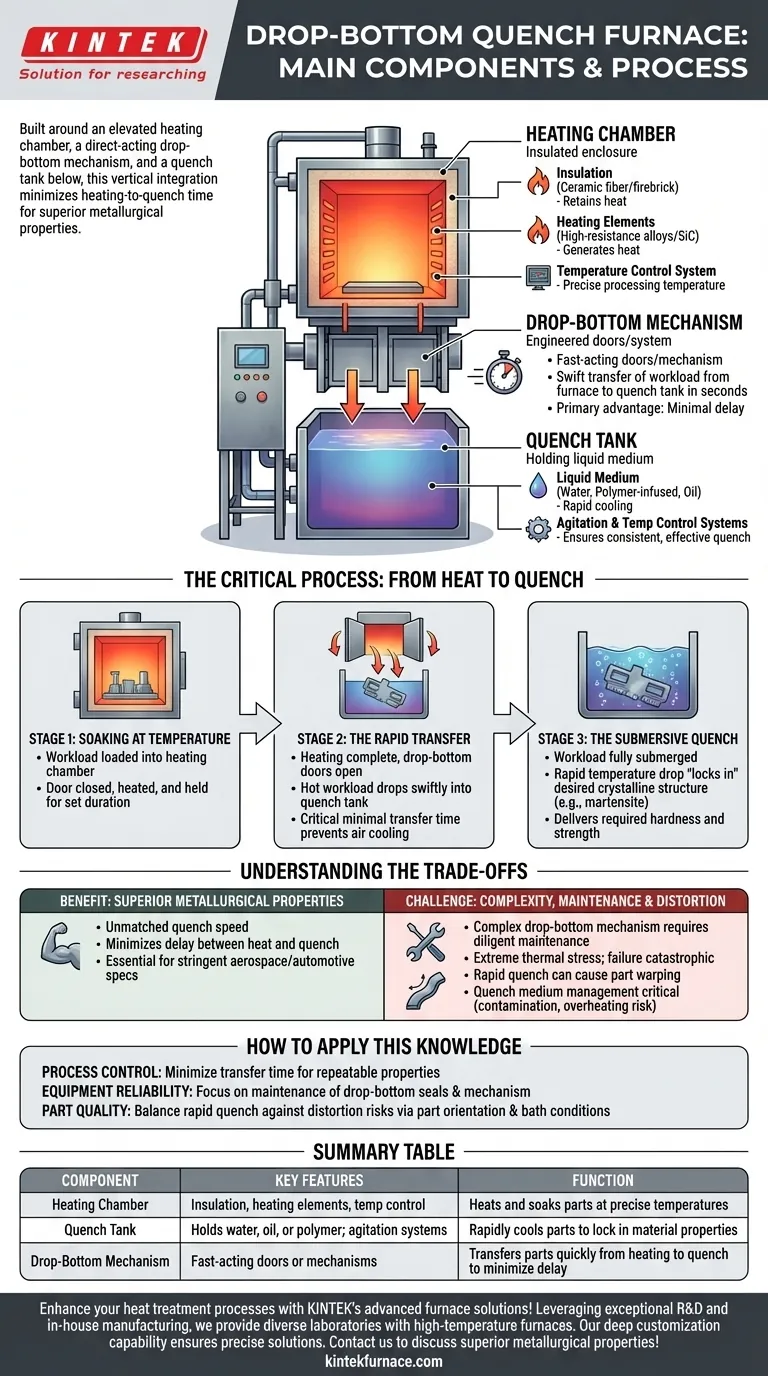

Kurz gesagt, ein Fallboden-Abschreckofen besteht aus drei wesentlichen Komponenten. Dies sind die erhöhte Heizkammer, in der die Teile auf Temperatur gebracht werden, der direkt darunter liegende Abschreckbehälter und der schnellwirkende Fallbodenmechanismus, der die Teile zwischen den beiden bewegt.

Das entscheidende Merkmal eines Fallbodenofens ist nicht nur die Summe seiner Einzelteile, sondern deren vertikale Integration. Dieses Design minimiert die Zeit zwischen Erwärmen und Abschrecken, was der einzig kritische Faktor für das Erreichen spezifischer metallurgischer Eigenschaften in wärmebehandelbaren Legierungen ist.

Zerlegung der Kernkomponenten

Um zu verstehen, wie ein Fallbodenofen seine Ergebnisse erzielt, müssen wir uns ansehen, wie seine primären Komponenten in einer streng choreografierten Abfolge funktionieren.

Die Heizkammer

Die Heizkammer ist der isolierte, hochtemperaturbeständige Bereich, in dem das Werkstück erwärmt und bei einer präzisen Temperatur "gehalten" wird. Wie viele Industrieöfen enthält sie mehrere Schlüsselelemente.

Sie ist mit Isolierung, wie Keramikfaser oder Feuerfeststeinen, ausgekleidet, um die Wärme zu speichern und eine gleichmäßige Temperatur zu gewährleisten. Heizelemente, oft aus hochwiderstandsfähigen Metalllegierungen oder Siliziumkarbid, erzeugen die benötigte Wärme. Ein ausgeklügeltes Temperaturregelsystem verwendet Thermoelemente und Regler, um die exakte Prozesstemperatur aufrechtzuerhalten.

Der Abschreckbehälter

Direkt unter der Heizkammer positioniert, enthält der Abschreckbehälter das flüssige Medium, das zum schnellen Abkühlen der Teile verwendet wird.

Das Medium ist typischerweise Wasser, polymerhaltiges Wasser oder Öl, ausgewählt basierend auf dem zu behandelnden Material und der gewünschten Abkühlgeschwindigkeit. Der Behälter ist auch mit eigenen Systemen zur Rührung und Temperaturregelung ausgestattet, um sicherzustellen, dass das Abschrecken konsistent und effektiv ist.

Der Fallbodenmechanismus

Dies ist das markanteste Merkmal des Ofens und der Schlüssel zu seiner Leistungsfähigkeit. Der "Boden" der Heizkammer ist eine bewegliche Tür oder eine Reihe von Türen.

Dieser Mechanismus ist so konstruiert, dass er sich innerhalb von Sekunden öffnet und es dem gesamten Werkstück – gehalten in einem Korb oder auf einem Rost – ermöglicht, schnell in den darunter liegenden Abschreckbehälter zu fallen oder abgesenkt zu werden. Die Geschwindigkeit dieser Übertragung ist der Hauptvorteil des Ofens.

Der kritische Prozess: Von der Erwärmung zum Abschrecken

Der Wert des Fallboden-Designs zeigt sich in seiner Betriebssequenz, die auf Geschwindigkeit optimiert ist.

Stufe 1: Halten bei Temperatur

Zuerst wird das Werkstück in die Heizkammer geladen. Die Fallbodentür wird geschlossen, und die Kammer wird auf die für den Wärmebehandlungsprozess angegebene Temperatur gebracht, wo sie für eine festgelegte Dauer gehalten wird.

Stufe 2: Die schnelle Übertragung

Sobald der Heizzyklus abgeschlossen ist, erfolgt die kritische Übertragung. Die Fallbodentüren öffnen sich, und das gesamte heiße Werkstück fällt in nur wenigen Sekunden in den Abschreckbehälter.

Diese minimale Übertragungszeit ist entscheidend. Sie verhindert, dass die Teile an der Luft abkühlen, was ihre metallurgische Struktur verändern und die endgültigen Eigenschaften beeinträchtigen würde.

Stufe 3: Das Tauchbad

Das heiße Werkstück wird vollständig in das Abschreckmedium eingetaucht. Der schnelle und drastische Temperaturabfall "fixiert" die gewünschte kristalline Struktur (z. B. Martensit in Stahl) und liefert die erforderliche Härte und Festigkeit.

Die Kompromisse verstehen

Obwohl hochwirksam, bringt das Fallboden-Design spezifische betriebliche Vorteile und Herausforderungen mit sich.

Vorteil: Überlegene metallurgische Eigenschaften

Der Hauptvorteil ist eine unübertroffene Abschreckgeschwindigkeit. Für viele Aluminiumlegierungen und bestimmte Stähle ist die Minimierung der Verzögerung zwischen Erwärmen und Abschrecken nicht verhandelbar. Dieses Ofendesign ist oft die einzige Möglichkeit, strenge Luft- und Raumfahrt- oder Automobilspezifikationen zu erfüllen.

Herausforderung: Mechanische Komplexität und Wartung

Der Fallbodentürmechanismus ist eine komplexe Komponente, die extremen thermischen Belastungen ausgesetzt ist. Er erfordert eine sorgfältige Wartung, um Zuverlässigkeit und Sicherheit zu gewährleisten. Ein Versagen dieses Mechanismus kann für den Prozess und die Ausrüstung katastrophal sein.

Herausforderung: Werkstückverzug und Abschreckmanagement

Das schnelle, manchmal heftige Eindringen in das Abschreckbad kann dazu führen, dass dünne oder komplexe Teile sich verziehen oder verformen. Darüber hinaus ist die Überwachung der Temperatur und Sauberkeit des Abschreckmediums von entscheidender Bedeutung, da Verunreinigungen oder Überhitzung zu inkonsistenten Ergebnissen oder sogar zu Bränden (im Falle von Öl) führen können.

Dieses Wissen anwenden

Das Verständnis dieser Komponenten hilft Ihnen, die Rolle des Ofens in Ihrem spezifischen Kontext zu bewerten.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Der Schlüssel ist die Minimierung der Transferzeit vom Ofen zum Abschrecken, um die gewünschten Materialeigenschaften wiederholbar zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Gerätezuverlässigkeit liegt: Das Hauptanliegen ist die Wartung und Integrität der Dichtungen und des Aktivierungsmechanismus der Fallbodentür.

- Wenn Ihr Hauptaugenmerk auf der Teilequalität liegt: Ziel ist es, die Notwendigkeit eines schnellen Abschreckens mit dem Risiko eines Teileverzugs in Einklang zu bringen, indem die Teilausrichtung und die Bedingungen des Abschreckbades optimiert werden.

Letztendlich ist der Fallbodenofen ein spezialisiertes Werkzeug, das entwickelt wurde, um das kritische Problem von Zeit und Temperatur bei der Wärmebehandlung zu lösen.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktionen | Funktion |

|---|---|---|

| Heizkammer | Isolierung, Heizelemente, Temperaturregelung | Erhitzt und hält Teile bei präzisen Temperaturen |

| Abschreckbehälter | Hält Wasser, Öl oder Polymer; Rührsysteme | Kühlt Teile schnell ab, um Materialeigenschaften zu fixieren |

| Fallbodenmechanismus | Schnellwirkende Türen oder Mechanismen | Transportiert Teile schnell vom Erhitzen zum Abschrecken, um Verzögerungen zu minimieren |

Verbessern Sie Ihre Wärmebehandlungsprozesse mit KINTEKs fortschrittlichen Ofenlösungen! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäre sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Fallboden-Abschrecköfen überlegene metallurgische Eigenschaften und Zuverlässigkeit für Ihre Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie verbessern kontinuierliche Vakuumöfen die Energieeffizienz bei der Metallwärmebehandlung? Erreichen Sie überragende Wärmebehandlungseffizienz

- Für welche Arten von Materialien oder Produkten werden Vakuumglühöfen hauptsächlich eingesetzt? Unerlässlich für hochwertige, reaktive Materialien

- Warum ist die Vakuumwärmebehandlung für Spiegelkupferrohre unerlässlich? Gewährleistung von Festigkeit und Reinheit für Hochleistungsanwendungen

- Warum sind Hochvakuum-Pumpensysteme für die Flüssigmetallgewinnung (LME) entscheidend? Gewährleistung der Metallreinheit und Prozesseffizienz

- Welche Rolle spielt ein Vakuumofen oder eine Vakuumkammer bei der Herstellung von geordnetem porösem Magnesiumoxid mittels Nanocasting-Methode? Sicherstellung einer hochgetreuen Materialreplikation

- Wie werden Vakuumöfen in der Elektronik- und Halbleiterindustrie eingesetzt? Ermöglichen Sie hochreine Fertigung für überlegene Geräte

- Warum muss bei der Sinterung von SiC Vakuum oder Argon verwendet werden? Oxidation verhindern und maximale Keramikdichte gewährleisten

- Warum ist ein Hochvakuum-System entscheidend für das Verschließen des Quarzkolbens bei der Herstellung von Fe3GeTe2-Einkristallen?