Hochvakuum-Hochtemperatur-Sinteröfen sind die definitive Lösung für die Verarbeitung von Edelstahlverbundwerkstoffen, bei denen Materialreinheit und strukturelle Dichte von größter Bedeutung sind. Durch die Erzeugung von Temperaturen bis zu 1400 °C in einer Umgebung mit extrem niedrigem Sauerstoffgehalt adressieren diese Systeme direkt die chemischen Schwachstellen von Edelstahl bei erhöhter Hitze.

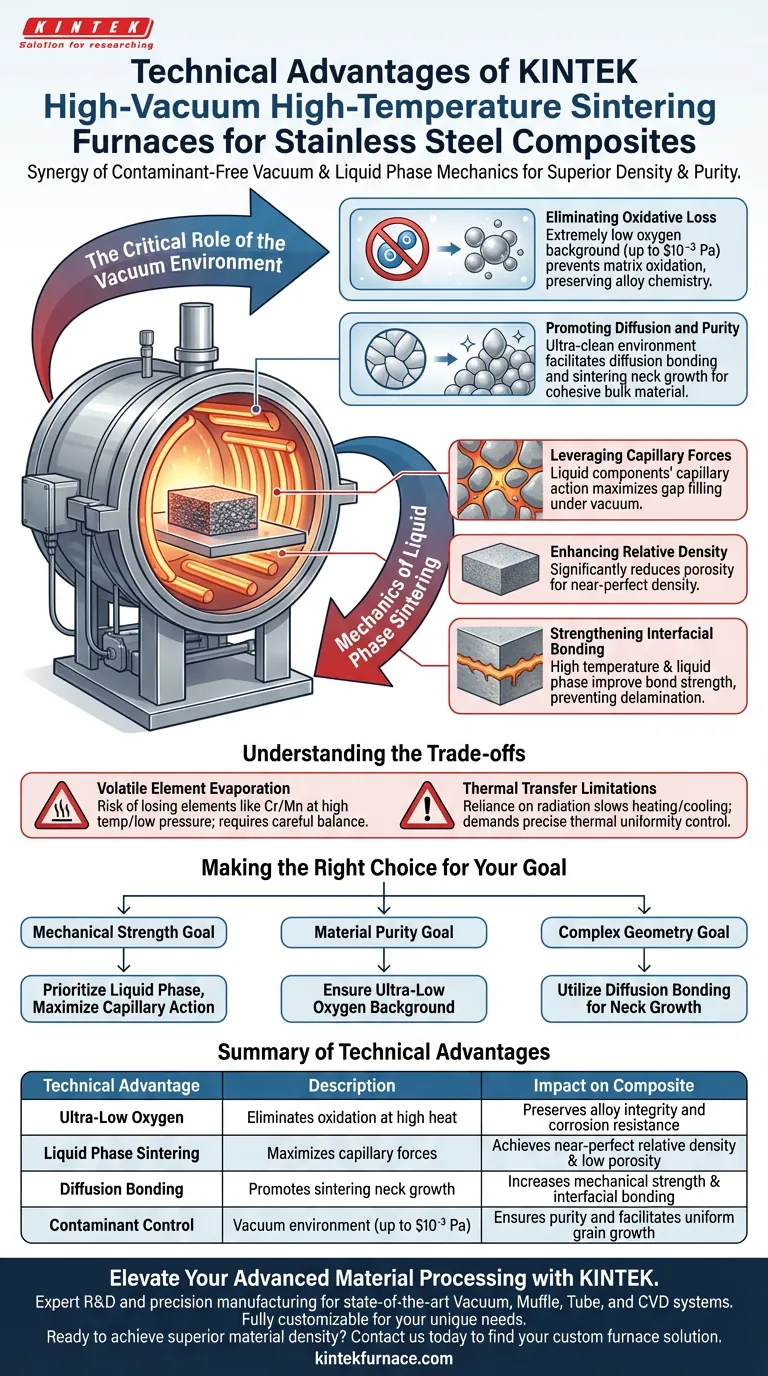

Der entscheidende technische Vorteil liegt in der Synergie zwischen einem kontaminationsfreien Vakuum und der Mechanik der flüssigen Phase. Diese Umgebung verhindert den Abbau der Edelstahlmatrix und nutzt gleichzeitig Kapillarkräfte, um eine nahezu perfekte Dichte und eine außergewöhnliche Grenzflächenbindungsfestigkeit zu erreichen.

Die entscheidende Rolle der Vakuumumgebung

Eliminierung von Oxidationsverlusten

Die größte Herausforderung beim Sintern von Edelstahl ist seine Anfälligkeit für Oxidation bei hohen Temperaturen. Ein Hochvakuumofen erzeugt einen extrem niedrigen Sauerstoffgehalt, der entscheidend für die Erhaltung der chemischen Integrität des Materials ist. Dies verhindert effektiv den oxidativen Verlust der Edelstahlmatrix und stellt sicher, dass der fertige Verbundwerkstoff seine beabsichtigte Legierungszusammensetzung und mechanischen Eigenschaften behält.

Förderung von Diffusion und Reinheit

Über die einfache Oxidationsverhinderung hinaus unterstützt die Vakuumumgebung aktiv die mikrostukturelle Entwicklung des Materials. Durch die Aufrechterhaltung einer ultrareinen Umgebung (potenziell bis zu $10^{-3}$ Pa) stellt der Ofen sicher, dass Verunreinigungen das Kornwachstum nicht behindern. Dies erleichtert die Diffusionsbindung und das Wachstum von Sinterhälsen zwischen den Partikeln, was für die Schaffung eines kohäsiven Massenmaterials notwendig ist.

Mechanik des Sinterns in flüssiger Phase

Nutzung von Kapillarkräften

Beim Sintern von Verbundwerkstoffen ist das Erreichen einer hohen Dichte aufgrund der komplexen Partikelmischung oft schwierig. Diese Öfen ermöglichen das Sintern in flüssiger Phase, bei dem bestimmte Komponenten schmelzen, während andere fest bleiben. Unter Vakuum werden die Kapillarkräfte dieser flüssigen Komponenten maximiert, wodurch sie Lücken zwischen den Partikeln effektiv füllen können.

Verbesserung der relativen Dichte

Das Ergebnis dieser Kapillarwirkung ist eine erhebliche Reduzierung der Porosität. Durch das Füllen von Hohlräumen, die beim Festkörper-Sintern zurückbleiben könnten, verbessert der Prozess drastisch die relative Dichte des Verbundwerkstoffs. Dies führt zu einem Endprodukt, das weniger porös und mechanisch überlegen ist als die in Standardatmosphären verarbeiteten Produkte.

Stärkung der Grenzflächenbindung

Die Dichte allein garantiert noch keine Festigkeit; die Bindung zwischen Matrix und Verstärkung ist entscheidend. Die Kombination aus hoher Temperatur (bis zu 1400 °C) und Füllung in flüssiger Phase verbessert die Grenzflächenbindungsfestigkeit. Dies stellt sicher, dass Spannungen effektiv im gesamten Verbundwerkstoff übertragen werden, wodurch Delamination oder Bruchversagen unter Last verhindert wird.

Verständnis der Kompromisse

Verdampfung flüchtiger Elemente

Während ein Hochvakuum hervorragend zur Verhinderung von Oxidation geeignet ist, birgt es Risiken für die Legierungschemie. Bei hohen Temperaturen und niedrigen Drücken können flüchtige Elemente (wie Chrom oder Mangan, die häufig in Edelstahl vorkommen) hohe Dampfdrücke aufweisen. Die Betreiber müssen Vakuumgrade und Temperaturen sorgfältig abwägen, um die selektive Verdampfung dieser kritischen Legierungselemente zu verhindern, was die Korrosionsbeständigkeit des Stahls verändern könnte.

Grenzen der Wärmeübertragung

Im Vakuum beruht die Wärmeübertragung ausschließlich auf Strahlung und nicht auf Konvektion. Dies kann im Vergleich zu Atmosphärenöfen zu langsameren Heiz- und Kühlzyklen führen. Eine präzise Steuerung der Heizelemente und des Kammerdesigns ist erforderlich, um eine thermische Gleichmäßigkeit über die gesamte Arbeitslast zu gewährleisten und ungleichmäßiges Sintern oder thermische Schocks zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sinterparameter hängt stark von den spezifischen Leistungskennzahlen ab, die Sie für Ihren Edelstahlverbundwerkstoff maximieren müssen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie Parameter für das Sintern in flüssiger Phase, um die Kapillarwirkung zu maximieren und eine hohe relative Dichte sowie eine robuste Grenzflächenbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass das Vakuumsystem einen extrem niedrigen Sauerstoffgehalt aufrechterhalten kann, um Matrixoxidation und Oberflächenkontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Nutzen Sie die Diffusionsbindungsfähigkeiten, um das Wachstum von Sinterhälsen zu fördern, was poröse oder komplizierte Strukturen stabilisiert.

Durch die Kontrolle der Atmosphäre und die Nutzung der Dynamik der flüssigen Phase verwandeln Sie eine lose Pulvermischung in einen leistungsstarken, oxidationsfreien Verbundwerkstoff.

Zusammenfassungstabelle:

| Technischer Vorteil | Beschreibung | Auswirkung auf den Verbundwerkstoff |

|---|---|---|

| Ultra-niedriger Sauerstoffgehalt | Eliminiert Oxidation bei hoher Hitze | Bewahrt die Legierungsintegrität und Korrosionsbeständigkeit |

| Sintern in flüssiger Phase | Maximiert Kapillarkräfte zur Füllung von Lücken | Erzielt nahezu perfekte relative Dichte und geringe Porosität |

| Diffusionsbindung | Fördert das Wachstum von Sinterhälsen | Erhöht die mechanische Festigkeit und die Grenzflächenbindung |

| Kontaminationskontrolle | Vakuumumgebung (bis zu $10^{-3}$ Pa) | Gewährleistet Reinheit und erleichtert gleichmäßiges Kornwachstum |

Verbessern Sie Ihre fortschrittliche Materialverarbeitung mit KINTEK

Unterstützt durch F&E-Experten und Präzisionsfertigung bietet KINTEK hochmoderne Vakuum-, Muffel-, Rohr- und CVD-Systeme, die für die anspruchsvollsten Sinteranwendungen entwickelt wurden. Unsere Hochvakuumöfen sind vollständig anpassbar, um Ihre individuellen Anforderungen an thermische Gleichmäßigkeit, Atmosphärenkontrolle und chemische Reinheit zu erfüllen. Ob Sie Edelstahlverbundwerkstoffe oder fortschrittliche Keramiken entwickeln, unser Team ist bereit, Ihre Ergebnisse zu optimieren.

Bereit, überlegene Materialdichte zu erzielen? Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Kalyanamanohar Veeramallu, Alluru Gopala Krishna. Enhanced Wear and Corrosion Performance of Stainless Steel 316L with Addition of Different Weight Percentages of GNP. DOI: 10.62753/ctp.2024.04.1.1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für die 70 °C-Behandlung von synthetisiertem TF-COF? Wesentlicher Leitfaden

- Aus welchen Komponenten besteht das Vakuumsystem eines Vakuumofens? Präzision für Hochtemperaturprozesse freisetzen

- Was ist die Hauptaufgabe eines Vakuumschmelzofens bei der Herstellung von Ti-Zr-Mo-W-Legierungen? Gewährleistung von Reinheit und Homogenität

- Welche Vorsichtsmaßnahmen sollten beim Umgang mit Proben in einem Vakuumofen getroffen werden? Gewährleisten Sie Sicherheit und Präzision in Ihrem Labor

- Was sind die Haupttypen von Vakuumöfen für die Metalldestillation? Ein Leitfaden zur hochreinen Aufreinigung

- Welche Vorteile bietet das Erhitzen von Metallen in einem Vakuumofen? Erzielen Sie makellose Oberflächen und überragende Festigkeit

- Warum ist eine lang anhaltende Temperaturstabilität in einem Sinterofen für Bi-2223 unerlässlich? Meisterung der Phasenreinheit

- Was sind einige Beispiele für Vakuumlötprojekte? Entdecken Sie hochfeste Verbindungen für Luft- und Raumfahrt sowie Medizin