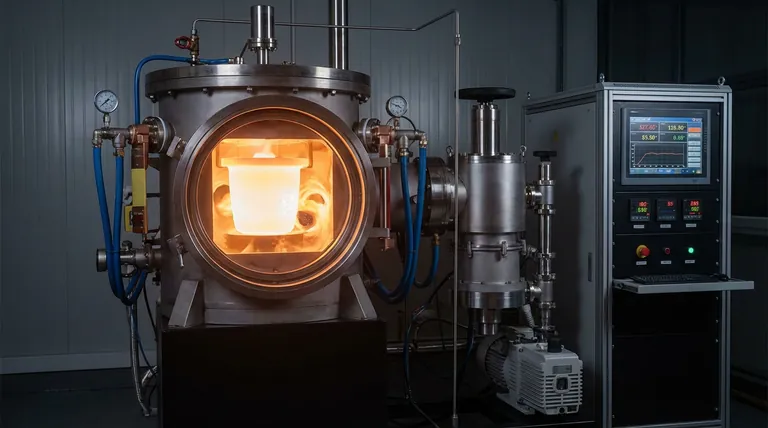

Die Hauptaufgabe eines Vakuumschmelzofens besteht in diesem Zusammenhang darin, eine kontrollierte, hochenergetische Umgebung zu schaffen, die gleichzeitig reaktive Elemente schützt und hochschmelzende Metalle verschmilzt. Er verhindert speziell die Oxidation von Titan (Ti) und Zirconium (Zr) und erzeugt gleichzeitig die extreme Hitze, die zum Schmelzen von Wolfram (W) und Molybdän (Mo) erforderlich ist.

Kernbotschaft Der Vakuumschmelzofen löst drei spezifische physikalische Herausforderungen: Er eliminiert Sauerstoff, um reaktive Ti- und Zr-Metalle zu erhalten, liefert die thermische Energie zur Verflüssigung von hochschmelzenden W- und Mo-Metallen und nutzt das Rühren des Schmelzbades, um Elemente mit stark unterschiedlichen Dichten zu homogenisieren.

Verhinderung chemischer Degradation

Die unmittelbarste Funktion des Ofens ist es, als Schutzbarriere gegen atmosphärische Verunreinigungen zu dienen.

Schutz reaktiver Elemente

Titan und Zirconium werden als "aktive Elemente" klassifiziert. Bei hohen Temperaturen haben sie eine hohe Affinität zu Sauerstoff. Ohne eine Vakuumumgebung würden diese Metalle schnell oxidieren, was die Integrität der Legierung beeinträchtigen würde.

Sicherstellung der Zusammensetzungsgenauigkeit

Durch die Entfernung von Luft und die Aufrechterhaltung eines Hochvakuumumgebung stellt der Ofen sicher, dass die endgültige chemische Zusammensetzung des Barrens dem beabsichtigten Design entspricht. Dies verhindert den Verlust von aktivem Material an Schlacke oder Oxide, was zu hochreinen Legierungsbarren führt.

Überwindung thermischer und physikalischer Barrieren

Über den Schutz hinaus dient der Ofen als mechanischer Motor für die Verschmelzung und bewältigt die unterschiedlichen physikalischen Eigenschaften der einzelnen Metalle.

Schmelzen von hochschmelzenden Metallen

Die Legierung enthält Molybdän und Wolfram, beides hochschmelzende Metalle mit außergewöhnlich hohen Schmelzpunkten. Der Ofen ist so konstruiert, dass er die extremen Temperaturen erzeugt, die erforderlich sind, um diese Komponenten vollständig zu verflüssigen, was mit Standardöfen nicht möglich ist.

Umgang mit Dichtungsunterschieden

Es gibt einen erheblichen Dichtungsunterschied zwischen den schweren hochschmelzenden Metallen (wie Wolfram) und den leichteren aktiven Metallen (wie Titan).

- Die Herausforderung: Wenn diese Elemente sich selbst überlassen werden, trennen sie sich, was zu einer inkonsistenten Legierung führt.

- Die Lösung: Der Ofen nutzt Rühren des Schmelzbades. Dieser Mechanismus erzwingt die vorläufige Mischung dieser schweren und leichten Komponenten und stellt sicher, dass die Elemente gleichmäßig im gesamten Barren verteilt sind.

Verständnis der Kompromisse

Obwohl unerlässlich, birgt die Abhängigkeit von Vakuumschmelzen spezifische betriebliche Komplexitäten, die bewältigt werden müssen.

Die Notwendigkeit des Mehrfachschmelzens

Während der Ofen die Fähigkeit zum Mischen bietet, ist eine einzelne Schmelze selten ausreichend für perfekte Homogenität. Wie in breiteren Anwendungen festgestellt, erfordert die Erzielung einer gleichmäßigen Verteilung auf atomarer Ebene oft mehrere Wiederaufschmelzzyklen, um die Dichtungsunterschiede zwischen W/Mo und Ti/Zr vollständig zu beheben.

Systemkomplexität und Kühlung

Hochvakuumschmelzen ist kein passiver Prozess. Es erfordert ein strenges Management von Subsystemen, einschließlich wassergekühlter Tiegel zur Verhinderung von Ofenschäden und komplexer Vakuumpumpen zur Aufrechterhaltung der Umgebung. Ein Ausfall der Kühlung oder der Vakuumdichtung beeinträchtigt sofort die Reinheit der Ti- und Zr-Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Vakuumschmelzofens für Ti-Zr-Mo-W-Legierungen zu maximieren, berücksichtigen Sie Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Priorisieren Sie die Integrität des Vakuumsystems, um den Sauerstoffgehalt absolut zu minimieren, da Ti und Zr nicht tolerant gegenüber Lecks sind.

- Wenn Ihr Hauptaugenmerk auf Homogenität liegt: Konzentrieren Sie sich auf die Fähigkeit zum "Rühren des Schmelzbades" und planen Sie mehrere Wiederaufschmelzzyklen ein, um den durch die Schwerkraft verursachten Segregationseffekt von Wolfram zu überwinden.

Der Vakuumschmelzofen ist nicht nur ein Heizbehälter; er ist ein Werkzeug zur Zusammensetzungsdurchsetzung, das die Lücke zwischen hochreaktiven und hochschmelzenden Materialien schließt.

Zusammenfassungstabelle:

| Schlüsselfunktion | Rolle bei der Ti-Zr-Mo-W-Vorbereitung | Hauptvorteil |

|---|---|---|

| Atmosphärenkontrolle | Eliminiert Sauerstoff und Stickstoff zum Schutz von aktivem Ti und Zr | Verhindert Oxidation und gewährleistet hohe chemische Reinheit |

| Thermische Kapazität | Erzeugt extreme Hitze, die zum Verflüssigen von hochschmelzendem W und Mo erforderlich ist | Ermöglicht die Verschmelzung von Metallen mit außergewöhnlich hohen Schmelzpunkten |

| Rühren des Schmelzbades | Mischt mechanisch Elemente mit stark unterschiedlichen Dichten | Überwindet schwerkraftbedingte Segregation für eine gleichmäßige Verteilung |

| Mehrfaches Wiederaufschmelzen | Unterzieht den Barren mehreren Vakuumschmelzzyklen | Erzielt Homogenität auf atomarer Ebene in der Legierungsstruktur |

Erweitern Sie Ihre Materialwissenschaft mit KINTEK

Präzision bei der Herstellung von hoch-entropischen Legierungen beginnt mit der richtigen Umgebung. Unterstützt durch erstklassige F&E und Fertigung, bietet KINTEK Hochleistungs-Vakuum-, CVD- und Muffelöfen, die speziell für die Bewältigung der Herausforderungen von reaktiven und hochschmelzenden Metallen entwickelt wurden.

Ob Sie kundenspezifische Vakuumschmelzlösungen für Ti-Zr-Mo-W-Legierungen oder spezielle Laboröfen für Hochtemperaturforschung benötigen, unsere Ausrüstung bietet die Stabilität und Kontrolle, die Ihre Innovationen erfordern. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie KINTEKs anpassbare thermische Technologie Ihre Ergebnisse optimieren kann.

Referenzen

- Yuxian Cao, Chunxu Wang. The Microstructures, Mechanical Properties, and Energetic Characteristics of a Novel Dual-Phase Ti40Zr40W10Mo10 High-Entropy Alloy. DOI: 10.3390/ma18020366

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Materialien eignen sich für einen doppelkammer-ölvergüteten, luftgekühlten Vakuumofen? Ideal für legierte Stähle

- Wie trägt Vakuumglühen zur Spannungsreduzierung in Materialien bei? Erzielen Sie saubere, stabile Ergebnisse für Ihr Labor

- Warum wird eine Doppelüberwachung für die Tantal-Glühanlage verwendet? Erreichen Sie 20K Präzision in Vakuumöfen

- Warum ist das Vortrocknen von Rubidiumchlorid-Rohmaterialien unerlässlich? Gewährleistung von Sicherheit und Reinheit bei der Vakuumdestillation

- Wie sorgt ein Hochdruck-Gasabschrecksystem für Dimensionsstabilität? Präzision durch gleichmäßiges Abkühlen meistern

- Welche Leistungseigenschaften von Ultrahochtemperatur-Graphitöfen sind für das Sintern von Bornitrid wesentlich?

- Was sind die verschiedenen Arten von Tiegelöfen, basierend darauf, wie das geschmolzene Metall entnommen wird? Ein Leitfaden zu Aushebe-, Heraushebe- und Kippkonstruktionen

- Was ist der Zweck der Verwendung eines Vakuumofens für die Synthese von Fe-N-C-Vorläufern? Optimierung der strukturellen Integrität des Katalysators