Hochdruck-Gasabschreckung bewahrt die Dimensionsstabilität durch gesteuerten konvektiven Wärmeübergang, um gleichmäßige Abkühlraten über das gesamte Werkstück sicherzustellen. Durch den Ersatz des chaotischen thermischen Schocks, der mit Flüssigabschreckmitteln verbunden ist, minimiert dieser Prozess die inneren Spannungen, die zu Verzug und Verzerrung bei komplexen Geometrien führen.

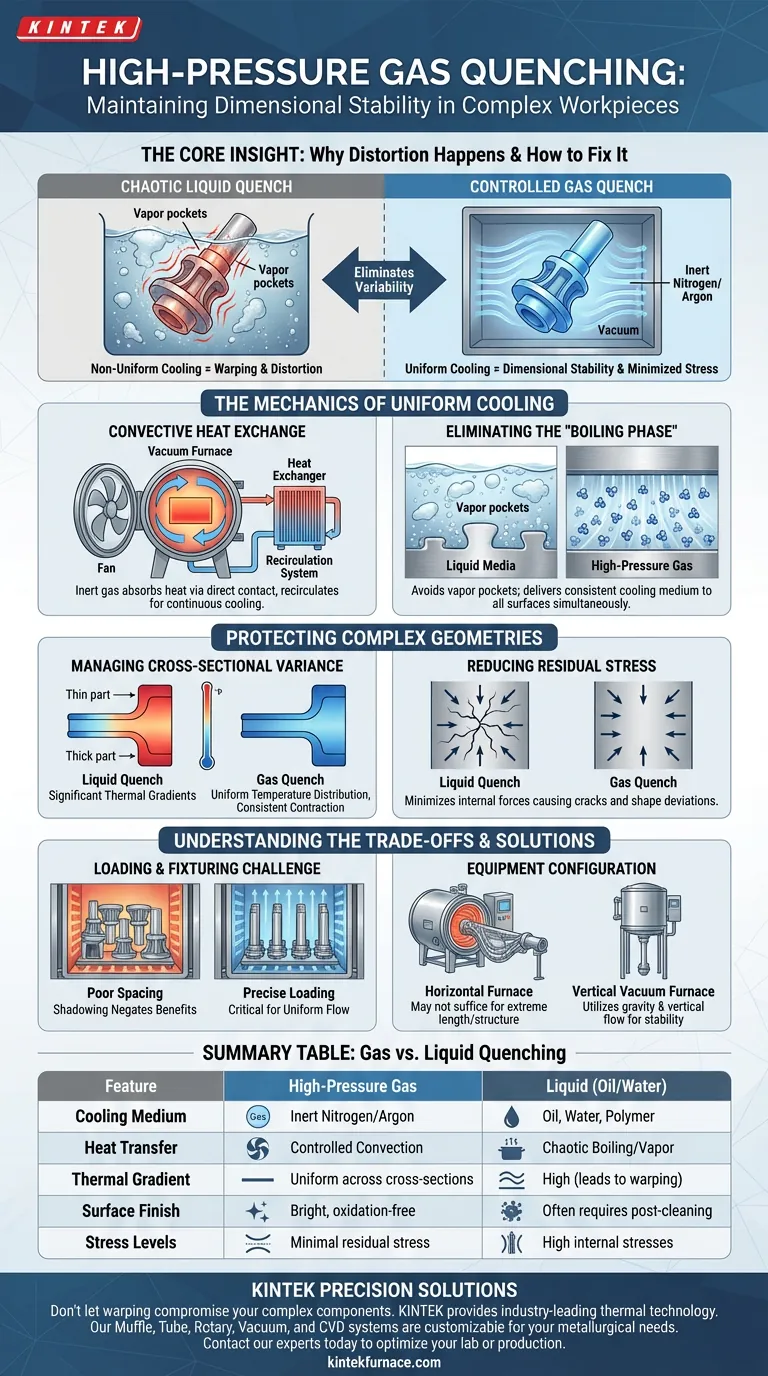

Die Kern Erkenntnis: Der Hauptgrund für Verzug während der Wärmebehandlung ist ungleichmäßiges Abkühlen, das konkurrierende Kräfte im Material erzeugt. Die Hochdruck-Gasabschreckung beseitigt diese Variabilität und stellt sicher, dass dünne und dicke Querschnitte mit ähnlicher Geschwindigkeit abkühlen, wodurch die Restspannungen neutralisiert werden, die Risse und Formabweichungen verursachen.

Die Mechanik des gleichmäßigen Abkühlens

Konvektiver Wärmeaustausch

Im Gegensatz zu herkömmlichen Methoden, die auf Flüssigkeitstauchen beruhen, verwenden Gasabschrecksysteme typischerweise Stickstoff zur Wärmeentnahme.

Das inerte Gas zirkuliert über die heiße Last und nimmt Wärmeenergie durch direkten Kontakt auf. Dieses erhitzte Gas wird dann aus der Kammer abgeleitet, über Wärmetauscher gekühlt und zurück in den Ofen zirkuliert, um den Zyklus fortzusetzen.

Beseitigung der "Siedephase"

Flüssige Medien wie Öl oder Wasser durchlaufen bei Kontakt mit heißem Metall oft Phasenänderungen (Sieden).

Dies erzeugt Dampfblasen, die Teile der Oberfläche isolieren, während andere Bereiche schnell abkühlen. Hochdruckgas vermeidet dieses Phänomen vollständig und liefert gleichzeitig ein konsistentes Kühlmedium an jede Oberfläche des Werkstücks.

Schutz komplexer Geometrien

Management von Querschnittsvarianz

Komplexe Werkstücke weisen oft unterschiedliche Dicken auf, wobei dünne Abschnitte naturgemäß schneller abkühlen als dicke.

Bei einer Flüssigabschreckung verursacht diese Diskrepanz signifikante thermische Gradienten. Die Hochdruck-Gasabkühlung erreicht eine gleichmäßige Temperaturverteilung über diese variierenden Querschnitte und hält die thermische Kontraktion im gesamten Teil konstant.

Reduzierung von Restspannungen

Formabweichungen werden physisch durch Restspannungen verursacht – innere Kräfte, die nach Abschluss des Prozesses verbleiben.

Durch die Gewährleistung der Gleichmäßigkeit während der kritischen Kühlphase minimiert die Gasabschreckung die Entstehung dieser Spannungen. Dies ist der wesentliche Faktor zur Verhinderung von Materialrissen und zur Einhaltung strenger Maßtoleranzen.

Verständnis der Kompromisse

Die Herausforderung der Beladung und Befestigung

Obwohl das Gasverfahren für die Stabilität überlegen ist, ist die Anordnung der Teile im Ofen entscheidend.

Referenzen deuten darauf hin, dass für große oder besonders komplexe Formen eine gleichmäßige Gasströmung präzise Ladekonzepte erfordert. Schlechte Abstände oder "Abschattung" (wo ein Teil den Luftstrom zu einem anderen blockiert) können die Vorteile der Gasabschreckung zunichte machen.

Ausrüstungskonfiguration

Standard-Horizontalöfen reichen möglicherweise nicht für alle unterschiedlichen Geometrien aus.

Teile mit "erhöhter Struktur" oder extremer Länge erfordern oft vertikale Vakuumöfen. Diese speziellen Konfigurationen nutzen die Schwerkraft und den vertikalen Luftstrom, um Stabilität und Gleichmäßigkeit zu gewährleisten, die eine horizontale Beladung nicht immer garantieren kann.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Dimensionspräzision liegt: Verlassen Sie sich auf Hochdruck-Gasabschreckung, um Restspannungen zu minimieren und den Verzug zu verhindern, der bei Flüssigabschreckmitteln üblich ist.

- Wenn Ihr Hauptaugenmerk auf komplexen oder langen Strukturen liegt: Untersuchen Sie vertikale Vakuumofenkonfigurationen, um eine gleichmäßige Lastdichte zu gewährleisten und schwerkraftbedingte Verformungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität liegt: Nutzen Sie die Vakuumumgebung, um Oxidation und Entkohlung zu eliminieren und eine saubere Oberfläche ohne metamorphe Schicht zu gewährleisten.

Hochdruck-Gasabschreckung verwandelt den Kühlprozess von einem chaotischen thermischen Schock in einen kontrollierten, vorhersehbaren Betrieb, der die Geometrie Ihrer kritischsten Komponenten schützt.

Zusammenfassungstabelle:

| Merkmal | Hochdruck-Gasabschreckung | Flüssigabschreckung (Öl/Wasser) |

|---|---|---|

| Kühlmedium | Inertes Stickstoff/Argon | Öl, Wasser oder Polymer |

| Wärmeübertragung | Gesteuerte Konvektion | Chaotisches Sieden/Dampfphase |

| Thermischer Gradient | Gleichmäßig über Querschnitte | Hoch (führt zu Verzug) |

| Oberflächengüte | Glänzend, oxidationsfrei | Erfordert oft Nachreinigung |

| Spannungsniveaus | Minimale Restspannungen | Hohe innere Spannungen |

Präzisionswärmebehandlungslösungen für Ihre anspruchsvollsten Geometrien

Lassen Sie nicht zu, dass Verzug und innere Spannungen die Integrität Ihrer komplexen Komponenten beeinträchtigen. KINTEK bietet branchenführende thermische Technologie, unterstützt durch fachkundige F&E und Präzisionsfertigung. Unsere Palette an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen ist vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Ob Sie Luft- und Raumfahrtteile oder komplizierte medizinische Geräte verarbeiten, KINTEK stellt sicher, dass Ihre Materialien höchste Dimensionsstabilität und Oberflächenqualität erreichen. Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie unsere Hochtemperaturöfen Ihren Labor- oder Produktionsablauf optimieren können.

Visuelle Anleitung

Referenzen

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Kernaufgabe eines Vakuumofens im Vakuumdestillations-Trennungsprozess für Aluminium-Magnesium-Legierungen?

- Was ist Vakuumlöten? Erzielen Sie überlegene Verbindungszuverlässigkeit bei Hightech-Anwendungen

- Was sind die technischen Vorteile der Hochdruck-Stickstoffabschreckung? Präzise Wärmebehandlung erreichen

- Wie tragen Wärmebehandlung und Vakuumöfen zur industriellen Innovation bei? Erschließen Sie überlegene Materialleistung

- Warum ist eine Vakuumumgebung für die Hochtemperatur-Metallverarbeitung wichtig? Oxidation verhindern und Metallreinheit steigern

- Welchen Verdichtungsmechanismus führt das oszillierende Drucksintern ein? Nutzung von Scherkräften für h-BN-Keramiken

- Wie hält ein Labor-Vakuum-Hochtemperatur-Ofen die Bedingungen für LiF-BeF2-LaF3 aufrecht? Experten-Atmosphärenkontrolle

- Was sind die kritischen Schritte im Vakuumlichtbogenofen-Prozess? Erreichen Sie unübertroffene Metallreinheit und Leistung