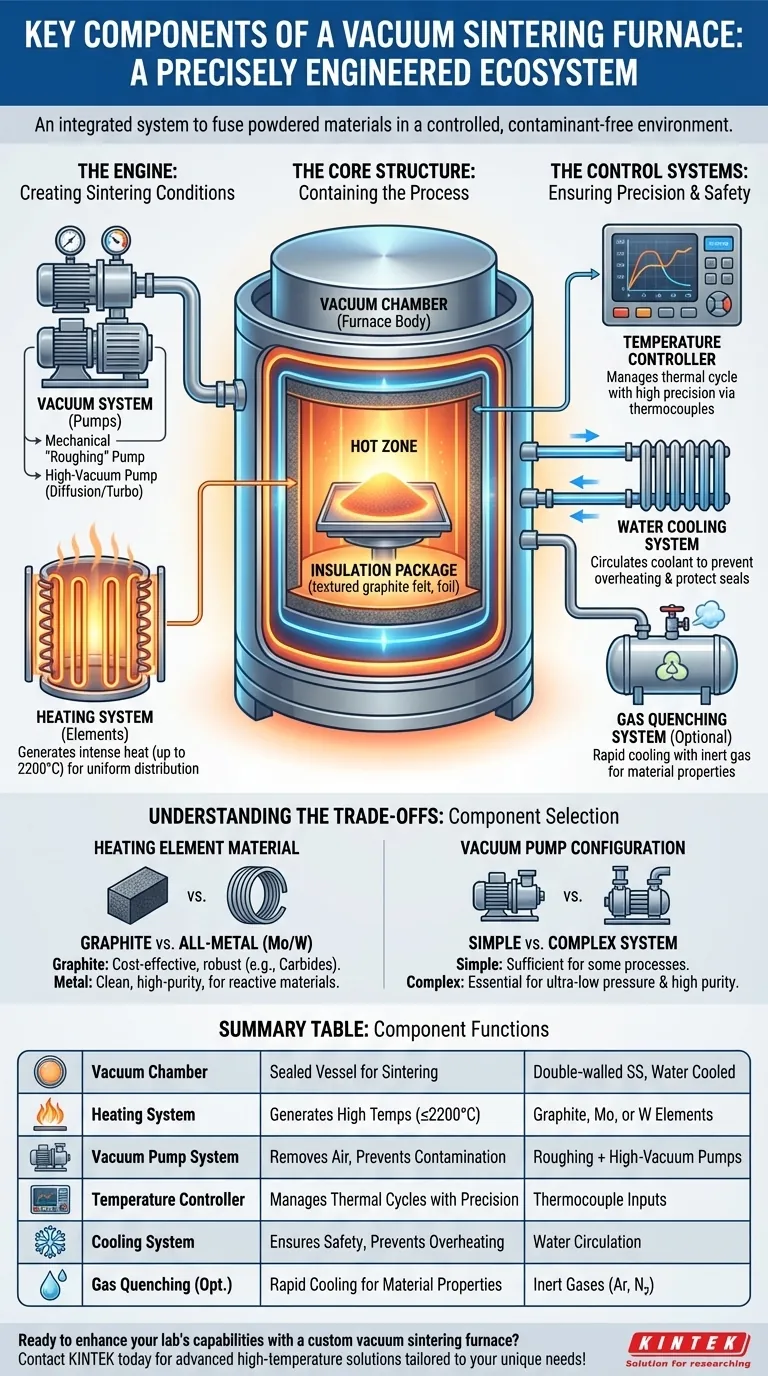

Im Wesentlichen ist ein Vakuumsinterofen ein integriertes System, das für einen Zweck entwickelt wurde: das Verschmelzen von pulverförmigen Materialien unter streng kontrollierten Bedingungen zu einer festen Masse. Die Schlüsselkomponenten, die dies ermöglichen, sind die Vakuumkammer, das Heizsystem, das Vakuumpumpensystem, der Temperaturregler und ein robustes Kühlsystem. Diese Elemente arbeiten zusammen, um eine von atmosphärischen Verunreinigungen befreite Umgebung zu schaffen, die extreme Temperaturen erreichen kann.

Ein Vakuumofen ist nicht nur eine Ansammlung von Teilen, sondern ein präzise konstruiertes Ökosystem. Das Verständnis, wie jede Komponente zur Kontrolle der internen Atmosphäre, Temperatur und des Drucks beiträgt, ist der Schlüssel zur Beherrschung des Sinterprozesses und zum Erreichen der gewünschten Materialeigenschaften.

Die Kernstruktur: Eindämmung des Prozesses

Der physische Körper des Ofens bietet die versiegelte Umgebung, die für den gesamten Betrieb notwendig ist. Er muss enormen thermischen und Druckunterschieden standhalten.

Die Vakuumkammer (Ofenkörper)

Dies ist der versiegelte Behälter, in dem das Sintern stattfindet. Es handelt sich typischerweise um eine doppelwandige, zylindrische Struktur aus hochfestem Edelstahl.

Die Doppelwandkonstruktion erzeugt einen Wassermantel, durch den Kühlmittel zirkulieren kann, um eine Überhitzung der Außenhülle zu verhindern, was für die Sicherheit und die Aufrechterhaltung der Vakuumdichtungen von entscheidender Bedeutung ist.

Das Isolationspaket

Die Isolierung, die die Innenseite der Kammer auskleidet, ist für die thermische Effizienz unerlässlich. Sie minimiert Wärmeverluste und trägt dazu bei, eine Temperaturuniformität innerhalb der „Heißzone“ zu gewährleisten.

Übliche Isoliermaterialien umfassen mehrschichtiges Graphitfilz, flexibles Graphitpapier und manchmal Keramikfasern oder Metallfolien (wie Molybdän) für spezifische Anwendungen.

Der Motor: Erzeugung der Sinterbedingungen

Diese Systeme erzeugen aktiv die extreme Temperatur und das Vakuum, die erforderlich sind, um Pulvermetall oder Keramik in ein dichtes, festes Teil umzuwandeln.

Das Heizsystem

Dieses System ist für die Erzeugung der intensiven Hitze verantwortlich, die für das Sintern benötigt wird, wobei einige Öfen Temperaturen von über 2200 °C (3992 °F) erreichen können.

Heizelemente sind strategisch in der Heißzone platziert, um eine gleichmäßige Wärmeverteilung zu gewährleisten. Sie bestehen typischerweise aus Materialien wie Graphit, Molybdän oder Wolfram, die basierend auf der erforderlichen Temperatur und der chemischen Verträglichkeit mit dem zu verarbeitenden Material ausgewählt werden.

Das Vakuumsystem

Das Vakuumsystem entfernt Luft und andere Gase aus der Kammer und erzeugt so eine kontaminationsfreie Umgebung. Dies verhindert Oxidation und andere unerwünschte chemische Reaktionen, die die End-Eigenschaften des Materials beeinträchtigen würden.

Dieses System besteht in der Regel aus einer Kombination von Pumpen, wie einer mechanischen „Vorvakuumpumpe“ zum Entfernen des Großteils der Luft und einer Hochvakuumpumpe (wie einer Diffusions- oder Turbomolekularpumpe), um den erforderlichen niedrigen Druck zu erreichen.

Die Steuerungssysteme: Gewährleistung von Präzision und Sicherheit

Steuerungssysteme sind das Gehirn des Ofens; sie orchestrieren das komplexe Zusammenspiel von Temperatur, Druck und Zeit, um einen reproduzierbaren und erfolgreichen Prozess zu gewährleisten.

Der Temperaturregler

Dieses System verwaltet den gesamten thermischen Zyklus mit hoher Präzision. Es steuert die Aufheizrate, die „Haltezeit“ bei Höchsttemperatur und die Abkühlrate.

Anhand der Eingaben von in den Ofen eingebrachten Thermoelementen passt der Regler die Leistung der Heizelemente an und stellt sicher, dass das vom Bediener vorgegebene Prozessprofil exakt eingehalten wird.

Das Wasserkühlsystem

Dies ist eine kritische Sicherheits- und Betriebskomponente. Es zirkuliert Wasser durch den Doppelmantel des Ofens, die Tür und die Stromdurchführungen, um diese auf einer sicheren Betriebstemperatur zu halten.

Ein zuverlässiges Kühlsystem ist nicht verhandelbar; ein Ausfall kann zu beschädigten Vakuumdichtungen, durchgebrannten Elektroden und einem katastrophalen Ausfall des Ofenkörpers führen.

Das Gasabschreckungssystem (Optional)

Für Anwendungen, die eine schnelle Abkühlung erfordern, ist ein Gasabschreckungssystem enthalten. Es überflutet die Kammer schnell mit einem Inertgas wie Argon oder Stickstoff.

Diese schnelle Abkühlung kann verwendet werden, um eine bestimmte metallurgische Phase oder Kornstruktur „einzufrieren“ und dem Bediener zusätzliche Kontrolle über die endgültige Härte und Festigkeit des Materials zu geben.

Verständnis der Kompromisse: Komponentenauswahl und Auswirkungen

Die Auswahl der Komponenten ist nicht willkürlich; sie bestimmt die Fähigkeiten, die Kosten und die Arten von Materialien, die der Ofen verarbeiten kann. Das Verständnis dieser Kompromisse ist entscheidend.

Heizelementmaterial: Graphit vs. Metall

Die Wahl zwischen einer Graphit- oder einer Vollmetall-Heißzone (Molybdän oder Wolfram) ist eine primäre Entscheidung. Graphit ist kostengünstiger und robuster für viele Anwendungen, wie das Sintern von Wolframkarbiden.

Allerdings kann Graphit Kohlenstoff in die Atmosphäre einbringen, was für bestimmte reaktive oder hochreine Materialien inakzeptabel ist. In diesen Fällen ist eine teurere Vollmetall-Heißzone erforderlich, um eine saubere, kohlenstofffreie Umgebung zu gewährleisten.

Vakuumpumpenkonfiguration

Die Art und Kombination der Vakuumpumpen bestimmen den erreichbaren Endvakuumgrad und die Zeit, die benötigt wird, um ihn zu erreichen. Eine einfache mechanische Pumpe kann für einige Prozesse ausreichend sein.

Für hochreine oder reaktive Materialien ist ein komplexeres System mit Diffusions- oder Turbopumpen erforderlich, um die sehr niedrigen Drücke zu erreichen, die notwendig sind, um Spuren von Sauerstoff und Feuchtigkeit zu entfernen.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Ofenkonfiguration hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, reaktiven Materialien liegt (z. B. medizinische Legierungen, Titan): Sie benötigen eine Vollmetall-Heißzone (Molybdän/Wolfram) und ein Hochleistungs-Vakuumsystem, um Kontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt (z. B. Hartmetalle): Ein Graphit-basiertes Heizsystem ist in der Regel die haltbarste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Materialhärte und Mikrostruktur liegt: Ein Ofen, der mit einem schnellen Gasabschreckungssystem ausgestattet ist, ist unerlässlich, um die gewünschten metallurgischen Eigenschaften zu erzielen.

Letztendlich ist jede Komponente ein kritisches Bindeglied in einer Kette, die den Erfolg und die Reproduzierbarkeit Ihres Sinterprozesses bestimmt.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion | Übliche Materialien/Merkmale |

|---|---|---|

| Vakuumkammer | Versiegelter Behälter zum Sintern | Doppelwandiger Edelstahl mit Wasserkühlung |

| Heizsystem | Erzeugt hohe Temperaturen (bis zu 2200°C) | Graphit-, Molybdän- oder Wolfram-Elemente |

| Vakuumpumpensystem | Entfernt Luft für kontaminationsfreie Umgebung | Mechanische Vorvakuumpumpe, Hochvakuumpumpe |

| Temperaturregler | Steuert thermische Zyklen präzise | Verwendet Thermoelemente zur genauen Steuerung |

| Kühlsystem | Gewährleistet Sicherheit und verhindert Überhitzung | Wasserkühlung für Kammer und Komponenten |

| Gasabschreckung (Optional) | Schnelle Abkühlung für Materialeigenschaften | Inertgase wie Argon oder Stickstoff |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Vakuumsinterofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturlösungen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starker Tiefenanpassung, um Ihre experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Sinterprozesse optimieren und überlegene Ergebnisse für Materialien wie medizinische Legierungen, Titan und Hartmetalle liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen