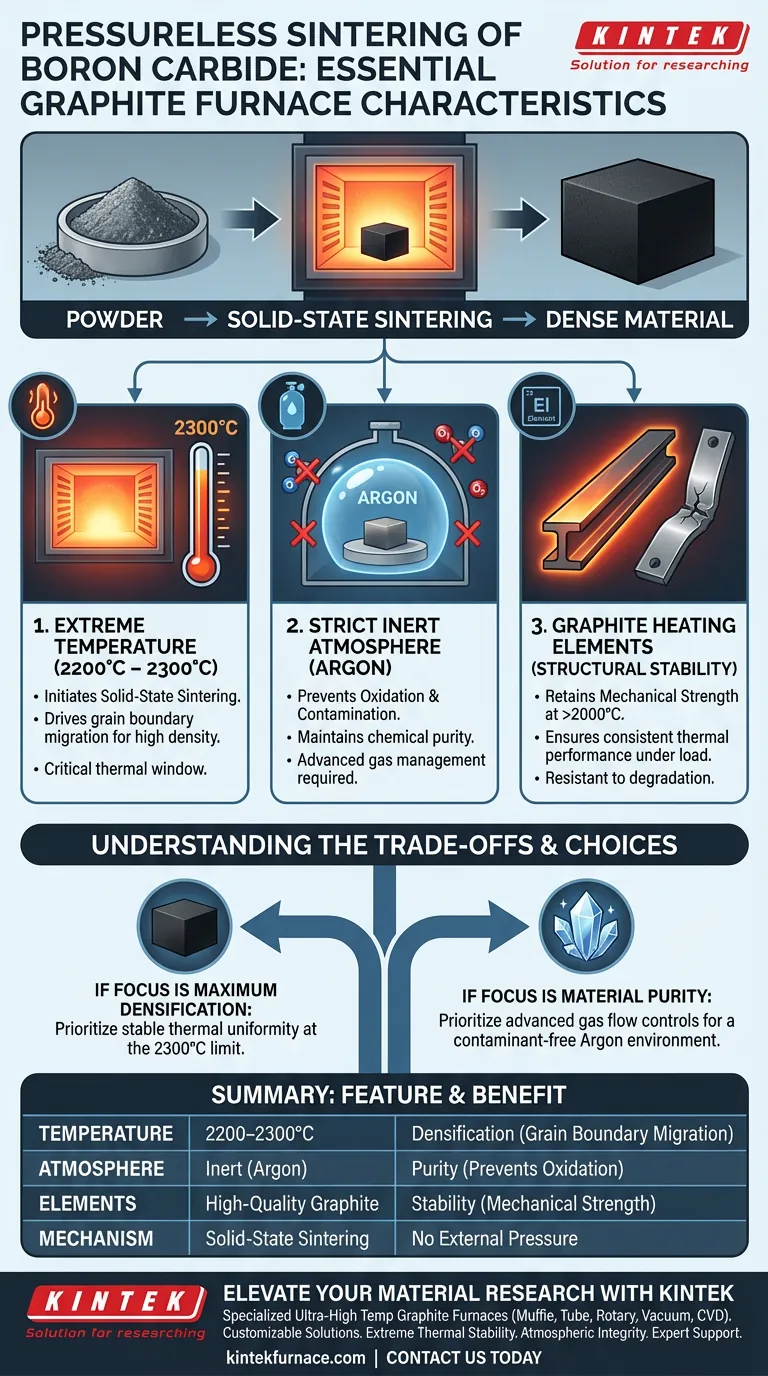

Die wesentlichen Leistungseigenschaften von Ultrahochtemperatur-Graphitöfen für diese Anwendung sind die Fähigkeit, Temperaturen zwischen 2200°C und 2300°C aufrechtzuerhalten, die Kapazität, eine streng inerte Atmosphäre (typischerweise Argon) aufrechtzuerhalten, und die Verwendung von Graphitheizelementen, die bei diesen Extremen ihre mechanische Festigkeit behalten. Diese Merkmale sind entscheidend für die Förderung des Festkörper-Sintermechanismus, der zur Verdichtung von Bornitridpulver ohne Anwendung von äußerem Druck erforderlich ist.

Der Erfolg des drucklosen Sinterns hängt von der Fähigkeit des Ofens ab, durch extreme, stabile Hitze Korngrenzenmigration zu treiben und gleichzeitig Oxidation zu verhindern – ein Gleichgewicht, das nur durch Hochleistungs-Graphitelemente und die Kontrolle der Inertatmosphäre erreicht werden kann.

Verdichtung durch extreme Hitze erreichen

Das kritische Sinterfenster erreichen

Das drucklose Sintern von Bornitrid erfordert einen sehr spezifischen und aggressiven Temperaturbereich.

Der Ofen muss in der Lage sein, Temperaturen zwischen 2200°C und 2300°C zu erreichen und zu stabilisieren.

Ein Betrieb unterhalb dieser Schwelle liefert nicht die notwendige Energie für eine ausreichende Verdichtung.

Festkörpermechanismen antreiben

Das Hauptziel dieser Ultrahochtemperaturen ist die Einleitung des Festkörper-Sinterns.

Bei dieser Hitzeebene fördert die Ofenumgebung die Korngrenzenmigration.

Diese Migration ist der physikalische Mechanismus, der es Bornitridpulver ermöglicht, zu einem dichten, festen Material zu verschmelzen.

Die Notwendigkeit der Umgebungssteuerung

Kontamination mit inerten Atmosphären verhindern

Die Einwirkung von 2300°C auf Materialien erhöht ihre Reaktivität, wodurch die atmosphärische Kontrolle unerlässlich wird.

Der Ofen muss für den Betrieb unter inerten Atmosphären ausgelegt sein, insbesondere unter Verwendung von Gasen wie Argon.

Dies verhindert Oxidation und stellt sicher, dass die chemische Reinheit des Bornitrids während des Heizzyklus erhalten bleibt.

Strukturelle Stabilität der Heizelemente

Mechanische Festigkeit unter thermischer Last

Die Erzeugung von Temperaturen über 2000°C belastet die internen Komponenten enorm.

Graphitheizelemente sind unerlässlich, da sie auch bei diesen thermischen Extremen eine ausgezeichnete mechanische Festigkeit beibehalten.

Im Gegensatz zu anderen Materialien, die erweichen oder sich verformen könnten, behält Graphit seine strukturelle Integrität und gewährleistet eine gleichmäßige Wärmeübertragung.

Konstante thermische Leistung

Die Stabilität von Graphit überträgt sich direkt auf die Prozesszuverlässigkeit.

Da die Heizelemente bei hoher Hitze mechanisch nicht abgebaut werden, kann der Ofen die präzisen thermischen Bedingungen für die Dauer des Sinterzyklus aufrechterhalten.

Verständnis der Kompromisse

Temperatur vs. Belastung der Ausrüstung

Während der Zielbereich 2200°C bis 2300°C beträgt, beschleunigt der Betrieb am oberen Limit dieses Fensters den Verschleiß der Ofenkomponenten.

Sie müssen sicherstellen, dass die Graphitelemente von hoher Qualität sind, um einer längeren Exposition gegenüber diesen Temperaturen ohne schnellen Abbau standzuhalten.

Atmosphärenreinheit vs. Sintererfolg

Das Erreichen der richtigen Temperatur ist zwecklos, wenn die inerte Atmosphäre beeinträchtigt ist.

Selbst geringfügige Lecks oder Verunreinigungen im Argonstrom können den Sinterprozess stören.

Die Dichtungs- und Gasmanagementsysteme des Ofens sind ebenso entscheidend wie seine Heizleistung.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ofenkonfiguration für Ihre spezifischen Bedürfnisse auszuwählen, berücksichtigen Sie Ihre primären Prozessziele:

- Wenn Ihr Hauptaugenmerk auf maximaler Verdichtung liegt: Priorisieren Sie einen Ofen, der nachweislich eine stabile thermische Gleichmäßigkeit am oberen Limit von 2300°C aufrechterhalten kann, um die Korngrenzenmigration zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie einen Ofen mit fortschrittlichen Gasflusssteuerungen, um während des gesamten Zyklus eine kontaminationsfreie Argonumgebung zu gewährleisten.

Durch die Nutzung der thermischen Stabilität von Graphit und präziser atmosphärischer Kontrolle schaffen Sie die genauen Bedingungen, die erforderlich sind, um loses Pulver in Hochleistungs-Bornitrid zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Nutzen beim Bornitrid-Sintern |

|---|---|---|

| Temperaturbereich | 2200°C bis 2300°C | Initiierung der Korngrenzenmigration zur Verdichtung |

| Atmosphäre | Streng inert (Argon) | Verhindert Oxidation und erhält chemische Reinheit |

| Heizelemente | Hochwertiger Graphit | Behält mechanische Festigkeit und thermische Stabilität bei |

| Mechanismus | Festkörpersintern | Ermöglicht das Verschmelzen von Pulvern ohne äußeren Druck |

Erweitern Sie Ihre Materialforschung mit KINTEK

Das Erreichen der extremen Bedingungen, die für das Sintern von Bornitrid erforderlich sind, erfordert Präzisionstechnik und kompromisslose Haltbarkeit. Unterstützt durch Experten in Forschung und Entwicklung sowie Fertigung bietet KINTEK spezialisierte Ultra-Hochtemperatur-Graphitöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen.

Unser Wert für Sie:

- Extreme thermische Stabilität: Erreichen und halten Sie 2300°C mit Präzision.

- Atmosphärische Integrität: Fortschrittliches Gasmanagement für kontaminationsfreie Umgebungen.

- Expertenanpassung: Öfen, die speziell für Ihre Sinter-Workflows entwickelt wurden.

Bereit, Ihre Pulververarbeitung zu transformieren? Kontaktieren Sie uns noch heute, um Ihre Hochtemperaturanforderungen mit unseren technischen Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind kontinuierliche Vakuumöfen in der modernen Metallwärmebehandlung unverzichtbar? Erschließen Sie überragende Qualität und Effizienz

- Welche betrieblichen Herausforderungen sind mit Vakuumöfen verbunden? Komplexität meistern für überragende Ergebnisse

- Welche Vorteile bieten Hochvakuumöfen? Erreichen Sie höchste Reinheit und Kontrolle

- Warum wird ein Hochvakuum-Ultrahochtemperatur-Glühofen für die Untersuchung von verformten Wolfram-Einkristallen benötigt?

- Warum ist ein Vakuum- und Atmosphärenkontrollsystem für das Sintern von SiC notwendig? Oxidation verhindern und hohe Reinheit gewährleisten

- Was ist die Funktion eines Heizofens im Destillationstrennverfahren einer Hochvakuum-Einheit (HVU)?

- Was ist die „Wasserstoffkrankheit“ bei der Kupferwärmebehandlung und wie verhindert Vakuumglühen sie? Lernen Sie, katastrophale Ausfälle zu vermeiden

- Wie verbessert ein bidirektionales, abwechselndes, zyklisches Gasabkühlsystem die Ergebnisse? Beseitigung des Schatteneffekts