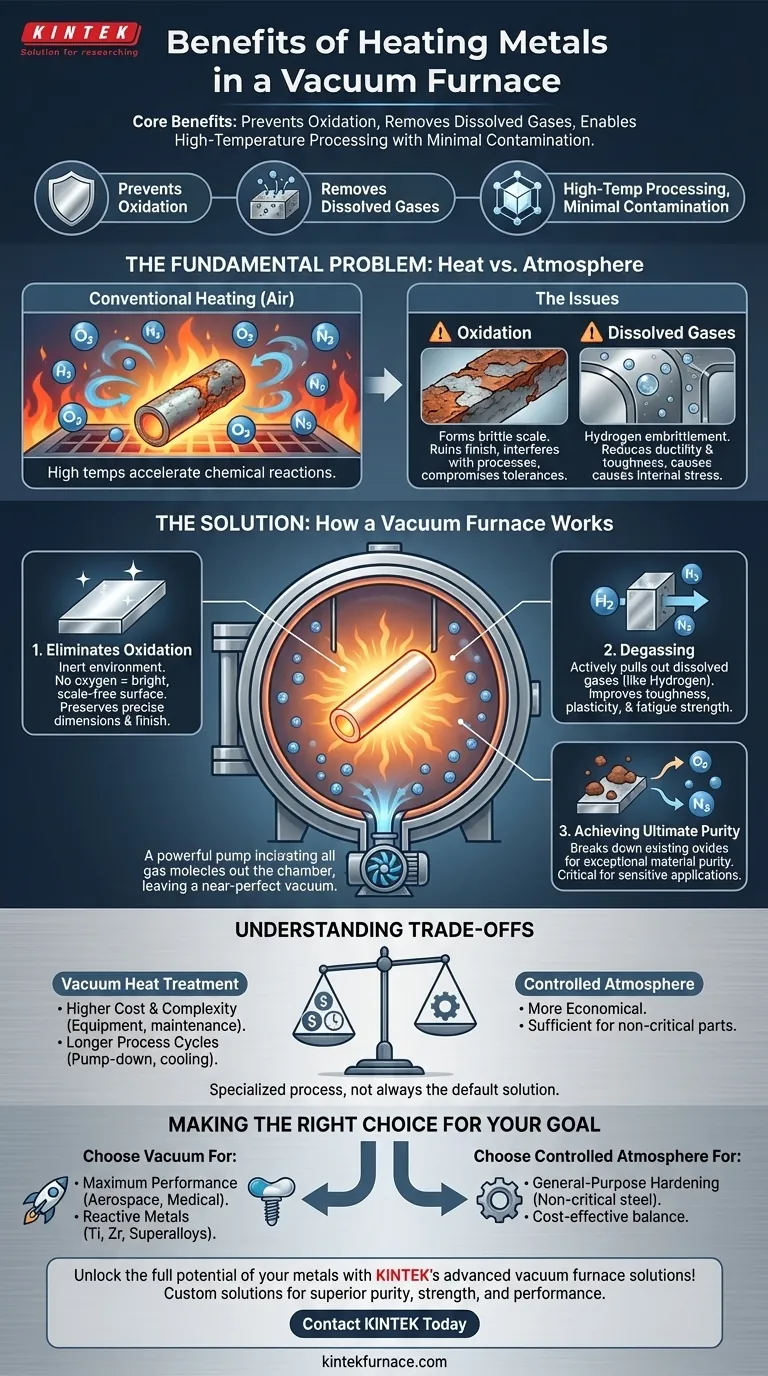

Im Kern bietet das Erhitzen von Metallen in einem Vakuumofen drei Hauptvorteile: Es verhindert Oxidation, entfernt gelöste Gase und ermöglicht die Bearbeitung bei extrem hohen Temperaturen mit minimaler Kontamination. Durch die Schaffung einer Umgebung, die frei von Sauerstoff und anderen reaktiven Elementen ist, liefert der Prozess ein Endprodukt mit einer makellosen Oberfläche, überragender Reinheit und verbesserten mechanischen Eigenschaften.

Der wahre Wert eines Vakuumofens liegt nicht nur im Erzielen einer sauberen Oberfläche. Er ist ein Präzisionswerkzeug, das Ingenieuren ermöglicht, die Umgebung eines Metalls auf mikroskopischer Ebene zu kontrollieren, Abbau zu verhindern und das volle Leistungspotenzial fortschrittlicher Materialien freizusetzen.

Das Grundproblem: Hitze vs. Atmosphäre

Die Wärmebehandlung ist unerlässlich, um die physikalischen Eigenschaften eines Metalls zu verändern, birgt jedoch eine erhebliche Herausforderung: Hohe Temperaturen beschleunigen unerwünschte chemische Reaktionen mit der umgebenden Atmosphäre drastisch.

Die Unvermeidbarkeit der Oxidation

Beim Erhitzen in Gegenwart von Luft reagieren die meisten Metalle schnell mit Sauerstoff. Diese Reaktion, bekannt als Oxidation, bildet eine spröde, abblätternde Schicht aus Oxidschuppen auf der Oberfläche.

Diese Schicht beeinträchtigt nicht nur die Oberfläche des Bauteils, sondern kann auch nachfolgende Prozesse wie Löten, Schweißen oder Beschichten stören und Maßtoleranzen beeinträchtigen.

Die verborgene Bedrohung durch gelöste Gase

Atmosphärische Gase reagieren nicht nur mit der Oberfläche; sie können sich im Metall selbst lösen. Wasserstoff ist dafür besonders berüchtigt.

Sobald im Metallgefüge eingeschlossen, kann gelöster Wasserstoff zu einem Phänomen führen, das als Wasserstoffversprödung bekannt ist. Dies reduziert die Duktilität und Zähigkeit des Metalls erheblich und erzeugt interne Spannungspunkte, die unter Belastung zu vorzeitigem und katastrophalem Versagen führen können.

Wie ein Vakuumofen diese Probleme löst

Ein Vakuumofen begegnet diesen atmosphärischen Herausforderungen, indem er das Problem selbst beseitigt: die Atmosphäre. Durch das Abpumpen der Kammer auf ein nahezu perfektes Vakuum wird die Umgebung inert.

Vermeidung von Oxidation für eine makellose Oberfläche

Der offensichtlichste Vorteil ist die Vermeidung von Oxidation. Durch das Entfernen praktisch des gesamten Sauerstoffs aus der Heizkammer gibt es nichts, womit das heiße Metall reagieren könnte.

Das Ergebnis ist eine helle, saubere, zunderfreie Oberfläche, die kaum oder gar keine Nachbearbeitung erfordert und die präzisen Abmessungen und die Oberflächenbeschaffenheit des Bauteils bewahrt.

Entgasen für verbesserte mechanische Festigkeit

Die Vakuumumgebung zieht aktiv gelöste Gase wie Wasserstoff und Stickstoff aus dem Metall. Dieser Entgasungseffekt wirkt der Wasserstoffversprödung direkt entgegen.

Durch die Entfernung dieser schädlichen Elemente verbessert der Prozess die mechanischen Kerneigenschaften des Metalls erheblich, einschließlich seiner Zähigkeit, Plastizität und Dauerfestigkeit.

Erzielung ultimativer Reinheit

Für hochsensible Anwendungen kann ein Vakuum sogar bestehende, stabile Oxide auf der Metalloberfläche aufbrechen. Wenn diese Oxide bei hohen Temperaturen zerfallen, wird der freigesetzte Sauerstoff sofort vom Vakuumsystem abgepumpt.

Dieser Reinigungsprozess führt zu einem Endbauteil mit außergewöhnlicher Materialreinheit, was für die Leistung von Spezialelektronik und reaktiven Metallen entscheidend ist.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die Vakuumwärmebehandlung ein spezialisiertes Verfahren mit spezifischen Überlegungen. Sie ist nicht die Standardlösung für jede Anwendung.

Kosten und Komplexität

Vakuumöfen sind im Kauf, Betrieb und in der Wartung erheblich teurer als ihre atmosphärischen Gegenstücke. Die Systeme erfordern komplexe Pumpmechanismen, Dichtungen und Instrumentierung.

Längere Prozesszyklen

Das Erreichen eines Tiefvakuums braucht Zeit. Die Abpump- und Nachkühlzyklen sind oft länger als in herkömmlichen Öfen, was sich auf den Gesamtdurchsatz auswirken kann.

Wann ist es übertrieben?

Für viele gängige Kohlenstoffstähle und Anwendungen, bei denen eine geringe Oberflächenoxidation akzeptabel ist oder ohnehin abgetragen wird, ist ein einfacherer und wirtschaftlicherer Schutzgasofen oft ausreichend.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Heizumgebung hängt vollständig von Ihrem Material und den Leistungsanforderungen des Endteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Reinheit liegt: Die Vakuumbehandlung ist unerlässlich für kritische Komponenten in der Luft- und Raumfahrt, Medizin und Hochleistungsautomobilanwendungen.

- Wenn Sie mit reaktiven Metallen wie Titan, Zirkonium oder Nickel-basierten Superlegierungen arbeiten: Eine Vakuumumgebung ist nicht verhandelbar, um sofortige und schwere Oxidation zu verhindern.

- Wenn Ihr Ziel das allgemeine Härten von unkritischen Stahlteilen ist: Ein Schutzgasofen bietet oft ein kostengünstigeres Gleichgewicht zwischen Qualität und Effizienz.

Letztendlich ist die Vakuumwärmebehandlung der entscheidende industrielle Prozess, wenn Sie absolute Kontrolle über die endgültige Integrität und die Eigenschaften eines Metalls benötigen.

Zusammenfassungstabelle:

| Vorteil | Schlüsselwirkung |

|---|---|

| Verhindert Oxidation | Erzeugt saubere, zunderfreie Oberflächen; bewahrt Abmessungen und Oberfläche |

| Entfernt gelöste Gase | Reduziert Wasserstoffversprödung; verbessert Zähigkeit und Dauerfestigkeit |

| Ermöglicht Hochtemperaturverarbeitung | Ermöglicht minimale Kontamination und verbesserte Materialreinheit |

Erschließen Sie das volle Potenzial Ihrer Metalle mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen, darunter Vakuum- und Atmosphäreöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert überragende Reinheit, Festigkeit und Leistung für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität