Die Haupttypen von Vakuumöfen für die Metalldestillation sind vertikale einstufige, horizontale Rohrofen-, intermittierende mehrstufige und kontinuierliche Destillationseinheiten. Jedes Design ist darauf ausgelegt, eine spezifische Herausforderung zu lösen, von der einfachen Chargenaufreinigung bis zur komplexen, industriellen fraktionierten Trennung mehrerer Elemente.

Die Wahl eines Vakuumdestillationsofens wird ausschließlich von zwei Faktoren bestimmt: der Komplexität der Aufreinigungsaufgabe und dem erforderlichen Produktionsmaßstab. Die Ofenarchitektur entspricht direkt dem erforderlichen Trennungsgrad und dem gewünschten Betriebsdurchsatz.

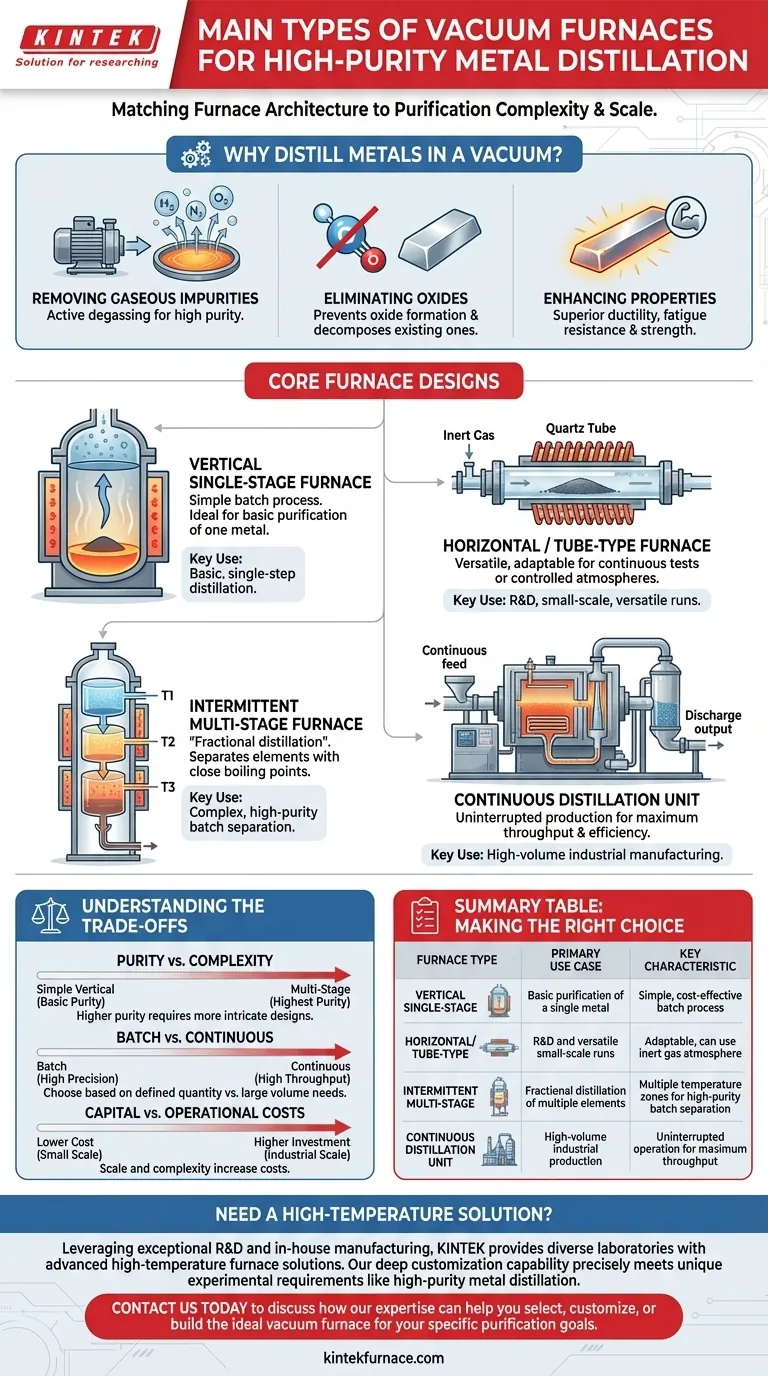

Das Prinzip: Warum Metalle im Vakuum destillieren?

Bevor wir spezifische Ofentypen untersuchen, ist es entscheidend zu verstehen, warum eine Vakuumumgebung für die Metallaufreinigung so effektiv ist. Das Vakuum ist nicht nur ein leerer Raum; es ist ein aktives Werkzeug zur Raffination von Metallen auf außergewöhnliche Reinheitsgrade.

Entfernung gasförmiger Verunreinigungen

Die Vakuumumgebung entzieht dem geschmolzenen Metall aktiv eingeschlossene Gase wie Wasserstoff, Stickstoff und Sauerstoff. Dieser Entgasungsprozess ist grundlegend für die Herstellung hochreiner Metalle.

Entfernung von Oxiden

Durch die Entfernung von Sauerstoff verhindert ein Vakuum die Bildung unerwünschter Oxide. Es kann auch dazu führen, dass vorhandene, weniger stabile Oxide zersetzt werden, wodurch das Metall weiter gereinigt und seine Endqualität verbessert wird.

Verbesserung der Materialeigenschaften

Das resultierende gereinigte Metall weist im Vergleich zu mit herkömmlichen Methoden verarbeiteten Metallen überlegene mechanische Eigenschaften auf, wie z. B. verbesserte Duktilität, Ermüdungsbeständigkeit und allgemeine Festigkeit.

Kernofendesigns für die Metalldestillation

Das Design eines Vakuumofens ermöglicht direkt eine spezifische Art der Aufreinigung. Die Hauptvarianten konzentrieren sich auf die Anzahl der Temperaturzonen und die Methode der Materialhandhabung (Charge versus kontinuierlich).

Vertikaler einstufiger Ofen

Dies ist das grundlegendste Design mit einer einzigen Heiz- und Kondensationszone. Es ist ideal für einfache Aufreinigungsaufgaben, bei denen das Ziel darin besteht, ein primäres Metall von Verunreinigungen mit signifikant unterschiedlichen Siedepunkten zu trennen.

Seine einfache Bedienung macht ihn zu einem Arbeitstier für die grundlegende, einstufige Destillation in einem Chargenprozess.

Horizontaler oder Rohrofen

Dieses Design verwendet oft ein Quarzrohr als Hauptkammer. Die horizontale Ausrichtung kann dazu beitragen, die Auswirkungen der Schwerkraft auf den Trennprozess zu mildern.

Diese Öfen bieten Vielseitigkeit und werden oft für kontinuierliche Produktionstests oder für den Betrieb unter einer kontrollierten Inertgasatmosphäre angepasst, um eine Rekontamination zu verhindern.

Intermittierender mehrstufiger Ofen

Für komplexere Trennungen ist dieser Ofen die definitive Wahl. Er ist mit mehreren Kondensationszonen ausgestattet, die jeweils bei einer anderen, präzise kontrollierten Temperatur gehalten werden.

Dieser "fraktionierte Destillations"-Ansatz ermöglicht die separate Kondensation verschiedener Verunreinigungen und des primären Metalls entlang des Temperaturgradienten. Er ermöglicht die Trennung von Elementen mit engeren Siedepunkten in einem einzigen, hocheffektiven Chargenbetrieb.

Kontinuierliche Destillationseinheiten

Diese für industrielle Anwendungen konzipierten Einheiten sind für eine unterbrechungsfreie Produktion ausgelegt. Sie verfügen über spezielle Zuführsysteme zur Einführung von Rohmaterial und Austragssysteme zur Entfernung von gereinigtem Metall und Abfallprodukten, ohne das Vakuum zu brechen.

Dieses Design maximiert den Durchsatz und die Effizienz und ist damit der Standard für die Massenproduktion von hochreinen Metallen.

Verständnis der Kompromisse

Die Auswahl eines Ofens beinhaltet die Abwägung von Komplexität, Kosten und Aufreinigungsfähigkeit. Es gibt keinen einzigen "besten" Typ; die optimale Wahl hängt vollständig von der spezifischen Anwendung und ihren Einschränkungen ab.

Reinheit vs. Komplexität

Ein einfacher vertikaler Ofen ist für die grundlegende Aufreinigung wirksam, kann aber keine fraktionierte Trennung durchführen. Um höchste Reinheitsgrade für komplexe Legierungen zu erzielen, ist der komplexere und schwieriger zu bedienende mehrstufige Ofen erforderlich.

Chargen- vs. kontinuierliche Verarbeitung

Chargensysteme, wie der intermittierende mehrstufige Ofen, bieten hohe Präzision und eignen sich hervorragend für komplexe Trennungen einer definierten Menge. Kontinuierliche Systeme priorisieren den Durchsatz und die Effizienz für die Produktion großer Mengen eines einzigen, gereinigten Metalls.

Investitions- und Betriebskosten

Im Allgemeinen korrelieren erhöhte Komplexität und Skalierung direkt mit höheren Kosten. Eine kontinuierliche industrielle Einheit stellt im Vergleich zu einem einfachen vertikalen Laborofen eine erhebliche Kapitalinvestition dar.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Aufreinigungsziel ist der ultimative Leitfaden für die Auswahl der geeigneten Ofentechnologie.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Aufreinigung eines einzelnen Metalls von einfachen Verunreinigungen liegt: Der vertikale einstufige Ofen bietet eine zuverlässige und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Trennung mehrerer Elemente mit unterschiedlichen Siedepunkten in einer einzigen Charge liegt: Der intermittierende mehrstufige Ofen ist speziell für diese Art der fraktionierten Destillation konzipiert.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen industriellen Produktion in großem Maßstab liegt: Die kontinuierliche Destillationseinheit ist das einzige Design, das den Anforderungen der Großserienfertigung gerecht wird.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Kleinserien mit hoher Vielseitigkeit liegt: Der horizontale Rohrofen bietet eine anpassungsfähige Plattform für verschiedene Prozesse.

Durch die Anpassung der Ofenarchitektur an die spezifische metallurgische Herausforderung erhalten Sie präzise Kontrolle über die Endreinheit und die Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendungsfall | Schlüsselmerkmal |

|---|---|---|

| Vertikaler einstufiger | Grundlegende Aufreinigung eines einzelnen Metalls | Einfacher, kostengünstiger Chargenprozess |

| Horizontal/Rohrtyp | F&E und vielseitige Kleinserien | Anpassungsfähig, kann Inertgasatmosphäre verwenden |

| Intermittierender mehrstufiger | Fraktionierte Destillation mehrerer Elemente | Mehrere Temperaturzonen für hochreine Chargentrennung |

| Kontinuierliche Destillationseinheit | Industrielle Massenproduktion | Unterbrechungsfreier Betrieb für maximalen Durchsatz |

Benötigen Sie eine Hochtemperatur-Lösung für Ihren Metallaufreinigungsprozess?

Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen wie die hochreine Metalldestillation präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, den idealen Vakuumofen für Ihre spezifischen Aufreinigungsziele auszuwählen, anzupassen oder zu bauen.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen