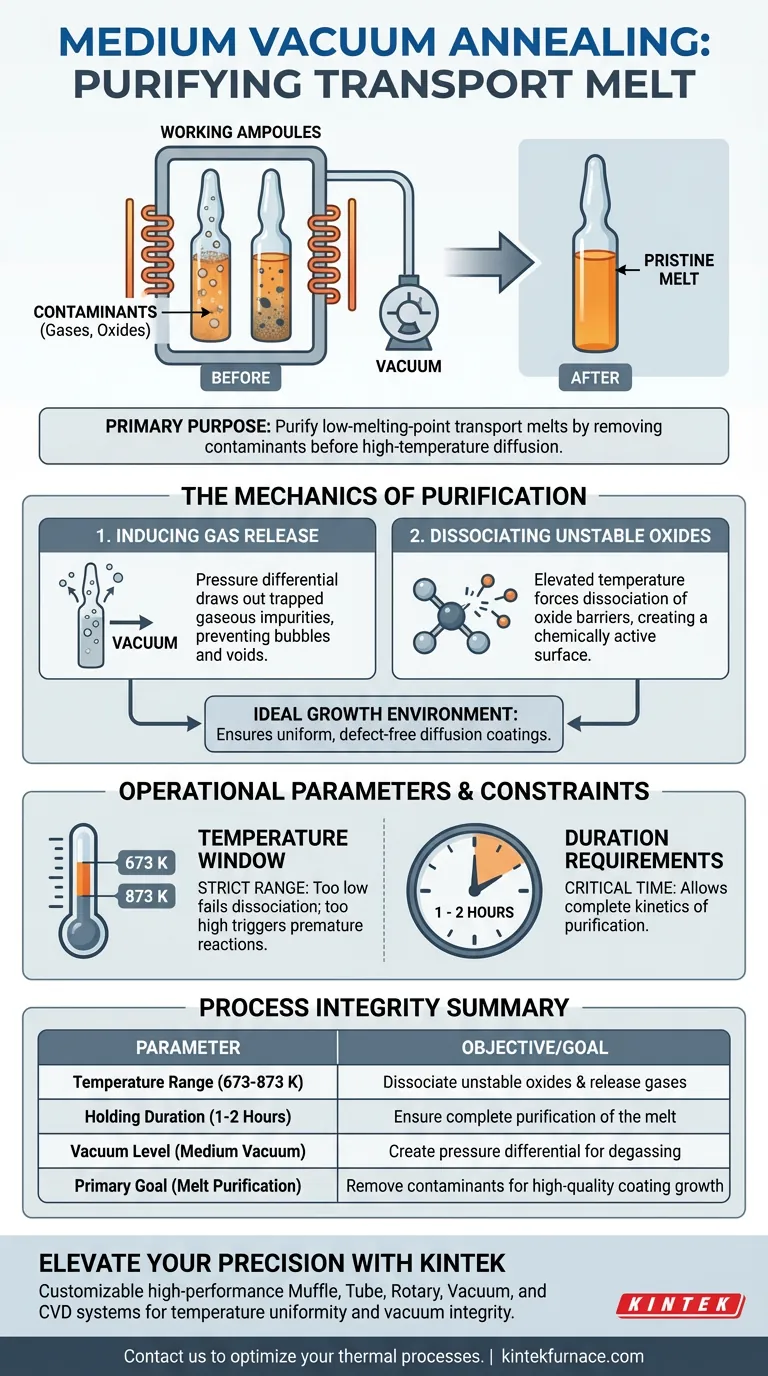

Der Hauptzweck des Vakuumglühens ist die Reinigung der Transportflüssigkeit. Dieser Vorbehandlungsschritt entfernt Verunreinigungen aus den Arbeitsampullen, bevor die Hochtemperaturdiffusion beginnt. Durch das Halten der Ampullen bei erhöhten Temperaturen im Vakuum induziert der Prozess die Freisetzung von gasförmigen Verunreinigungen und erzwingt die Zersetzung instabiler Oxide.

Das ultimative Ziel ist die Schaffung einer makellosen chemischen Umgebung. Durch die Beseitigung von Verunreinigungen und Oxiden aus niedrigschmelzenden Transportflüssigkeiten stellen Sie sicher, dass das nachfolgende Wachstum von Diffusionsbeschichtungen nicht durch Kontamination beeinträchtigt wird.

Die Mechanik der Schmelzreinigung

Induzierung der Gasfreisetzung

Das Vorhandensein eingeschlossener Gase in niedrigschmelzenden Transportflüssigkeiten kann für das Endprodukt nachteilig sein.

Das Vakuumglühen erzeugt ein Druckgefälle, das diese gasförmigen Verunreinigungen aus der Schmelze zieht. Dieser Entgasungsschritt verhindert die Bildung von Gasblasen oder Hohlräumen während der kritischen Hochtemperatur-Diffusionsphase.

Zersetzung instabiler Oxide

Oxide wirken als Barrieren für eine effektive Diffusion und Beschichtungswachstum.

Der Glühprozess ist speziell darauf ausgelegt, die Zersetzung instabiler Oxide zu erleichtern. Das Brechen dieser chemischen Bindungen vor dem Hauptprozess stellt sicher, dass die Schmelzoberfläche chemisch aktiv und sauber ist.

Schaffung der idealen Wachstumsumgebung

Die Qualität einer Diffusionsbeschichtung hängt direkt von der Reinheit des Mediums ab, in dem sie wächst.

Durch die Entfernung dieser Verunreinigungen sorgt der Glühschritt für eine hochwertige Umgebung. Dies ermöglicht ein gleichmäßiges und fehlerfreies Wachstum der Diffusionsbeschichtungen.

Betriebsparameter und Einschränkungen

Das Temperaturfenster

Der Erfolg hängt von der strikten Einhaltung eines bestimmten Temperaturbereichs ab.

Der Prozess muss zwischen 673 K und 873 K durchgeführt werden. Temperaturen unterhalb dieses Bereichs können Oxide möglicherweise nicht zersetzen, während Temperaturen deutlich darüber vorzeitige Diffusionsreaktionen auslösen könnten.

Daueranforderungen

Zeit ist eine kritische Variable, um eine vollständige Reinigung zu gewährleisten.

Die Ampullen müssen für 1 bis 2 Stunden bei der Zieltemperatur gehalten werden. Diese Dauer bietet ausreichend Zeit, damit die Kinetik der Gasfreisetzung und der Oxidzersetzung abgeschlossen werden kann.

Sicherstellung der Prozessintegrität

Verständnis der Kompromisse

Obwohl dieser Schritt die Gesamtdauer des Produktionszyklus verlängert, ist das Überspringen eine falsche Sparmaßnahme.

Das Versäumnis, dieses Vakuumglühen durchzuführen, führt oft zu schlechter Haftung der Beschichtung oder zu Strukturfehlern, die durch Einschlüsse verursacht werden. Die in diese Vorbehandlung investierte Zeit verhindert die wesentlich höheren Kosten für Ausschussteile nach der Hochtemperaturverarbeitung.

Die richtige Wahl für Ihr Ziel

Um die Effektivität Ihrer Diffusionsprozesse zu maximieren, wenden Sie diese Richtlinien an:

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Beschichtung liegt: Priorisieren Sie das obere Ende des Zeitlimits (2 Stunden), um eine maximale Zersetzung instabiler Oxide zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Halten Sie die Temperaturkontrollen streng zwischen 673 K und 873 K ein, um die niedrigschmelzenden Transportflüssigkeiten zu stabilisieren, ohne vorzeitige Reaktionen auszulösen.

Eine saubere Schmelze ist die nicht verhandelbare Grundlage für eine Hochleistungs-Diffusionsbeschichtung.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Ziel |

|---|---|---|

| Temperaturbereich | 673 K - 873 K | Zersetzung instabiler Oxide & Freisetzung von Gasen |

| Haltezeit | 1 - 2 Stunden | Sicherstellung der vollständigen Reinigung der Schmelze |

| Vakuumgrad | Mittleres Vakuum | Schaffung eines Druckgefälles zur Entgasung |

| Hauptziel | Schmelzreinigung | Entfernung von Verunreinigungen für hochwertiges Beschichtungswachstum |

Erhöhen Sie die Präzision Ihrer Wärmebehandlung mit KINTEK

Lassen Sie nicht zu, dass Verunreinigungen die Qualität Ihrer Diffusionsbeschichtung beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Labor- und Industrieanforderungen zu erfüllen.

Ob Sie kritische Vakuumglühungen oder komplexe Hochtemperaturdiffusionen durchführen, unsere Systeme bieten die Temperaturuniformität und Vakuumintegrität, die Ihre Forschung erfordert.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren Spezialisten zu beraten und die perfekte Ofenlösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Sicherheitsbedenken werden bezüglich der Vakuumkammer erwähnt? Vermeidung katastrophaler Implosionsrisiken

- Was sind die typischen Komponenten eines Vakuumsystems, das in einem Hochtemperatur-Destillationsofen verwendet wird? Gewährleistung von Prozesspräzision

- Was sind die wichtigsten industriellen Anwendungen von Vakuumschmelzöfen? Erreichen Sie unübertroffene Materialreinheit und Leistung

- Wie gewährleistet ein Vakuumtrockenschrank eine effiziente Verkapselung? Meisterung der Vakuumimprägnierung für Phasenwechselmaterialien

- Welche Rolle spielt ein Vakuumtrockner bei der chemischen Modifizierung von Suprapartikeln? Beherrschen Sie die dampfphasen-Hydrophobisierung

- Was ist die Rolle von Inertgas in einem Vakuumofen? Erschließen Sie eine schnelle, kontrollierte Abkühlung für überlegene Metallurgie

- Wie werden Vakuumsinteröfen in der Herstellung elektronischer Komponenten eingesetzt? Reinheit und Leistung steigern

- Wie gewährleistet das Vakuumaufnitrieren eine stabile Aufhärtungsqualität? Präzise, wiederholbare Wärmebehandlung erreichen