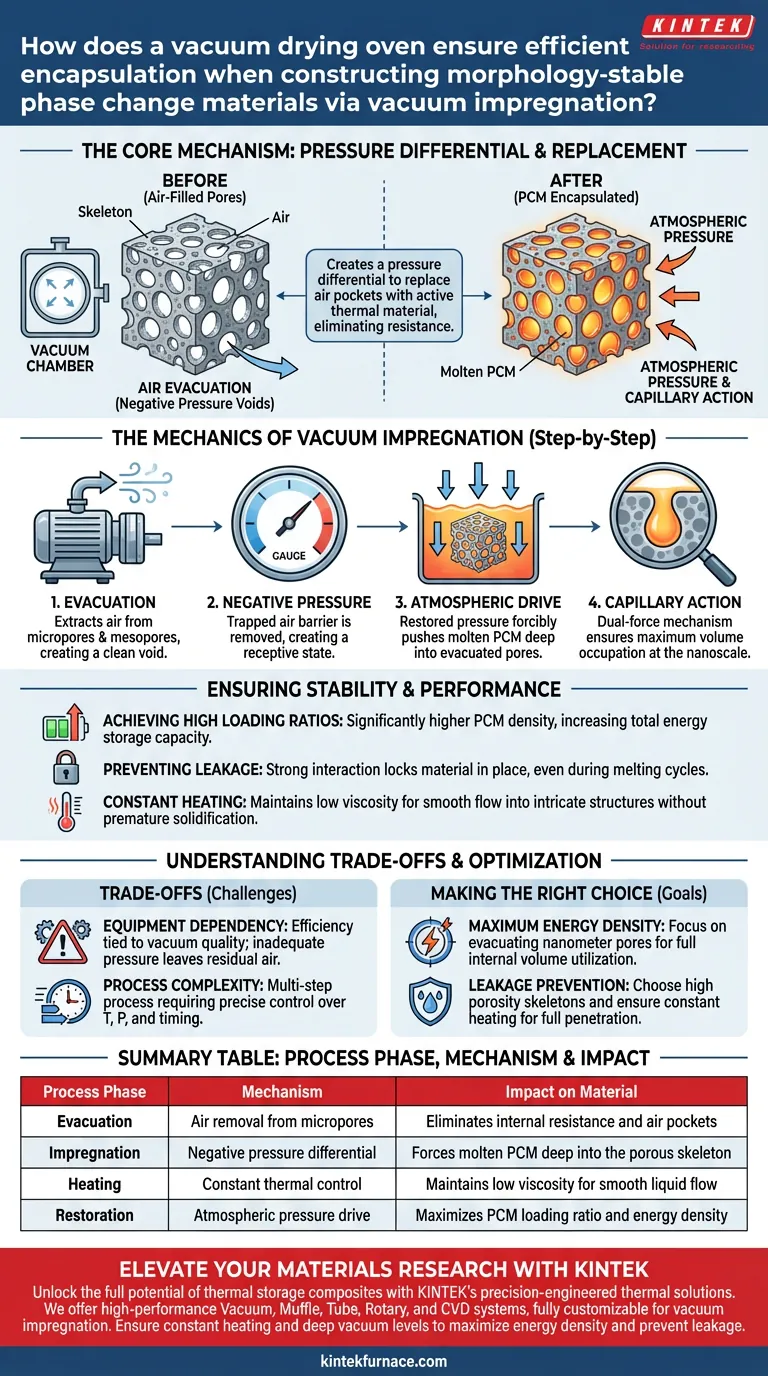

Ein Vakuumtrockenschrank gewährleistet eine effiziente Verkapselung, indem er einen Druckunterschied erzeugt, der flüssige Phasenwechselmaterialien (PCMs) physikalisch in die mikroskopischen Strukturen eines porösen Gerüsts presst. Durch das vorherige Evakuieren von Luft aus den Poren des Trägermaterials beseitigt der Ofen den inneren Widerstand, sodass der atmosphärische Druck und die Kapillarwirkung das geschmolzene PCM nach Wiederherstellung des Drucks tief in nanoskalige Hohlräume treiben.

Der Kernmechanismus der Vakuumimprägnierung ist der Ersatz von Lufteinschlüssen durch aktives thermisches Material. Dieser Prozess nutzt die Synergie von Unterdruckhohlräumen und der Rückstellkraft des atmosphärischen Drucks, um maximale Materialdichte zu erreichen und Leckagen zu verhindern.

Die Mechanik der Vakuumimprägnierung

Evakuierung des Trägergerüsts

Der Prozess beginnt mit dem Einbringen eines porösen Trägermaterials, wie z. B. Biomassekohle oder Mineralien, in den Vakuumofen. Das System saugt die in den Mikro- und Mesoporen des Materials eingeschlossene Luft ab und schafft so einen sauberen Hohlraum.

Erzeugung einer Unterdruckumgebung

Das Entfernen der Luft erzeugt einen Unterdruck im Inneren der Gerüststrukturen. Dieser Schritt ist entscheidend, da eingeschlossene Luft als Barriere wirkt, die das Eindringen von Flüssigkeiten in kleine Hohlräume physikalisch blockiert.

Die treibende Kraft des atmosphärischen Drucks

Sobald das Gerüst in geschmolzenes PCM (wie Paraffin oder Polyethylenglykol) eingetaucht ist, stellt das System den atmosphärischen Druck wieder her. Dieser äußere Druck erzeugt einen starken Unterschied, der das flüssige PCM gewaltsam in die evakuierten Poren presst.

Kapillarwirkung im Nanomaßstab

Während der atmosphärische Druck die Füllung initiiert, helfen Kapillarkräfte, die Flüssigkeit in nanoskalige Poren zu ziehen. Dieser duale Kraftmechanismus stellt sicher, dass das PCM das maximal verfügbare Volumen innerhalb der Trägerstruktur einnimmt.

Sicherstellung von Stabilität und Leistung

Erreichung hoher Beladungsverhältnisse

Die Vakuumimprägnierung führt zu einem Verbundwerkstoff mit einer deutlich höheren PCM-Dichte im Vergleich zu einfachen Tauchverfahren. Dies maximiert das Beladungsverhältnis und erhöht direkt die gesamte Energiespeicherkapazität des Endmaterials.

Verhinderung von Leckagen

Die tiefe Infiltration fördert eine starke Wechselwirkung zwischen dem PCM-Kern und dem porösen Gerüst. Diese strukturelle Integration verankert das Material effektiv und verhindert Leckagen, selbst wenn das PCM während des thermischen Zyklus schmilzt.

Die Notwendigkeit konstanter Erwärmung

Der Vakuumofen sorgt während des gesamten Imprägnierungsprozesses für eine konstante Erwärmung. Dies hält das PCM in einem flüssigen Zustand mit geringer Viskosität und stellt sicher, dass es reibungslos in die komplexe Porenstruktur fließt, ohne vorzeitig zu erstarren.

Verständnis der Kompromisse

Abhängigkeit von der Ausrüstung

Die Effizienz der Verkapselung hängt direkt von der Qualität des erzeugten Vakuums ab. Ein unzureichender Unterdruck hinterlässt Restluftblasen, die die thermische Kapazität des Materials dauerhaft reduzieren.

Prozesskomplexität

Im Vergleich zu Oberflächenbeschichtungen oder einfachen Mischverfahren ist die Vakuumimprägnierung ein mehrstufiger Prozess. Sie erfordert eine präzise Steuerung von Temperatur, Vakuumpegeln und Wiederunterdruckzeiten, um sicherzustellen, dass das Gerüst nicht beschädigt wird und gleichzeitig die Füllung maximiert wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Konstruktion morphologisch stabiler PCMs zu optimieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf maximaler Energiedichte liegt: Stellen Sie sicher, dass Ihr Vakuumsystem nanoskalige Poren evakuieren kann, um das gesamte interne Volumen des Trägergerüsts zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Leckagen liegt: Wählen Sie ein Trägergerüst mit hoher Porosität und sorgen Sie für eine konstante Erwärmung, um sicherzustellen, dass das PCM vollständig eindringt und sich mit dem inneren Gerüst verbindet.

Der Vakuumtrockenschrank verwandelt ein poröses Gerüst von einem passiven Träger in einen aktiven, hocheffizienten thermischen Speicherkunststoff.

Zusammenfassungstabelle:

| Prozessphase | Mechanismus | Auswirkung auf das Material |

|---|---|---|

| Evakuierung | Luftentfernung aus Mikroporen | Beseitigt inneren Widerstand und Lufteinschlüsse |

| Imprägnierung | Unterdruckdifferenz | Presst geschmolzenes PCM tief in das poröse Gerüst |

| Erwärmung | Konstante thermische Steuerung | Hält niedrige Viskosität für reibungslosen Flüssigkeitsfluss aufrecht |

| Wiederherstellung | Antrieb durch atmosphärischen Druck | Maximiert das PCM-Beladungsverhältnis und die Energiedichte |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer thermischen Speicherkunststoffe mit den präzisionsgefertigten thermischen Lösungen von KINTEK. Gestützt auf erstklassige F&E und Fertigung, bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systeme, die alle vollständig an die strengen Anforderungen der Vakuumimprägnierung und der Konstruktion morphologisch stabiler Materialien angepasst werden können.

Ob Sie die Produktion hochskalieren oder nanoskalige Hohlräume verfeinern, unsere Labor-Hochtemperaturöfen gewährleisten die konstante Erwärmung und die tiefen Vakuumpegel, die erforderlich sind, um Leckagen zu verhindern und die Energiedichte zu maximieren. Kontaktieren Sie uns noch heute, um das perfekte System für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Warum sind Vakuumöfen für die Verarbeitung von Edelstahl wichtig? Gewährleistung von Korrosionsbeständigkeit und makellosen Oberflächen

- Warum ist eine Hochvakuum-Entgasung für HfO2-Beschichtungen notwendig? Verhindert Delamination und Blasenbildung der Ir-Schicht

- Warum ist Ofenlöten in der modernen Fertigung von entscheidender Bedeutung? Erreichen Sie starke, saubere und komplexe Metallbaugruppen

- Warum ist ein Vakuumtrockenschrank für die Herstellung von Photokatalysatoren unerlässlich? Gewährleistung der nanostrukturellen Integrität und Reinheit

- Wie wirkt sich das Vakuumglühen positiv auf die Herstellung von hochreinem Aluminiumfolie aus? Erzielen Sie überlegene Reinheit und Leistung

- Warum wird die Entwicklung von Hochtemperatur-Vakuumausrüstungen und -prozessen immer wichtiger? Entfesseln Sie Reinheit und Leistung bei Materialien

- Warum wird ein Vakuumtrockenschrank für die Endtrocknung von BC-Fe3O4-Nanopartikeln verwendet? Erhaltung von Reinheit und Porosität

- Wofür wird der Graphitofen verwendet? Von der Spurenanalyse bis zur Hochtemperaturverarbeitung