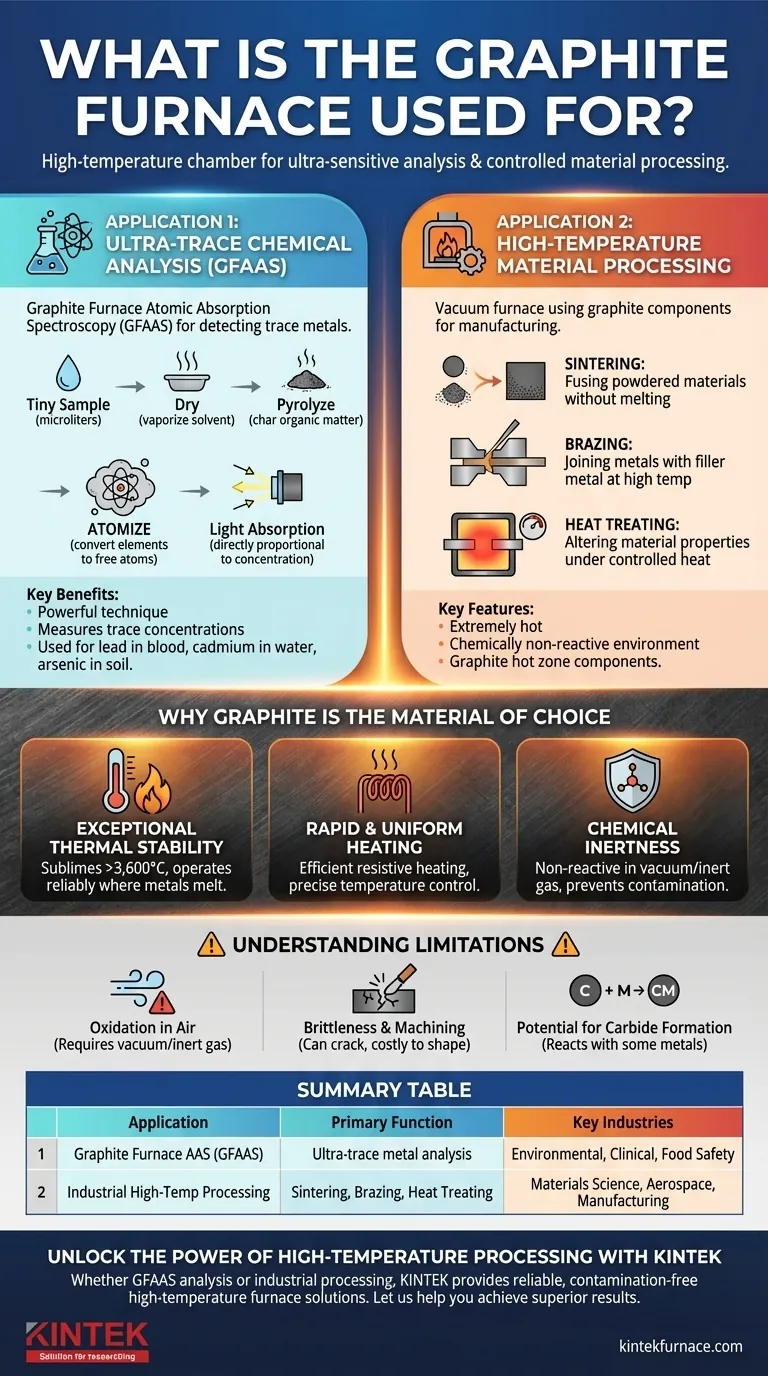

Im Kern ist ein Graphitofen eine Hochtemperaturkammer, die für zwei unterschiedliche, aber verwandte Zwecke verwendet wird: die Durchführung ultraempfindlicher chemischer Analysen und die Verarbeitung von Materialien unter kontrollierten Bedingungen. In der analytischen Chemie ist er die zentrale Komponente einer Technik namens Graphitofen-Atomabsorptionsspektroskopie (GFAAS) zum Nachweis von Spurenmetallen. In industriellen Umgebungen verwenden Vakuumöfen Graphitkomponenten für Hochtemperaturprozesse wie Wärmebehandlung, Löten und Sintern von Materialien.

Der Begriff "Graphitofen" kann verwirrend sein, da er sowohl ein spezifisches Analyseinstrument als auch eine allgemeine Klasse von Industrieöfen bezeichnet. Der gemeinsame Nenner ist die Verwendung von Graphit aufgrund seiner unübertroffenen Fähigkeit, extremen Temperaturen standzuhalten und dabei chemisch stabil zu bleiben.

Die zwei Hauptanwendungen

Die Funktion eines Graphitofens lässt sich am besten verstehen, indem man seine beiden Hauptanwendungen trennt: eine im Labor zur Messung und eine in der Fertigung zur Materialumwandlung.

Anwendung 1: Ultra-Spuren-Chemische Analyse (GFAAS)

Ein Graphitofen ist die namensgebende Komponente in der Graphitofen-Atomabsorptionsspektroskopie (GFAAS). Dies ist eine leistungsstarke Analysetechnik.

Die Rolle des Ofens besteht darin, eine winzige flüssige Probe (Mikroliter) in einer Reihe präziser Schritte zu erhitzen. Dieser Prozess trocknet, pyrolysiert (verkohlt) und atomisiert schließlich die Probe, wobei die interessierenden Elemente in eine Wolke freier Atome in einem Graphitrohr umgewandelt werden.

Licht von einer spezifischen Lampe wird dann durch diesen atomaren Dampf geleitet. Die Atome absorbieren das Licht, und die Menge der Absorption ist direkt proportional zur Konzentration des Elements.

GFAAS ist die Methode der Wahl zur Messung von Spuren- und Ultra-Spurenkonzentrationen von Metallen in komplexen Proben, wie z.B. Blei in Blut, Cadmium in Wasser oder Arsen in Boden.

Anwendung 2: Hochtemperatur-Materialverarbeitung

In industriellen und materialwissenschaftlichen Kontexten bezieht sich der Begriff oft auf einen Vakuumofen, der Graphitkomponenten verwendet. Graphit wird für Heizelemente, Isolierung und die Vorrichtungen zur Aufnahme von Teilen (Tabletts, Roste, Körbe) verwendet.

Diese Öfen nutzen die Eigenschaften von Graphit, um eine extrem heiße, chemisch nicht reaktive Umgebung zu schaffen. Dies ist unerlässlich für Prozesse wie:

- Sintern: Das Verschmelzen von pulverförmigen Materialien durch Hitze (aber ohne Schmelzen) zur Herstellung eines festen Objekts.

- Löten: Das Verbinden zweier Metallteile mittels eines Füllmetalls bei hohen Temperaturen.

- Wärmebehandlung: Die Veränderung der physikalischen und chemischen Eigenschaften eines Materials durch kontrolliertes Erhitzen und Abkühlen, oft im Vakuum, um Oxidation zu verhindern.

In diesem Zusammenhang besteht der gesamte Ofen nicht aus Graphit, aber seine kritischen internen "Heißzonen"-Komponenten sind es.

Warum Graphit das Material der Wahl ist

Graphit wird nicht zufällig verwendet. Seine einzigartige Kombination aus physikalischen und chemischen Eigenschaften macht es ideal für diese anspruchsvollen Hochtemperaturanwendungen.

Außergewöhnliche thermische Stabilität

Graphit schmilzt bei atmosphärischem Druck nicht; es sublimiert (geht direkt vom festen in den gasförmigen Zustand über) bei einer unglaublich hohen Temperatur von über 3.600 °C (6.500 °F). Dies ermöglicht einen zuverlässigen Betrieb bei Temperaturen, die die meisten Metalle schmelzen würden.

Schnelle & gleichmäßige Erwärmung

Graphit besitzt eine ausgezeichnete elektrische Leitfähigkeit und Widerstandsfähigkeit, was es zu einem hocheffizienten Widerstandsheizelement macht. Ein durchgeleiteter elektrischer Strom erzeugt sehr schnell intensive, gleichmäßige Wärme. Dies ermöglicht eine präzise Temperaturregelung, die sowohl für die analytische Genauigkeit als auch für die Materialverarbeitung entscheidend ist.

Chemische Inertheit

Im Vakuum oder in einer inerten Gasatmosphäre (wie Argon) ist Graphit extrem nicht reaktiv. Es kontaminiert die Probe bei einer GFAAS-Analyse nicht und reagiert nicht mit den in einem Industrieofen verarbeiteten Materialien.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist Graphit kein perfektes Material. Das Verständnis seiner Einschränkungen ist entscheidend für den korrekten Einsatz.

Oxidation an der Luft

Die größte Schwäche von Graphit ist seine Reaktion mit Sauerstoff bei hohen Temperaturen. Es verbrennt buchstäblich und wandelt sich in CO- und CO2-Gas um. Aus diesem Grund müssen Graphitöfen im Vakuum oder unter Inertgasatmosphäre betrieben werden, um die Graphitkomponenten vor Zerstörung zu schützen.

Sprödigkeit und Bearbeitung

Im Gegensatz zu Metallen ist Graphit spröde und kann bei mechanischer Beanspruchung reißen oder brechen. Die Bearbeitung von Graphit zu den komplexen Formen, die für Heizelemente und Vorrichtungen erforderlich sind, ist ein spezialisierter Prozess, der teurer sein kann als die Arbeit mit herkömmlichen Metallen.

Potenzial zur Karbidbildung

Bei sehr hohen Temperaturen kann der Kohlenstoff in Graphit mit bestimmten Metallen (wie Titan oder Wolfram) reagieren und Metallcarbide bilden. Obwohl dies manchmal ein gewünschtes Ergebnis ist (bei der Carbidherstellung), kann es in anderen Anwendungen eine unerwünschte Quelle für Verunreinigungen oder Materialveränderungen sein.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis, mit welchem "Graphitofen" Sie es zu tun haben, ist eine Frage des Kontextes. Ihre Anwendung definiert die spezifische Rolle des Ofens.

- Wenn Ihr Hauptaugenmerk auf der quantitativen Analyse von Spurenelementen liegt: Sie arbeiten mit einem Graphitofen-Atomabsorptionsspektrometer (GFAAS), wobei die Aufgabe des Ofens die präzise und schnelle Probenatomisierung ist.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialverarbeitung liegt: Sie verwenden einen Vakuum- oder Schutzgasofen mit Graphitkomponenten, um dessen thermische Stabilität für Aufgaben wie Sintern, Löten oder Wärmebehandlung zu nutzen.

Letztendlich ist Graphit das ermöglichende Material, um extreme Temperaturen in einer kontrollierten, nicht kontaminierenden Umgebung zu erreichen.

Zusammenfassungstabelle:

| Anwendung | Primäre Funktion | Schlüsselindustrien |

|---|---|---|

| Graphitofen AAS (GFAAS) | Ultra-Spurenmetallanalyse | Umwelt, Klinische Forschung, Lebensmittelsicherheit |

| Industrielle Hochtemperaturverarbeitung | Sintern, Löten, Wärmebehandlung | Materialwissenschaft, Luft- und Raumfahrt, Fertigung |

Erschließen Sie die Leistungsfähigkeit der Hochtemperaturverarbeitung mit KINTEK

Ob Ihre Arbeit die präzisen Spurenanalysefähigkeiten eines GFAAS-Systems oder die robuste Materialumwandlung eines industriellen Hochtemperatur-Ofens erfordert, die zentrale Herausforderung besteht darin, zuverlässige, kontaminationsfreie Ergebnisse bei extremer Hitze zu erzielen. KINTEK ist darauf spezialisiert, diese Herausforderung zu lösen.

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre analytische Präzision oder Fertigungseffizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten