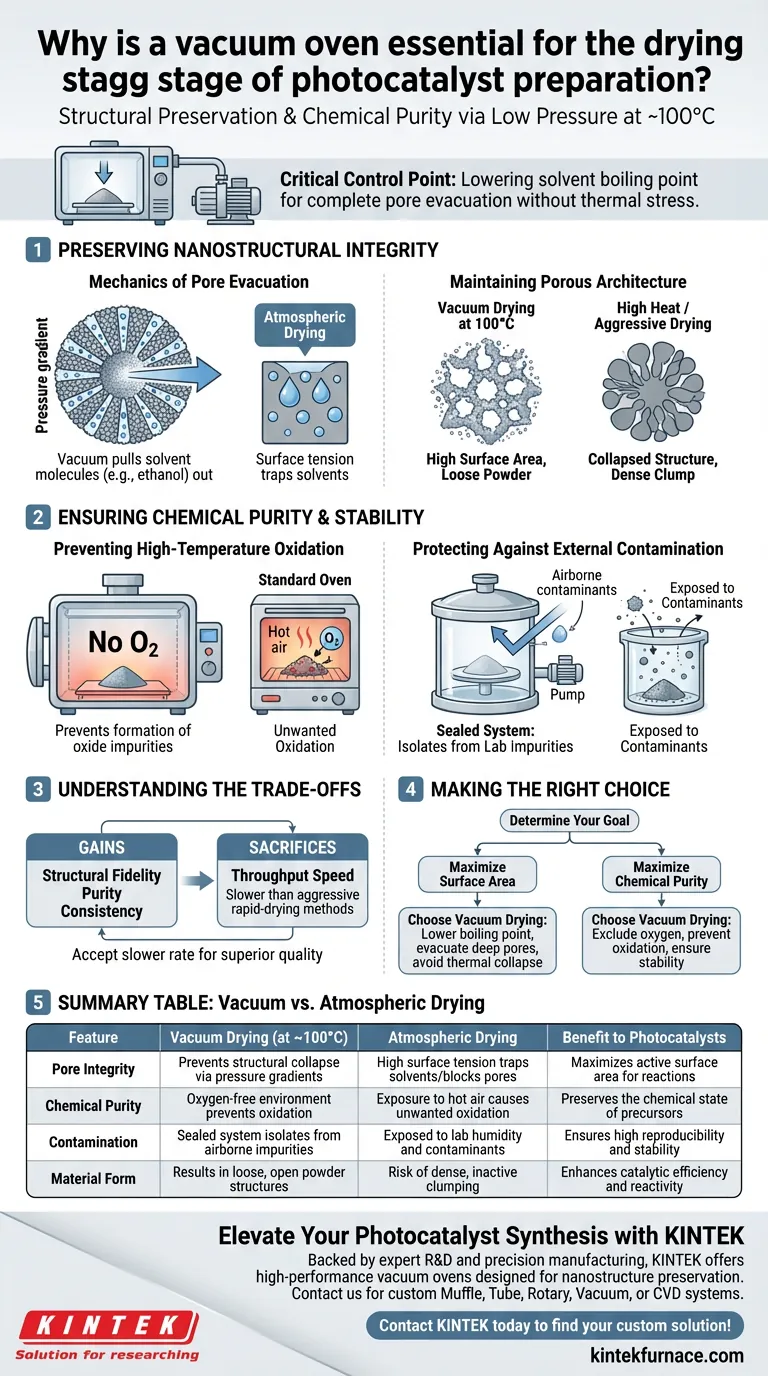

Die Verwendung eines Vakuumtrockenschranks bei der Herstellung von Photokatalysatoren dient nicht nur der Geschwindigkeit, sondern ist streng genommen eine Frage der Strukturerhaltung und chemischen Reinheit. Durch die Senkung des atmosphärischen Drucks beschleunigt der Ofen die Entfernung von Lösungsmittelmolekülen wie Ethanol aus dem Inneren der Nanostrukturporen bei handhabbaren Temperaturen (ca. 100 °C). Diese besondere Umgebung verhindert Hochtemperatur-Oxidation und schützt das Material vor externen Verunreinigungen, wodurch sichergestellt wird, dass das Endprodukt die für die Reaktivität erforderlichen spezifischen physikalischen Eigenschaften beibehält.

Der Vakuumtrockenschrank fungiert als kritischer Kontrollpunkt für die Definition der Oberfläche. Durch die Senkung des Siedepunkts von Lösungsmitteln ermöglicht er die vollständige Evakuierung der Poren ohne thermischen Stress, der zu strukturellem Kollaps führt, und stellt sicher, dass der Katalysator die maximale aktive Oberfläche behält.

Erhaltung der nanostrukturellen Integrität

Die Mechanik der Porenevakuierung

Der primäre mechanische Vorteil eines Vakuumtrockenschranks ist seine Fähigkeit, einen Druckgradienten zu erzeugen.

Bei der Standardtrocknung unter atmosphärischem Druck kann die Oberflächenspannung Lösungsmittel tief in den komplexen Porenstrukturen des Photokatalysator-Niederschlags einschließen.

Die Vakuumumgebung "zieht" diese Lösungsmittelmoleküle effektiv heraus und stellt sicher, dass die innere Porosität frei ist und für katalytische Reaktionen zur Verfügung steht.

Aufrechterhaltung der porösen Architektur

Eine hochentwickelte Porenstruktur ist der Motor eines Photokatalysators.

Wenn Lösungsmittel nicht vollständig entfernt werden oder wenn sie durch hohe Hitze zu aggressiv entfernt werden, können die Poren kollabieren oder blockiert werden.

Die Vakuumtrocknung bei 100 °C stellt sicher, dass das Material eine lockere, offene Pulverstruktur bildet und keine dichte, inaktive Masse.

Gewährleistung chemischer Reinheit und Stabilität

Verhinderung von Hochtemperatur-Oxidation

Viele Photokatalysator-Vorläufer sind sauerstoffempfindlich, insbesondere bei Erwärmung.

Herkömmliche Öfen setzen das Material heißer Luft aus, was zu unerwünschter Oxidation der aktiven Zentren führen kann, bevor der Katalysator überhaupt fertig ist.

Die Vakuumkammer eliminiert Sauerstoff aus der Gleichung, bewahrt den chemischen Zustand der Vorläufer und verhindert die Bildung von Oxidverunreinigungen, die die Leistung beeinträchtigen.

Schutz vor externer Kontamination

Die Katalysatorherstellung erfordert eine kontrollierte Basislinie, um die Reproduzierbarkeit zu gewährleisten.

Ein Vakuumtrockenschrank arbeitet als geschlossenes System und isoliert das Material physisch von luftgetragenen Verunreinigungen und Feuchtigkeit, die in der Laborumgebung vorhanden sind.

Diese Isolierung ist entscheidend für die Aufrechterhaltung der chemischen Stabilität und stellt sicher, dass nur die beabsichtigten Reaktionen stattfinden.

Verständnis der Kompromisse

Trocknungsgeschwindigkeit vs. Komponentenverteilung

Obwohl die Vakuumtrocknung für die Porenerhaltung überlegen ist, ist sie nicht immer die schnellste verfügbare Methode.

Ergänzende Daten deuten darauf hin, dass die Vakuumtrocknungsraten niedriger sein können als bei "Schnelltrocknungsmethoden" (wie z. B. konvektive Schnelltrocknung).

Diese langsamere Rate kann die Verteilung der aktiven Komponenten beeinflussen und manchmal zu einer intermediären "Eierschalen"-Schichtdicke führen.

Sie müssen akzeptieren, dass Sie zwar strukturelle Treue und Reinheit gewinnen, aber möglicherweise die Durchsatzgeschwindigkeit opfern, die aggressive Schnelltrocknungstechniken bieten.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob die Vakuumtrocknung der richtige Ansatz für Ihre spezifische Synthese ist, berücksichtigen Sie Ihre Leistungskennzahlen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Verlassen Sie sich auf die Vakuumtrocknung, um den Lösungsmittelsiedepunkt zu senken und tiefe Poren zu evakuieren, ohne thermischen Kollaps zu verursachen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Nutzen Sie die Vakuumumgebung, um Sauerstoff auszuschließen und die Oxidation empfindlicher Vorläufer während der Heizphase zu verhindern.

Der Vakuumtrockenschrank verwandelt den Trocknungsprozess von einem einfachen Dehydrationsschritt in eine grundlegende Qualitätsmaßnahme für hocheffiziente Katalyse.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (bei ~100 °C) | Atmosphärische Trocknung | Vorteil für Photokatalysatoren |

|---|---|---|---|

| Porenintegrität | Verhindert strukturellen Kollaps durch Druckgradienten | Hohe Oberflächenspannung kann Lösungsmittel einschließen/Poren blockieren | Maximiert die aktive Oberfläche für Reaktionen |

| Chemische Reinheit | Sauerstofffreie Umgebung verhindert Oxidation | Exposition gegenüber heißer Luft verursacht unerwünschte Oxidation | Bewahrt den chemischen Zustand der Vorläufer |

| Kontamination | Geschlossenes System isoliert von luftgetragenen Verunreinigungen | Ausgesetzt gegenüber Laborfeuchtigkeit und Verunreinigungen | Gewährleistet hohe Reproduzierbarkeit und Stabilität |

| Materialform | Führt zu lockeren, offenen Pulverstrukturen | Risiko dichter, inaktiver Klumpenbildung | Verbessert die katalytische Effizienz und Reaktivität |

Verbessern Sie Ihre Photokatalysator-Synthese mit KINTEK

Lassen Sie nicht zu, dass struktureller Kollaps oder Oxidation die Reaktivität Ihres Materials beeinträchtigen. Gestützt auf Experten-F&E und Präzisionsfertigung bietet KINTEK Hochleistungs-Vakuumtrockenschränke, die für die strengen Anforderungen der Nanostrukturerhaltung entwickelt wurden. Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Labröfen sind vollständig an Ihre individuellen Forschungsbedürfnisse anpassbar.

Bereit, Ihre Trocknungsphase zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Lekan Taofeek Popoola, Sabitu Babatunde Olasupo. Photocatalytic degradation of methylene blue dye by magnetized TiO2-silica nanoparticles from rice husk. DOI: 10.1007/s13201-023-02052-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind einige Beispiele für Vakuumlötprojekte? Entdecken Sie hochfeste Verbindungen für Luft- und Raumfahrt sowie Medizin

- Warum sind Vakuumöfen in verschiedenen Branchen so wichtig? Erschließen Sie überlegene Materialleistung

- Wie wird das Hartlöten im Ofen in Forschung und Entwicklung eingesetzt? Entsperren Sie präzises Fügen für Materialinnovationen

- Warum ist ein Magnesium-Vakuumdestillationssystem in LME für die Rückgewinnung von Seltenen Erden unerlässlich? Erreichen Sie 98 % reine Seltene Erden

- Warum ist ein Hochvakuum für einen thermischen Verdampfer erforderlich? Sicherstellung der reinen Abscheidung von Übergangsmetalloxiden (TMO)

- Was sind die Hauptstrukturkomponenten eines Vakuum-Sinterofens? Präzision in der Hochtemperaturverarbeitung freischalten

- Welchen Zweck hat ein Glühofen in der mechanischen Industrie? Steigern Sie die Metallleistung und Effizienz

- Warum ist es notwendig, Vakuumkammern auf 10^-10 mbar vorzubacken? Sicherstellung eines hohen RRR in Niob-Dünnschichten