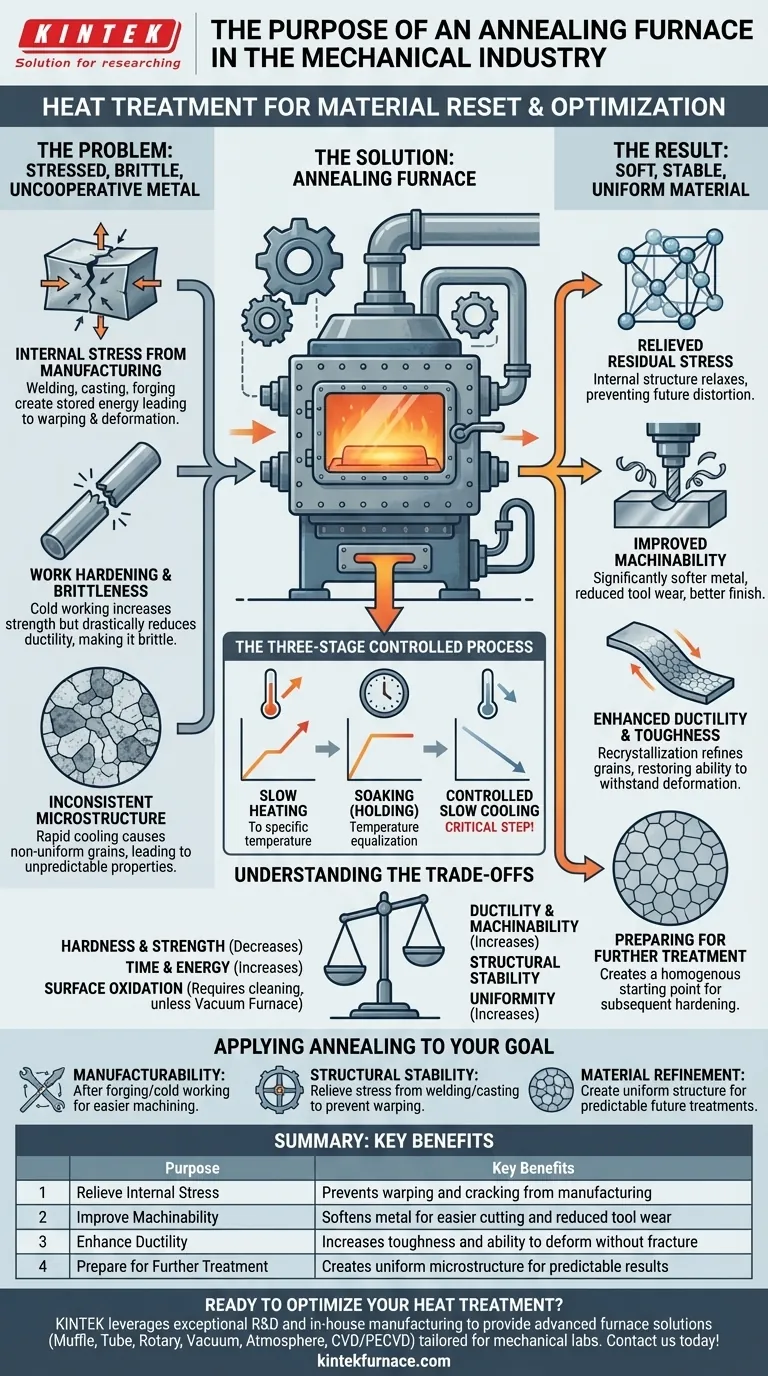

In der mechanischen Industrie ist ein Glühofen ein entscheidendes Werkzeug für die Wärmebehandlung. Sein Hauptzweck besteht darin, die Mikrostruktur eines Metalls zu verändern, um bestimmte Ergebnisse zu erzielen, insbesondere das Material zu erweichen, seine Duktilität zu erhöhen und innere Spannungen abzubauen, die sich während Fertigungsprozessen wie Gießen, Schmieden und Schweißen ansammeln. Dieser kontrollierte Heiz- und Kühlzyklus macht das Material vorhersehbarer und leichter zu bearbeiten.

Die Kernfunktion des Glühens besteht darin, die unerwünschten Effekte der Fertigung rückgängig zu machen. Prozesse, die Metall formen oder verbinden, hinterlassen es oft hart, spröde und voller innerer Spannungen; Glühen wirkt als „Reset“ und schafft ein weicheres, stabileres und gleichmäßigeres Material, das für die weitere Bearbeitung oder seinen endgültigen Einsatz bereit ist.

Das Kernproblem: Warum Glühen notwendig ist

Bevor ein Metallteil geglüht wird, befindet es sich oft in einem gespannten und unkooperativen Zustand. Mehrere gängige Herstellungsprozesse erzeugen diesen Zustand, was das Glühen zu einem notwendigen Zwischenschritt macht.

Innere Spannungen durch die Fertigung

Prozesse wie Schweißen, Gießen oder starkes Schmieden führen zu erheblichen inneren Spannungen in der atomaren Struktur eines Materials. Bleiben diese unbeachtet, kann diese gespeicherte Energie zu Verformungen, Verzerrungen oder sogar spontanen Rissen über die Zeit führen.

Kaltverfestigung und Sprödigkeit

Wenn Metall bei kalten Temperaturen gebogen, gewalzt oder gezogen wird, kommt es zur Kaltverfestigung. Dies erhöht zwar seine Festigkeit und Härte, reduziert aber drastisch seine Duktilität, wodurch es spröde und bruchanfällig wird, wenn weitere Umformversuche unternommen werden.

Inkonsistente Mikrostruktur

Schnelle Abkühlung, wie beim Gießen, kann eine ungleichmäßige und grobkörnige Struktur im Metall erzeugen. Diese Inkonsistenz kann zu unvorhersehbaren mechanischen Eigenschaften und Schwachstellen im gesamten Werkstück führen.

Wie ein Glühofen diese Probleme löst

Ein Glühofen verwendet einen präzisen thermischen Zyklus, um die Probleme von Spannung, Härte und Inkonsistenz systematisch zu beheben. Der Prozess dreht sich grundlegend um Kontrolle.

Der dreistufige Prozess

Glühen besteht aus drei Schlüsselphasen. Zuerst wird das Material langsam auf eine bestimmte Temperatur erhitzt. Zweitens wird es bei dieser Temperatur gehalten (oder „getränkt“), damit sich das gesamte Teil ausgleichen kann. Schließlich wird es sehr langsam und kontrolliert abgekühlt, was der wichtigste Schritt ist, um die gewünschten Eigenschaften zu erreichen.

Abbaut von Restspannungen

Die langsame Abkühlphase ermöglicht es dem inneren Kristallgitter des Metalls, sich zu entspannen und in eine energieärmere, stabilere Anordnung zurückzubilden. Dies eliminiert effektiv die Restspannungen, die durch frühere Operationen eingeschlossen wurden, und verhindert zukünftige Verformungen.

Verbesserung der Zerspanbarkeit

Durch die Reduzierung der Gesamthärte des Materials macht das Glühen es deutlich weicher. Dies verbessert direkt die Zerspanbarkeit, was ein einfacheres Schneiden, einen geringeren Werkzeugverschleiß, schnellere Bearbeitungsgeschwindigkeiten und eine bessere Oberflächengüte ermöglicht.

Verbesserung von Duktilität und Zähigkeit

Die Erwärmungs- und Haltephasen führen zu einem Phänomen namens Rekristallisation, bei dem neue, spannungsfreie Körner entstehen und die Mikrostruktur des Materials verfeinern. Diese verfeinerte Kornstruktur stellt die Duktilität und Zähigkeit wieder her, wodurch das Metall plastische Verformungen ohne Bruch aushalten kann.

Vorbereitung für weitere Behandlung

Für Teile, die einen abschließenden Härteprozess wie das Abschrecken erfordern, wird das Glühen verwendet, um eine gleichmäßige, feinkörnige Mikrostruktur zu erzeugen. Dies bietet einen vorhersehbaren und homogenen Ausgangspunkt, der sicherstellt, dass die endgültige Wärmebehandlung über das gesamte Werkstück gleichmäßig reagiert.

Die Kompromisse verstehen

Obwohl hochwirksam, ist das Glühen nicht ohne Kompromisse. Das Verständnis dieser Kompromisse ist entscheidend, um den Prozess korrekt anzuwenden.

Die Kosten von Härte und Festigkeit

Das primäre Ergebnis des Glühens ist die Erweichung. Das bedeutet, dass es einen direkten Kompromiss zwischen der gewonnenen verbesserten Duktilität und Zerspanbarkeit und der verlorenen Härte und Zugfestigkeit gibt. Aus diesem Grund ist Glühen oft ein Zwischenschritt, nicht der letzte.

Zeit- und Energieverbrauch

Der Glühzyklus, insbesondere die langsame Abkühlphase, ist zeitintensiv und erfordert erhebliche thermische Energie. Dies erhöht sowohl die Zeit als auch die Kosten des gesamten Herstellungsprozesses.

Oberflächenoxidation und Zunder

Beim Erhitzen in Anwesenheit von Sauerstoff bildet sich bei den meisten Metallen eine Oxidschicht oder „Zunder“ auf der Oberfläche. Dies erfordert oft einen sekundären Reinigungsprozess wie Beizen oder Sandstrahlen. Dies kann durch die Verwendung eines Vakuumglühofens vermieden werden, der den Zyklus in einer sauerstofffreien Umgebung durchführt.

Glühen auf Ihr Ziel anwenden

Ihre Entscheidung, Glühen einzusetzen, sollte von den spezifischen Eigenschaften bestimmt werden, die Sie für Ihr Bauteil erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Herstellbarkeit liegt: Verwenden Sie Glühen nach dem Schmieden oder Kaltumformen, um das Material weicher zu machen und so das Bearbeiten, Formen oder Ziehen zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Stabilität liegt: Verwenden Sie Glühen, um innere Spannungen vom Schweißen oder Gießen abzubauen und so langfristige Verformungen oder Spannungsrisskorrosion zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialeigenschaftsverfeinerung liegt: Verwenden Sie Glühen, um eine gleichmäßige und verfeinerte Kornstruktur für vorhersehbare Ergebnisse aus nachfolgenden Wärmebehandlungen wie Abschrecken und Anlassen zu erzeugen.

Letztendlich ermöglicht die Beherrschung des Glühprozesses eine präzise Kontrolle über die grundlegenden mechanischen Eigenschaften eines Materials.

Zusammenfassungstabelle:

| Zweck | Wesentliche Vorteile |

|---|---|

| Abbau innerer Spannungen | Verhindert Verformungen und Risse durch die Fertigung |

| Verbesserung der Zerspanbarkeit | Macht Metall weicher für leichteres Schneiden und geringeren Werkzeugverschleiß |

| Erhöhung der Duktilität | Erhöht die Zähigkeit und die Fähigkeit zur Verformung ohne Bruch |

| Vorbereitung für weitere Behandlung | Erzeugt eine gleichmäßige Mikrostruktur für vorhersehbare Ergebnisse |

Bereit, Ihren Wärmebehandlungsprozess für Metalle zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Labore der mechanischen Industrie zugeschnitten sind. Unser Produktsortiment, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme, wird durch starke Möglichkeiten zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Glühöfen Ihre Materialleistung und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess