Im Kern ist ein Vakuumofen für die Edelstahlverarbeitung unerlässlich, da er genau die Eigenschaften schützt, die das Material „rostfrei“ machen. Durch die Entfernung von Sauerstoff und anderen atmosphärischen Verunreinigungen während der Hochtemperaturwärmebehandlung verhindert ein Vakuumofen Oxidation, Verfärbung und Entkohlung. Dadurch wird sichergestellt, dass der Stahl seine Korrosionsbeständigkeit, mechanische Festigkeit und eine makellose, helle Oberflächengüte beibehält, ohne dass zusätzliche Reinigungsmaßnahmen erforderlich sind.

Die Entscheidung für einen Vakuumofen ist nicht nur eine Frage der Wärmebehandlung; es ist eine strategische Wahl, um die Chemie des Materials auf höchster Ebene zu kontrollieren. Es garantiert, dass das Endbauteil das volle, konstruktiv vorgesehene Potenzial der Edelstahllegierung ausschöpft.

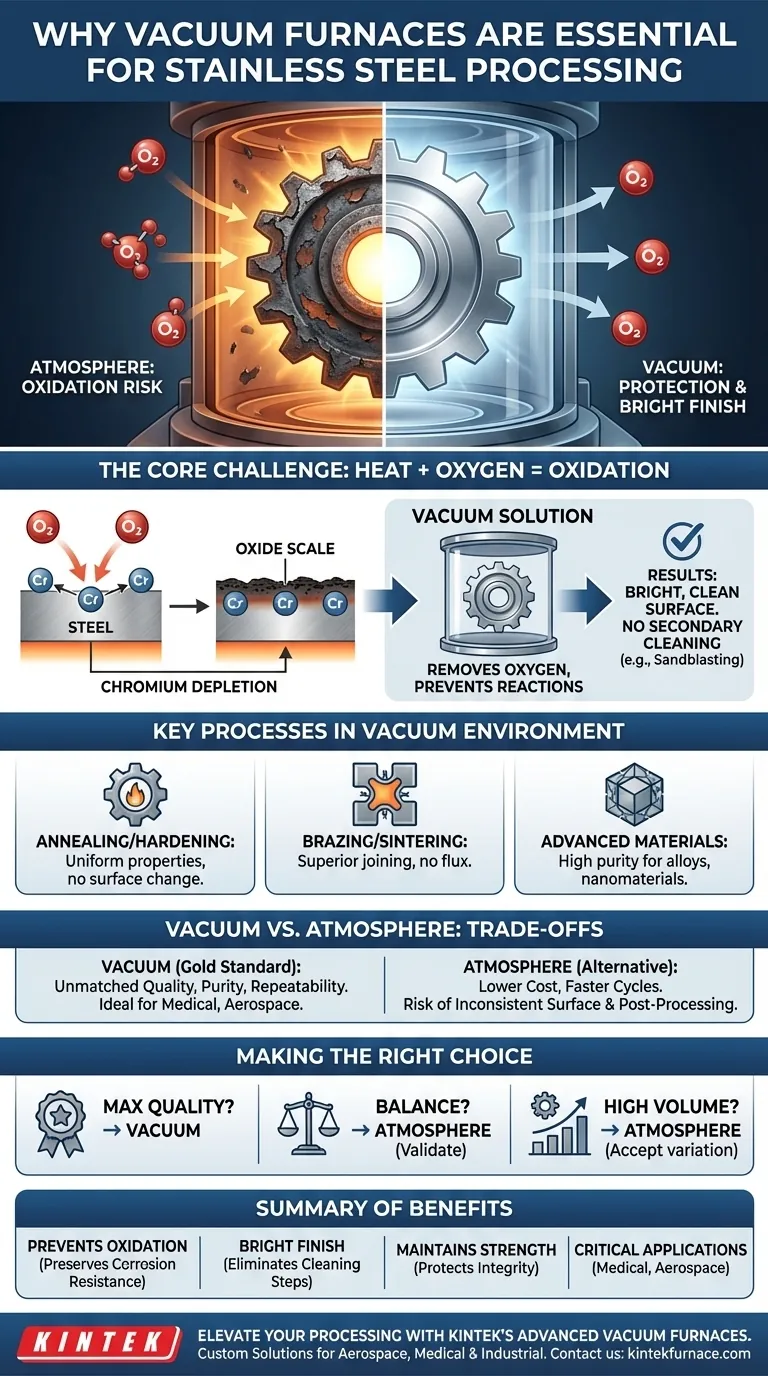

Die Kernherausforderung: Edelstahl und Sauerstoff

Warum hohe Temperaturen problematisch sind

Das definierende Merkmal von Edelstahl ist seine Korrosionsbeständigkeit, die auf einem hohen Chromgehalt (typischerweise über 10,5 %) beruht. Dieses Chrom bildet eine dünne, unsichtbare und passive Schicht aus Chromoxid auf der Oberfläche, die das Eisen vor Rost schützt.

Wenn Edelstahl jedoch für Prozesse wie Glühen, Härten oder Löten erhitzt wird, verändert sich dieses empfindliche Gleichgewicht. Bei hohen Temperaturen wird der Stahl hochreaktiv mit jedem Sauerstoff, der in der Umgebung vorhanden ist.

Die Gefahr der Oxidation

Ohne eine kontrollierte Umgebung führt das Erhitzen zur Bildung eines dicken, dunklen und nicht schützenden Oxidschuppens auf der Oberfläche. Diese Kruste beeinträchtigt die ästhetische Oberfläche und, was noch wichtiger ist, kann das Chrom aus der oberflächennahen Schicht verarmen und so die Korrosionsbeständigkeit des Bauteils beeinträchtigen.

Ein Vakuumofen löst dieses Problem direkt, indem er den Sauerstoff entfernt und eine inerte Umgebung schafft, in der diese unerwünschten chemischen Reaktionen nicht stattfinden können.

Der Vorteil: Eine „glänzende“ Oberfläche

Das Ergebnis der Verarbeitung im Vakuum ist eine saubere, glänzende und schuppenfreie Oberfläche. Teile verlassen den Ofen in einem fertigen oder nahezu fertigen Zustand, wodurch oft kostspielige und gefährliche Nachbehandlungsschritte wie Sandstrahlen oder Säurebeizen zur Entfernung von Zunder entfallen.

Schlüsselprozesse, die eine Vakuumumgebung erfordern

Glühen und Härten

Beim Glühen (Erweichen) oder Durchhärten wirkt das Vakuum selbst als perfekte „Atmosphäre“. Es verhindert Oberflächenreaktionen und gewährleistet gleichmäßige Eigenschaften im gesamten Material, ohne die Oberflächenchemie zu verändern.

Löten und Sintern

Vakuumlöten ist eine überlegene Methode zum Verbinden komplexer Edelstahlbaugruppen. Das Vakuum zieht die geschmolzene Lötlegierung in die engsten Verbindungen und macht den Einsatz korrosiver Flussmittel überflüssig, die eingeschlossen bleiben und später zu Ausfällen führen können. Ebenso wird das Vakuumsintern verwendet, um dichte, feste Teile aus Metallpulvern herzustellen.

Fortschrittliche Materialverarbeitung

Die Reinheit einer Vakuumumgebung ist entscheidend für die Entwicklung neuer Materialien. Sie bietet einen idealen, kontaminationsfreien Raum für die Bildung von hochreinen Legierungen, supraleitenden Materialien und Nanomaterialien, bei denen selbst Spuren von Verunreinigungen die Endschicht verändern können.

Verständnis der Kompromisse: Vakuum vs. Atmosphäre

Obwohl hochwirksam, sind Vakuumöfen nicht die einzige Option zur Vermeidung von Oxidation. Atmosphärenöfen, die ein schützendes oder „reduzierendes“ Gas verwenden, sind eine weitere gängige Methode.

Das Argument für das Vakuum: Unübertroffene Qualität

Ein Vakuum bietet die reinste mögliche Umgebung. Es ist der Goldstandard für Anwendungen, bei denen Oberflächenintegrität, Sauberkeit und Prozesswiederholbarkeit nicht verhandelbar sind. Dies gilt insbesondere für medizinische, luft- und raumfahrttechnische sowie hochreine Komponenten.

Das Argument für die Atmosphäre: Kosten und Durchsatz

Atmosphärenöfen, die Gase wie Argon, Stickstoff oder Wasserstoff verwenden, können ebenfalls Oxidation wirksam verhindern. Sie sind in der Anschaffung oft günstiger und können schnellere Zykluszeiten als Vakuumöfen aufweisen, was sie für die Massenproduktion weniger kritischer Komponenten geeignet macht.

Die versteckten Kosten von Alternativen

Obwohl ein Atmosphärenofen möglicherweise niedrigere Anschaffungskosten hat, ist es wichtig, die Gesamtkosten der Produktion zu bewerten. Ein scheinbar günstigerer Prozess kann zu höheren Ausgaben durch sekundäre Reinigungsarbeiten, erhöhte Inspektion und höhere Ausschussraten aufgrund inkonsistenter Oberflächenqualität führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen thermischen Verarbeitungsumgebung ist eine kritische Entscheidung, die sich direkt auf Teilequalität, Kosten und Leistung auswirkt.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenqualität, Reinheit und Leistung liegt: Ein Vakuumofen ist die eindeutige Wahl, insbesondere für medizinische, luft- und raumfahrttechnische oder kritische Industrieteile.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen guten Ergebnissen und Produktionskosten liegt: Ein hochwertiger Atmosphärenofen mit präziser Gassteuerung kann eine gangbare Alternative sein, aber Sie müssen validieren, dass er Ihre Anforderungen an Oberflächengüte und Sauberkeit erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion weniger kritischer Komponenten liegt: Ein Atmosphärenofen ist oft die wirtschaftlichere und schnellere Lösung, vorausgesetzt, eine gewisse Oberflächenvarianz ist akzeptabel.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, den inhärenten Wert des bearbeiteten Materials zu erhalten.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Entfernt Sauerstoff, um die Bildung von Zunder und die Verarmung von Chrom zu vermeiden und so die Korrosionsbeständigkeit zu erhalten. |

| Gewährleistet eine glänzende Oberfläche | Erzeugt saubere, schuppenfreie Oberflächen und reduziert den Bedarf an sekundären Reinigungsarbeiten. |

| Erhält die mechanische Festigkeit | Schützt die Materialintegrität während Hochtemperaturprozessen wie Glühen und Härten. |

| Ideal für kritische Anwendungen | Unerlässlich für medizinische, luft- und raumfahrttechnische oder hochreine Komponenten, bei denen die Oberflächenqualität nicht verhandelbar ist. |

Steigern Sie Ihre Edelstahlverarbeitung mit den fortschrittlichen Vakuumöfen von KINTEK

KINTEK nutzt herausragende F&E und die eigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Anlagen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob in der Luft- und Raumfahrt, der Medizin oder im industriellen Sektor, unsere Vakuumöfen gewährleisten überlegene Korrosionsbeständigkeit, makellose Oberflächen und verbesserte Effizienz für Ihre Edelstahl-Anwendungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Anforderungen maßschneidern und das volle Potenzial Ihrer Materialien ausschöpfen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit