Die Hochvakuum-Entgasung ist der entscheidende Schritt für die Langlebigkeit von Beschichtungen. Dieser Prozess ist notwendig, da HfO2 (Hafniumdioxid)-Beschichtungen von Natur aus eine mikroporöse Struktur aufweisen, die Umgebungsgase einschließt. Wenn diese Gase nicht vor dem Aufbringen der Iridium (Ir)-Schicht durch langsames Erhitzen im Vakuum evakuiert werden, dehnen sie sich während des Hochtemperatur-Betriebs aus und verursachen Blasenbildung, Rissbildung oder Ablösung des Iridiums.

Die mikroporöse Beschaffenheit von HfO2 wirkt als Reservoir für adsorbierte Gase. Eine kontrollierte Hochvakuum-Entgasung eliminiert diese Gasblasen und verhindert katastrophale Delaminationen, die durch thermische Ausdehnung verursacht werden, und gewährleistet eine robuste Verbindung zwischen dem Oxid und der Iridiumschicht.

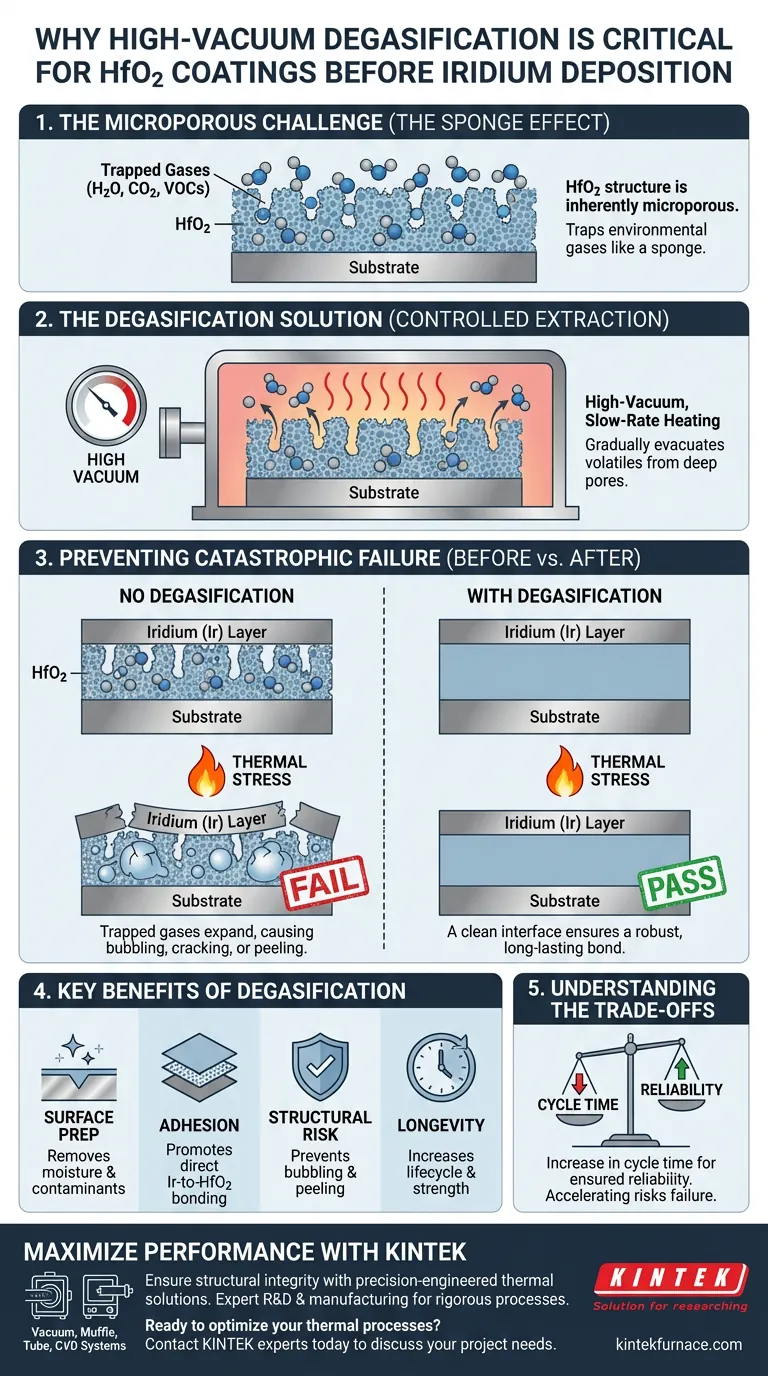

Die Herausforderung der Mikroporosität

Der "Schwamm"-Effekt

HfO2-Beschichtungen sind keine perfekt dichten, undurchlässigen Festkörper. Sie weisen eine mikroporöse Struktur auf, die die für die Adsorption verfügbare Oberfläche vergrößert.

Aufgrund dieser Porosität schließt die Beschichtung leicht Gase aus der Umgebung ein. Dazu gehören oft Feuchtigkeit, Kohlendioxid und flüchtige organische Verbindungen (VOCs).

Die Notwendigkeit einer langsamen Extraktion

Das Entfernen dieser eingeschlossenen flüchtigen Stoffe ist kein sofortiger Prozess. Er erfordert eine Hochvakuumumgebung in Kombination mit langsamer Erhitzung.

Dieser kontrollierte Ansatz ermöglicht es den Gasen, allmählich aus den tiefen Poren zu entweichen. Ein schneller Prozess kann die tiefsten Poren möglicherweise nicht evakuieren und hinterlässt Restgasblasen.

Verhinderung katastrophaler Ausfälle

Die Mechanik der Delamination

Wenn die Iridiumschicht ohne vorherige Entgasung abgeschieden wird, versiegelt sie effektiv die eingeschlossenen Gase in der HfO2-Struktur.

Wenn die Komponente später hohen Temperaturen ausgesetzt wird – sei es während der nachfolgenden Verarbeitung oder im tatsächlichen Betrieb – dehnen sich die eingeschlossenen Gase schnell aus.

Risiken für die strukturelle Integrität

Der durch diese thermische Ausdehnung erzeugte Druck sucht einen Entweichungsweg. Da die Iridiumschicht den Ausgang blockiert, drückt die Kraft gegen die Grenzfläche der Beschichtung.

Dies führt zu Blasenbildung, Rissbildung oder Ablösung der Iridiumschicht. Diese Defekte ruinieren die Schutzeigenschaften der Beschichtung und beeinträchtigen die Leistung des Teils.

Verbesserung der Haftfestigkeit der Zwischenschicht

Die Entgasung verhindert nicht nur Risse, sondern fördert aktiv die Haftung.

Durch die Entfernung physikalischer Barrieren wie adsorbierter Wasser- oder organischer Verunreinigungen können die Iridiumatome direkter mit der HfO2-Oberfläche verbunden werden. Dies führt zu einer Verbundbeschichtung mit deutlich höherer Haftfestigkeit der Zwischenschicht.

Verständnis der Kompromisse

Prozesszeit vs. Zuverlässigkeit

Der Hauptkompromiss bei der Hochvakuum-Entgasung ist die Verlängerung der Zykluszeit.

Langsame Erhitzungsprozesse verlängern den gesamten Fertigungszeitplan. Der Versuch, diesen Schritt zu beschleunigen, um Zeit zu sparen, erhöht das Risiko einer unvollständigen Entgasung und eines späteren Versagens der Beschichtung.

Komplexität der Ausrüstung

Dieser Prozess erfordert spezielle Hochvakuumgeräte, die eine präzise Temperaturkontrolle ermöglichen.

Standardöfen oder Niedervakuumsysteme sind nicht ausreichend, um Gase zu entfernen, die in Mikroporen eingeschlossen sind. Dies erhöht die Investitionskosten für die Ausrüstung und die betriebliche Komplexität der Beschichtungslinie.

Sicherstellung des Beschichtungserfolgs

Um die Leistung Ihrer HfO2/Ir-Verbundbeschichtungen zu maximieren, priorisieren Sie die Vorbereitung der Substratschnittstelle.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Beschichtung liegt: Implementieren Sie einen langsamen Erhitzungszyklus, um sicherzustellen, dass Gase aus den tiefsten Mikroporen evakuiert werden.

- Wenn Ihr Hauptaugenmerk auf der Haftfestigkeit liegt: Stellen Sie sicher, dass der Vakuumgrad ausreicht, um chemisch adsorbierte Verunreinigungen zu entfernen, nicht nur physikalisch eingeschlossene Luft.

Eine makellose, gasfreie Schnittstelle ist der einzige Weg, um sicherzustellen, dass die Iridiumschicht unter thermischer Belastung intakt bleibt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Hochvakuum-Entgasung |

|---|---|

| Oberflächenvorbereitung | Entfernt Feuchtigkeit, CO2 und VOCs aus HfO2-Mikroporen |

| Haftungsqualität | Eliminiert Gasbarrieren zur Förderung der direkten Ir-zu-HfO2-Bindung |

| Strukturelles Risiko | Verhindert Blasenbildung, Rissbildung und Ablösung während der thermischen Ausdehnung |

| Prozessmethode | Langsame Erhitzung im Vakuum gewährleistet die Evakuierung tiefer Poren |

| Beschichtungslebenszyklus | Erhöht die Langlebigkeit und die Haftfestigkeit der Zwischenschicht erheblich |

Maximieren Sie Ihre Beschichtungsleistung mit KINTEK

Gewährleisten Sie die strukturelle Integrität Ihrer fortschrittlichen Beschichtungen mit präzisionsgefertigten thermischen Lösungen. Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bietet KINTEK hochmoderne Vakuum-, Muffel- und Rohrsysteme sowie spezialisierte CVD-Systeme, die für die strengen Anforderungen von Hochvakuum-Entgasungs- und Abscheideprozessen ausgelegt sind.

Ob Sie mit HfO2/Ir-Verbundwerkstoffen oder anderen Hochleistungsmaterialien arbeiten, unsere anpassbaren Labortemperöfen bieten die stabilen, langsamen Heizzyklen, die für die Eliminierung von mikroporöser Ausgasung und die Verbesserung der Haftung unerlässlich sind.

Bereit, die thermischen Prozesse Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen mit unseren Experten zu besprechen.

Visuelle Anleitung

Referenzen

- Junyu Zhu, Xuxiang Zhang. Oxidation Resistance of Ir/HfO2 Composite Coating Prepared by Chemical Vapor Deposition: Microstructure and Elemental Migration. DOI: 10.3390/coatings14060695

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind die gängigen Anwendungen von Graphit in Vakuumöfen? Unerlässlich für Hochtemperaturleistung

- Welche Rolle spielen Vakuumpumpensysteme in Vakuumöfen? Gewährleistung von Reinheit und Kontrolle bei thermischen Prozessen

- Welche Funktion erfüllt ein Hochvakuum-Sinterofen bei der Verdichtung von Ti6Al4V? Erzielung überlegener Materialreinheit

- Welche Pumpenkombination wird typischerweise für Vakuumsinteröfen verwendet? Steigern Sie die Effizienz mit Drehschieber- und Wälzkolbenpumpen

- Wie erleichtert ein Vakuumsystem die Destillation von Antimon-Tellur-Legierungen? Maximierung der Reinheit durch Niedertemperaturtrennung

- Warum ist ein Vakuumtrockenschrank für CTF-Vorläufer notwendig? Erhaltung der strukturellen Integrität durch präzise Temperaturregelung

- Was ist die Bedeutung von Vakuumöfen in der Pulvermetallurgie? Erzielung von hochreinen, dichten Metallteilen

- Welche Vorteile bietet der Einsatz von Vakuumöfen zur Herstellung optischer Materialien? Reinheit und Leistung erzielen