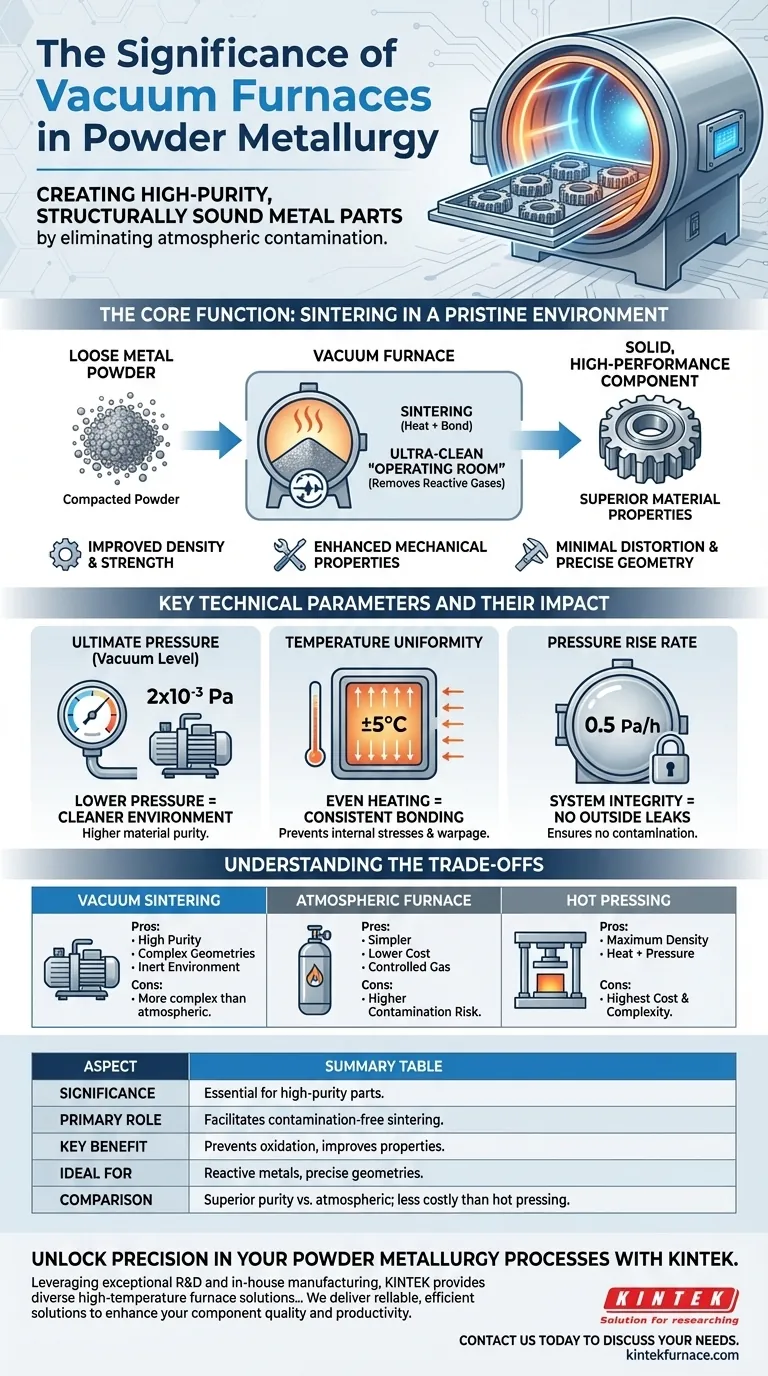

In der Pulvermetallurgie liegt die Bedeutung eines Vakuumofens in seiner einzigartigen Fähigkeit, hochreine, strukturell einwandfreie Metallteile zu erzeugen, indem atmosphärische Kontamination eliminiert wird. Diese kontrollierte Umgebung ermöglicht das Sintern – das Erhitzen und Verbinden – von Metallpulvern ohne das Risiko von Oxidation oder anderen unerwünschten chemischen Reaktionen, was zu überlegener Dichte, Festigkeit und Maßhaltigkeit führt.

Die Kernherausforderung in der Pulvermetallurgie besteht darin, loses Pulver in eine feste, leistungsstarke Komponente umzuwandeln. Ein Vakuumofen löst dies, indem er einen ultrasauberen „Operationssaal“ schafft, der reaktive Gase entfernt und sicherstellt, dass sich das Metall perfekt nach Konstruktionsvorgabe verbindet, ohne durch seine Umgebung beeinträchtigt zu werden.

Die Kernfunktion: Sintern in einer makellosen Umgebung

Die primäre Rolle des Vakuumofens in diesem Bereich besteht darin, den Sinterprozess unter idealen Bedingungen zu ermöglichen. Dies wirkt sich direkt auf die Endqualität der Komponente aus.

Was ist Sintern?

Sintern ist ein thermischer Prozess, bei dem verdichtetes Metallpulver auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt wird. Bei dieser Temperatur verbinden sich die einzelnen Partikel miteinander, wodurch die Porosität reduziert und die Dichte des Materials erhöht wird, um eine feste, zusammenhängende Masse zu bilden.

Die entscheidende Rolle des Vakuums

Das „Vakuum“ ist das wichtigste Merkmal. Durch das Entfernen von Luft und anderen Gasen erzeugt der Ofen eine inerte Umgebung, die verhindert, dass Sauerstoff und andere reaktive Elemente das Metall verunreinigen. Dies ist unerlässlich für Materialien, die leicht oxidieren, wie Titan und bestimmte Hochleistungsstahllegierungen.

Das Ergebnis: Überlegene Materialeigenschaften

Das Sintern im Vakuum stellt sicher, dass die Bindungen zwischen den Metallpartikeln rein und stark sind. Dieser Prozess führt direkt zu verbesserter Dichte, gesteigerten mechanischen Eigenschaften wie Festigkeit und Haltbarkeit und minimaler Verformung, wodurch die präzise Geometrie des Teils erhalten bleibt.

Wichtige technische Parameter und deren Auswirkungen

Die Leistung eines Vakuumofens wird durch mehrere technische Parameter definiert, die die Qualität des Endprodukts bestimmen.

Enddruck (Vakuumniveau)

Dieser Wert gibt an, wie viel Luft und Gas aus der Kammer entfernt wurde. Ein niedrigerer Druck, wie z. B. 2x10⁻³ Pa, signalisiert eine sauberere Umgebung mit weniger Molekülen, die den Sinterprozess stören könnten, und gewährleistet so eine höhere Materialreinheit.

Temperatureinheitlichkeit

Dieser Parameter, der oft auf ±5°C genau geregelt wird, stellt sicher, dass die gesamte Komponente gleichmäßig erhitzt wird. Eine einheitliche Temperatur ist entscheidend für eine konsistente Partikelbindung im gesamten Bauteil und verhindert innere Spannungen, Schwachstellen und Verzug.

Druckanstiegsrate

Eine niedrige Druckanstiegsrate (z. B. 0,5 Pa/h) zeigt an, wie gut die Ofenkammer abgedichtet ist. Sie ist ein Maß für die Systemintegrität und beweist, dass keine Außenluft eindringt, um den Prozess zu kontaminieren.

Die Kompromisse verstehen

Obwohl ein Vakuumofen leistungsstark ist, ist er nicht die einzige Option. Sein Platz im Vergleich zu anderen thermischen Prozessen zu verstehen, ist entscheidend für eine fundierte Entscheidung.

Vakuumsintern im Vergleich zu Atmosphärenöfen

Standard-Atmosphärenöfen sind einfacher und kostengünstiger, arbeiten jedoch in Gegenwart eines kontrollierten Gases (wie Stickstoff oder Argon). Dies ist für einige Materialien ausreichend, birgt jedoch immer ein höheres Kontaminationsrisiko im Vergleich zur nahezu perfekten Inertheit eines Tiefvakuums.

Vakuumsintern im Vergleich zum Warmpressen

Ein Warmpressofen wendet gleichzeitig hohe Temperatur und immensen mechanischen Druck an. Diese Kombination erreicht maximale Dichte, ist jedoch ein komplexerer und teurerer Prozess, der typischerweise für die Herstellung extrem leistungsfähiger Komponenten reserviert ist, bei denen jegliches Maß an Porosität inakzeptabel ist.

Kontext für andere Ofentypen

Auch Öfen wie Drehrohröfen und Rohröfen werden in der Metallurgie eingesetzt. Sie dienen jedoch oft anderen Aufgaben, wie der Herstellung der ursprünglichen Metallpulver (Drehrohrofen) oder für allgemeine Wärmebehandlungen wie das Glühen und Vergüten (Rohrofen), anstatt der spezialisierten Aufgabe des Sinterns hochpräziser Endteile.

Die richtige Wahl für Ihr Ziel treffen

Der optimale thermische Prozess hängt vollständig von den Materialanforderungen und den Leistungszielen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und komplexen Geometrien für reaktive Metalle liegt: Ein Vakuumsinterofen ist die eindeutige Wahl, um Kontaminationen zu eliminieren und die Dimensionsstabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für nicht-reaktive Materialien liegt: Ein Ofen mit kontrollierter Atmosphäre kann ausreichend sein, Sie müssen jedoch den Kompromiss einer möglicherweise geringeren Reinheit und Leistung in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine nahezu theoretische Dichte für extreme Leistung zu erreichen: Ein Warmpressofen ist erforderlich, um sowohl Wärme als auch Druck anzuwenden, wenn auch zu deutlich höheren Kosten und höherer Komplexität.

Letztendlich ist die Kontrolle der Prozessumgebung der kritischste Faktor für die Bestimmung der Endqualität einer pulvermetallurgischen Komponente.

Zusammenfassungstabelle:

| Aspekt | Bedeutung in der Pulvermetallurgie |

|---|---|

| Hauptrolle | Ermöglicht das Sintern in einer kontaminationsfreien Umgebung für hochreine Teile. |

| Hauptvorteil | Verhindert Oxidation und unerwünschte Reaktionen und verbessert so Materialeigenschaften wie Dichte und Festigkeit. |

| Ideal für | Reaktive Metalle (z. B. Titan, Hochleistungsstähle), die präzise Geometrien erfordern. |

| Vergleich | Atmosphärenöfen in Bezug auf Reinheit überlegen; weniger komplex als Warmpressen in Bezug auf Kosteneffizienz. |

Erschließen Sie Präzision in Ihren pulvermetallurgischen Prozessen mit KINTEK

Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie hochreines Sintern für reaktive Metalle oder maßgeschneiderte thermische Prozesse benötigen, wir liefern zuverlässige, effiziente Lösungen zur Steigerung Ihrer Bauteilqualität und Produktivität.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Ergebnisse in der Pulvermetallurgie verändern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz