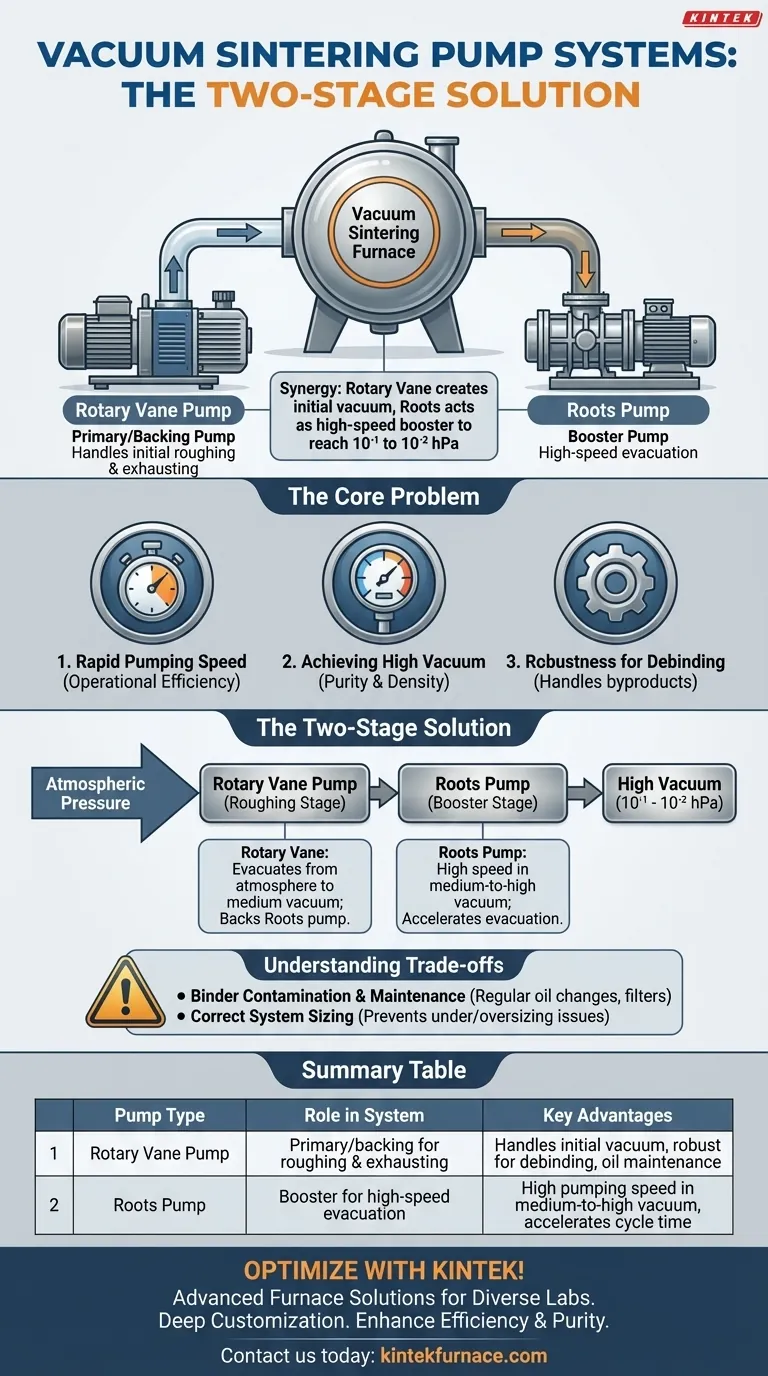

Für Vakuumsinteröfen ist die Industriestandardkonfiguration ein zweistufiges Pumpsystem, das eine Drehschieberpumpe mit einer Wälzkolbenpumpe kombiniert. Diese Kombination wurde entwickelt, um die für die Herstellung hochwertiger Sinterteile erforderlichen hohen Endvakuumdrücke, typischerweise im Bereich von 10⁻¹ bis 10⁻² hPa, schnell und zuverlässig zu erreichen.

Das Kernprinzip ist eine Arbeitsteilung: Die Drehschieberpumpe erzeugt das anfängliche Vakuum, und die Wälzkolbenpumpe fungiert als Hochgeschwindigkeits-Booster. Bei dieser Partnerschaft geht es nicht nur darum, ein tiefes Vakuum zu erreichen; es geht darum, dies schnell zu tun und die aggressiven Nebenprodukte des Sinterprozesses zu bewältigen.

Das Kernproblem: Mehr als nur eine Kammer entleeren

Das Erreichen des richtigen Vakuums in einem Sinterofen ist eine vielschichtige technische Herausforderung. Das Pumpsystem muss drei entscheidende Anforderungen gleichzeitig erfüllen, um die Prozessintegrität und Produktqualität sicherzustellen.

Anforderung 1: Schnelle Pumpgeschwindigkeit

Die Geschwindigkeit, mit der der Ofen evakuiert wird, beeinflusst direkt die Zykluszeit und die Betriebseffizienz. Ein schnelleres Abpumpen bedeutet einen höheren Durchsatz, was ein wichtiger ökonomischer Faktor in industriellen Anwendungen von der Luft- und Raumfahrt bis zur Herstellung medizinischer Geräte ist.

Anforderung 2: Erreichen eines Hochvakuums

Das Sintern unter Hochvakuum (10⁻¹ bis 10⁻² hPa) ist unerlässlich, um Oxidation zu verhindern und eingeschlossene Gase aus dem Material zu entfernen. Dies gewährleistet, dass das Endprodukt eine überragende Dichte, Festigkeit und Reinheit aufweist.

Anforderung 3: Robustheit für die Entbinderung

Die Entbinderungsphase ist oft der anspruchsvollste Teil des Prozesses für das Vakuumsystem. Pumpen müssen robust genug sein, um große Mengen verdampfter Bindemittel zu verarbeiten und abzuführen, ohne dass die Leistung beeinträchtigt wird oder ein Ausfall eintritt.

Die zweistufige Lösung: Wie die Pumpen zusammenarbeiten

Die Kombination aus Drehschieber- und Wälzkolbenpumpe wird bevorzugt, weil jede Pumpe in einer anderen Phase des Evakuierungsprozesses hervorragend ist. Sie arbeiten in Reihe, um ein System zu schaffen, das weitaus effektiver ist, als es jede Pumpe allein wäre.

Die Vorpumpe: Die Drehschieberpumpe

Die Drehschieberpumpe ist das Arbeitstier des Systems. Es handelt sich um eine "nasse" oder ölgedichtete Verdrängerpumpe, die zwei entscheidende Funktionen erfüllt.

Erstens führt sie das anfängliche "Grobsaugen" durch und evakuiert den Ofen vom atmosphärischen Druck bis in den mittleren Vakuumbereich. Zweitens dient sie als Vorvakuumpumpe für die Wälzkolbenpumpe und saugt kontinuierlich das Gas ab, das die Wälzkolbenpumpe bewegt.

Der Booster: Die Wälzkolbenpumpe

Die Wälzkolbenpumpe ist eine "trockene" Verdrängerpumpe, die als Vakuumbooster fungiert. Sie kann nicht direkt in die Atmosphäre abpumpen und benötigt die Unterstützung der Drehschieberpumpe, um zu funktionieren.

Ihr Hauptvorteil ist ihre extrem hohe Pumpgeschwindigkeit im Mittel- bis Hochvakuumbereich. Sobald die Drehschieberpumpe die Kammer grob evakuiert hat, schaltet sich die Wälzkolbenpumpe ein, beschleunigt die Evakuierungsrate drastisch und ermöglicht es dem System, den angestrebten Enddruck viel schneller zu erreichen.

Die Kompromisse verstehen

Obwohl diese Kombination Standard ist, birgt sie betriebliche Überlegungen. Das Verständnis ihrer Grenzen ist der Schlüssel zur erfolgreichen Implementierung und Wartung.

Bindemittelkontamination und Wartung

Während der Entbinderung entzogene Bindemitteldämpfe können das Öl in der Drehschieberpumpe verunreinigen. Dies kann die Pumpenleistung beeinträchtigen und bei unsachgemäßer Handhabung zu vorzeitigem Ausfall führen.

Dies erfordert einen strengen Wartungsplan, einschließlich regelmäßiger Ölwechsel und der potenziellen Verwendung von Einlassfallen oder Filtern, um Bindemittelverunreinigungen abzufangen, bevor sie die Pumpe erreichen.

Richtige Systemdimensionierung

Die Effizienz des gesamten Systems hängt von der korrekten Dimensionierung der Pumpen zueinander und zum Ofenvolumen ab.

Ein unterdimensioniertes System wird die Zykluszeit- oder Enddruckanforderungen nicht erfüllen. Ein überdimensioniertes System erhöht die anfänglichen Kapitalkosten und den Energieverbrauch, ohne einen proportionalen Nutzen zu bieten. Korrekte technische Berechnungen sind entscheidend.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der idealen Pumpenkonfiguration erfordert ein Gleichgewicht zwischen Leistungszielen und den spezifischen Anforderungen Ihrer Materialien und Prozesse.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Zykluszeit liegt: Investieren Sie in einen richtig dimensionierten Wälzkolben-Booster, da dieser den größten Einfluss auf die Reduzierung der Abpumpzeit hat.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit liegt: Stellen Sie sicher, dass die Drehschieberpumpe ein hochwertiges Modell mit geringer Rückströmung ist und dass das gesamte System so konzipiert ist, dass Kontaminationen verhindert werden.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung hoher Bindemittelgehalte liegt: Wählen Sie robuste Pumpen, die für den harten Einsatz konzipiert sind, und implementieren Sie einen strengen, präventiven Wartungsplan für Öl und Filter.

Letztendlich bietet die Synergie zwischen Drehschieberpumpe und Wälzkolben-Booster die effektivste und wirtschaftlichste Lösung für die Anforderungen des modernen Vakuumsinterns.

Zusammenfassungstabelle:

| Pumpentyp | Rolle im System | Hauptvorteile |

|---|---|---|

| Drehschieberpumpe | Primär-/Vorvakuumpumpe zum Grobsaugen und Abführen | Bewältigt anfängliches Vakuum, robust für Entbinderung, erfordert Ölwartung |

| Wälzkolbenpumpe | Boosterpumpe für schnelle Evakuierung | Hohe Pumpgeschwindigkeit im Mittel- bis Hochvakuum, beschleunigt die Zykluszeit |

Optimieren Sie Ihren Vakuumsinterprozess mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Ausrichtung an Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Materialreinheit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle